Изобретение относится к порошковой металлургии, в частности к составам шихты для получения магнитно-абразивных материалов методом самораспространяющегося высокотемпературного синтеза (СВС), и может быть использовано в производстве магнитно-абразивных материалов (МАМ).

Цель изобретения - улучшение физико- механических свойств материала при снижении его стоимости.

Шихта для получения магнитно-абразивного материала, содержащая титан., углерод и железосодержащее вещество, дополнительно содержит алюминий, а в качестве железосодержащего вещества содержит магнетит при следующем соотношений-компонентов, мас.%;

Титан14,0-26,0

Углерод3,5-6,5

Алюминий16,0-19,5

МагнетитОстальное

Шихта готовится путем смешения порошковых компонентов в смесителе типа пьяная бочка, после чего помещается в реактор. Инициирование реакции горения осуществляется с помощью вольфрамовой спирали. Дальнейшее взаимодействие компонентов происходит в самоподдерживающемся режиме за счет присутствия в смеси химических источников энергии.

Наличие в шихте порошков титана и углерода приводит к образованию карбида титана (абразивного компонента магнитно-абразивного материала) и выделению тепла, способствующего полному восстановлению железа алюминием из железосодержащего вещества (магнетита).

Os

О XJ

00

о

Синтез композиционного материала из предлагаемой шихты протекает по реакции

ЗРезО 1 + 8А1 + Т1 + С + 4А120з + Т1С, согласно которой с ростом содержания железа в МАМ увеличивается количество оки- см алюминия, Данная закономерность является определяющей при структуроюб- разовании композиционного МАМ,

По данным металлографических и рент- генофазовых исследований предлагаемая шихта в процессе синтеза позволяет получать материал, представляющий собой расположенные в матрице из окиси алнэми- ния частицы железа, плакированные зернами карбида титана. В процессе из- мельчения разрушение композита происходит чаще всего по окиси алюминия, реже - по границе раздела карбид титана - окись алюминия и не происходит по наиболее вязкому железному компоненту,

Таким образом, получается магнитно- абразивный порошок, отличающийся на- иболее предпочтительной структурой (ферромагнитное ядро, полностью покрытое абразивным материалом), Кроме того, отсутствие в процессе горения контакта между железной фазой.и обрабатываемой поверхностью позволяет полировать химически активные материалы.

В случае отклонения содержания алю- ниния от заявляемых пределов при избытке алюминия происходит образование интер- металлидов системы титэн - алюминий, снижающих магнитные свойства материала. Образовавшийся при этом избыток уг- лерода приводит к нежелательному появлению в железной фазе цементита и свободно выделяющего графита, который приводит к шаржированию обрабатываемой поверхности. Кроме того, при не- достатке алюминия часть магнетита восстанавливается углеродом, образующийся в данном материале нестехиометри- ческий карбид титана обладает низкой микротвердостью, что значительно снижает режущие свойства МАМ,

Изменение состава и.1ихты в сторону увеличения содержания титана и углерода (при постоянстве их соотношения) приводит к появлению зерен карбида титана и круп- ных включений окиси алюминия внутри частиц. Подобная структ /ра частиц обуславливает низкие магнитные свойства и режущую способность МАМ. Уменьшения содержания титана и углерода ниже предла- гаемого приводит к нарушению сплошности плакирующего слоя из-за ма,пого содержания карбида титана, В данном случае при измельчении материала разрушение идет по.появившейся границе раздела ферромагнитное ядро - окись алюминия из-за низкой прочности сцепления между ними, так как в процессе синтеза отсутствует смачивание окиси алюминия железом. Материал отличается высокими магнитными свойствами, однако его режущая способность неудовлетворительна из-за малого содержания наиболее твердого компонента - карбида титана,

Для приготовления шихты использовали порошок титановый марки ПТМ СТУ 14-t- 3086-80); сажу ламповую марки ПШ 15ТС (ТУ 38-15. 31-73); концентрат железорудный Оленегорского горнообогатительного комбината (ТУ 14-9-208-81) - источник магнетита; порошок алюминия марки АСД-1 (ТУ 48-21-113-81),

Порошки титана, сажи, алюминия (в состоянии поставки) и железорудного концентрата (фракция 100 мкм) смешивали в смесителе типа пьяная бочка в течение 1 б ч. Полученную шихту загружали в реактор для проведения синтеза, который инициировали с помощью вольфрамовой спирали. Полученный спек дробили в щековой дробилке. Для проведения эксплуатационных испытаний использовали фракцию (-315 + + 100) мкм.

Для сравнения ггриготавливали шихту известного состава, используя указанные порошки титана и сажи, а в качестве железосодержащего вещества - порошок железа марки ПЖЧ-2 (ТУ 14-127-90-77) в состоянии , Условия-Смешивания шихты и дробления материала аналогичны.

Режущую способность порошков МАМ (q, мг/см мин) оценивали по величине массового съема материала образца из стали ШХ15 (НРС 58-62) с единицы его поверхности в единицу времени, а магнитные свойства - по величине намагниченности насыщения (М, А/м).

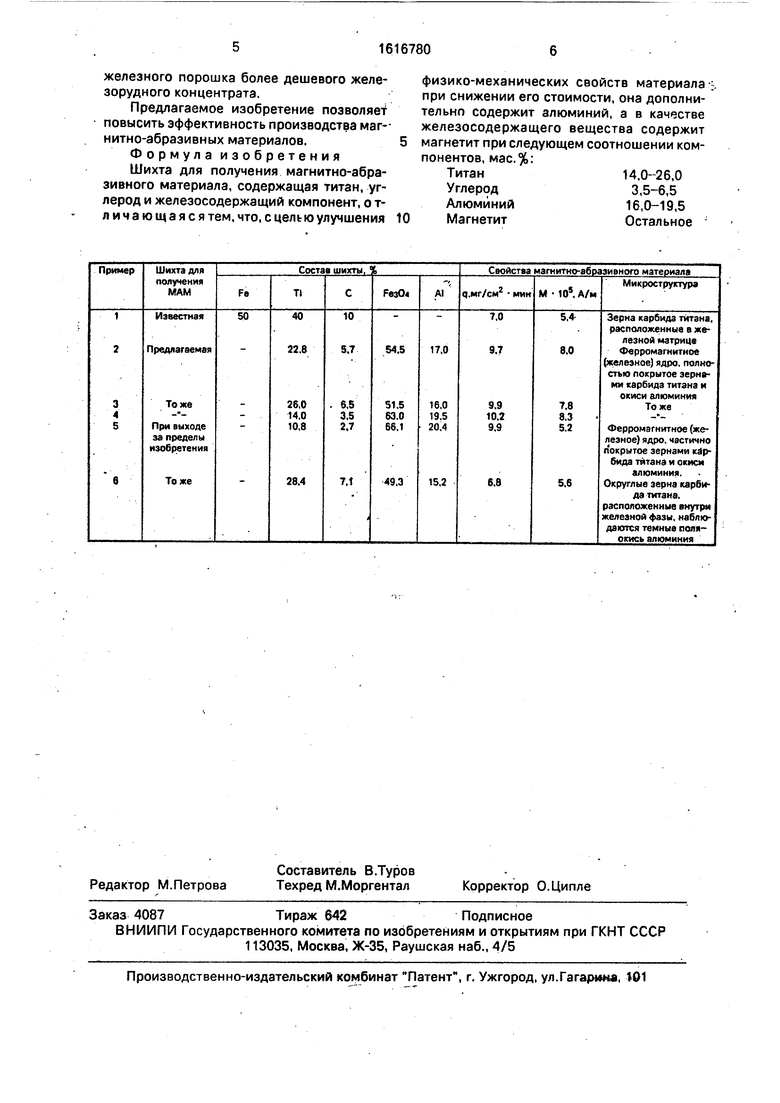

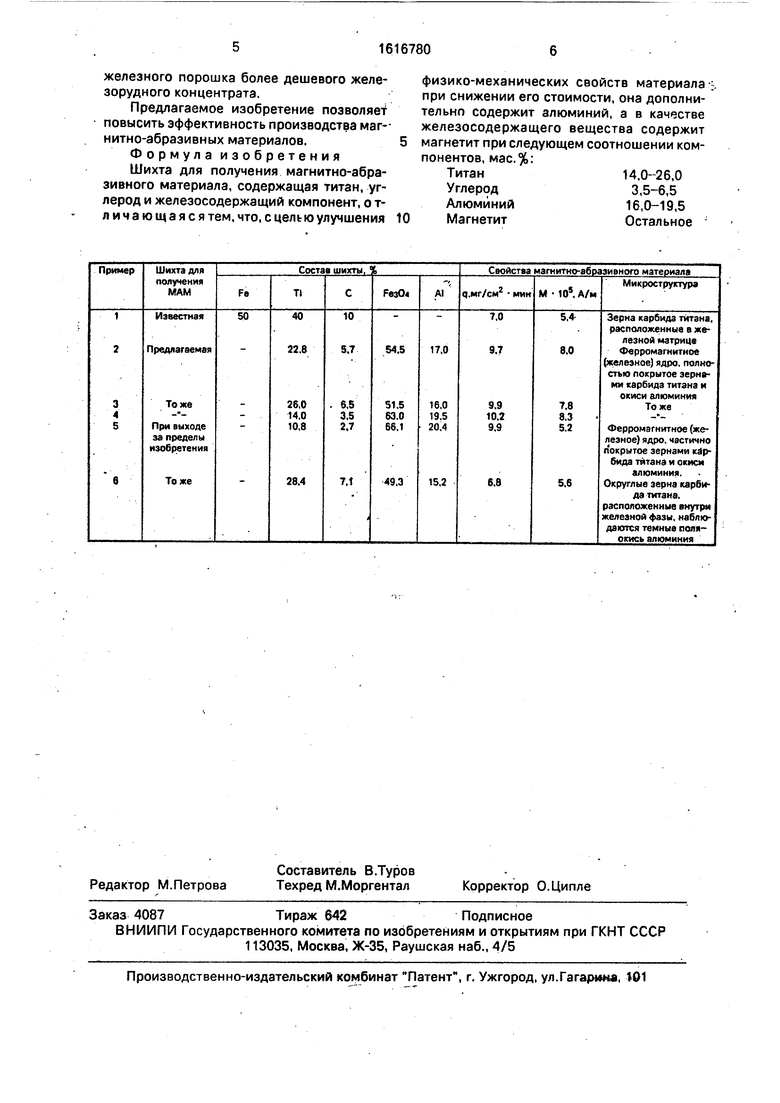

Составы шихты, результаты экспериментов по оценке абразивной способности МАМ. их магнитных свойств и металлографических исследований приведены в таблице.

Как следует из результатов, приведенных в таблице, оптимальными свойствами обладают порошки МАМ, получанные из шихты предлагаемого состава (примеры 2- 4), для которых режущая способность повышается с 7,0 мг/см мин для известного способа (пример 1) до 9,7-10,2 мг/см -мин, а намагниченность М - соответственно с 5,4 10 до (7,8-8,3) 10 А/м (примеры ).

При этом стоимость МАМ, полученного из предлагаемой шихты, значительно снижается за счет использования вместо

железного порошка более дешевого железорудного концентрата.

Предлагаемое изобретение позволяе повысить зффективность производства маг-- нитно-абразивных материалов. Формула изобретения Шихта для получения магнитно-абразивного материала, содержащая титан, углерод и железосодержащий компонент, о т- личающаяся тем, что, с цел tra улучшения

физико-механических свойств материала при снижении его стоимости, она дополнительно содержит алюминий, а в качестве железосодержащего вещества содержит магнетит при следующем соотношении компонентов, мас.%:

Титан14,0-26,0

Углерод3,5-6,5

Алюминий16,0-19,5

МагнетитОстальное

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ЛЕГИРОВАННОГО СПЛАВА ЖЕЛЕЗА ИЗ ОТХОДОВ ПРОИЗВОДСТВА | 2009 |

|

RU2404023C1 |

| ШИХТА ДЛЯ ПОЛУЧЕНИЯ ПОРОШКА КОМПОЗИТНОГО МАТЕРИАЛА НА ОСНОВЕ ЖЕЛЕЗА | 2015 |

|

RU2623544C2 |

| ШИХТА НА ОСНОВЕ ТИТАНА ДЛЯ ПОЛУЧЕНИЯ АБРАЗИВНОГО МАТЕРИАЛА | 1992 |

|

RU2035260C1 |

| ШИХТА ДЛЯ ПРИГОТОВЛЕНИЯ МАТЕРИАЛА ДЛЯ МЕТАЛЛУРГИЧЕСКОГО ПРОИЗВОДСТВА И СПОСОБ ЕГО ПРИГОТОВЛЕНИЯ | 1995 |

|

RU2103377C1 |

| Способ получения порошкового композиционного материала | 2020 |

|

RU2750784C1 |

| МАГНИТНЫЙ ПИГМЕНТ НА ОСНОВЕ МАГНИТОПРОНИЦАЕМОГО ТЕХНИЧЕСКОГО УГЛЕРОДА, СПОСОБ ПОЛУЧЕНИЯ МАГНИТОПРОНИЦАЕМОГО ТЕХНИЧЕСКОГО УГЛЕРОДА ДЛЯ МАГНИТНОГО ПИГМЕНТА, СПОСОБ ПОЛУЧЕНИЯ ПОРОШКА МАГНЕТИТА ДЛЯ МАГНИТНОГО ПИГМЕНТА | 1995 |

|

RU2094172C1 |

| Способ получения магнитно-абразивного порошка | 2018 |

|

RU2697139C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЛЕГИРОВАННОГО СПЛАВА ЖЕЛЕЗА ИЗ ОТХОДОВ ПРОИЗВОДСТВА | 2004 |

|

RU2262415C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЛЕГИРОВАННОГО СПЛАВА ЖЕЛЕЗА ИЗ ОТХОДОВ ПРОИЗВОДСТВА | 2009 |

|

RU2419654C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЛЕГИРОВАННОГО СПЛАВА ЖЕЛЕЗА ИЗ ОТХОДОВ ПРОИЗВОДСТВА | 2004 |

|

RU2277456C1 |

Изобретение относится к составам шихты для получения магнитно-абразивных материалов (МАМ) методом самораспространяющегося высокотемпературного синтеза и может быть использовано при их производстве. Целью изобретения является улучшение физико-механических свойств материала при снижении его себестоимости. Предложенный материал содержит, мас.%: (14-26) TI

(3,5-6,5) C

(16,0-19,5) AL

остальное - магнетит. Замена железа магнетитом приводит к удешевлению материала. Получены порошки МАМ, обладающие намагниченностью М.105=(7,8-8,3) А/м и режущей способностью Q=(9,7-10,2) мг/см2.мин. 1 табл.

| Крымский М.Д | |||

| и др | |||

| Магнитно-абразивный материал с корундом и карбидом титана, - Порошковая металлургия, 1984, № 11 с | |||

| Железобетонный фасонный камень для кладки стен | 1920 |

|

SU45A1 |

| Лященко А.Б | |||

| и др | |||

| Получение композиционных магнитно-абразивных материалов в режиме твердофазного горения | |||

| - Порошковая металлургия, 1983, № 9, с, 44-48. | |||

Авторы

Даты

1990-12-30—Публикация

1989-02-03—Подача