Изобретение относится к области производства многокомпонентных материалов с магнитными свойствами и может быть использовано в лакокрасочной промышленности как компонент красок, в копировальной технике, в полиграфии, в производстве магнитных носителей информации и так далее.

Известен пигмент из капсул газовой сажи, содержащий газовую сажу марки Карбон ХС-72 природного асфальта, ксилол, изоцианат и гидроксилпропил [1]

Такой пигмент не обладает магнитными свойствами и может использоваться лишь для получения лакокрасочных покрытий.

Известен также пигмент на основе магнитопроницаемого технического углерода, получаемый из содержащих металл частиц углерода и металлоорганического соединения, которое присутствует в растворе сырья в количестве, достаточном для получения массового отношения, составляющего не менее 5 и не более 50 мас.ч. металла на 100 частиц углерода [2]

Такой пигмент имеет сложный состав и, следовательно, высокую стоимость.

Задачей изобретения является получение более дешевого пигмента, обладающего магнитными свойствами и более простого способа его получения.

Сущность изобретения заключается в том, что магнитный пигмент на основе магнитопроницаемого технического углерода содержит технический углерод с размерами агрегатов 0,2-0,3 мкм и размерами частиц в агрегате 18-22 нм, покрытых пленкой магнетита, полученного путем разложения водной эмульсии гидроокси железа, при следующем соотношении компонентов, мас.

Магнетит 10-20

Технический углерод Остальное

При содержании магнетита менее 10% ухудшаются магнитные свойства пигмента, а увеличение доли магнетита более 20% вызывает снижение цветовой насыщенности пигмента. Получаемый пигмент имеет хорошие диэлектрические и магнитные характеристики, насыщенный черный цвет, что позволяет его использовать в производстве ксерокопировальных порошков.

Известен способ получения железосодержащего расширенного графита, включающий обработку дисперсного железосодержащего графита концентрированной серной кислотой с окислителем, промывку, сушку и последующую термообработку для расширения, отличающийся тем, что термообработку ведут в среде газа восстановителя, а в качестве железосодержащего графита используют графитосодержащие отходы металлургического производства [3]

Недостатком способа является невозможность получения ультрадисперсного продукта и использование дорогостоящего реагента серной кислоты.

Известен способ получения порошка на основе оксида металла, включающий смешивание исходных компонентов, отличающийся тем, что в качестве исходных компонентов используют концентрат оксидных соединений металла и сажу, а после смешивания осуществляют избирательное восстановление, причем избирательное восстановление ведут до получения железа в металлической фазе [4]

Недостаток способа заключается в том, что он не позволяет получить ультрадисперсные частицы сажи с магнитными свойствами, так как по своей структуре металлические частицы железа не могут образовывать композиты с частицами сажи.

Из известных технических решений наиболее близким по совокупности существенных признаков к заявляемому объекту является способ получения магнитопроницаемого технического углерода, включающий получение раствора сырья путем соединения жидкого углеводорода, растворимого в углеводороде разложимого под действием тепла металлоорганического соединения, включающего органическую часть и не менее одного металла, выбранного из группы, состоящей из железа, никеля и кобальта и их смесей, и соль органической кислоты и металла второй группы, состоящей из бария и алюминия; сжигание углеводородного топлива кислородсодержащим газом с получением горячего газа горения, имеющего температуру не менее 2300 K; инжектирование раствора сырья в горящую смесь для разложения раствора сырья в смесь продуктов разложения, включая содержащие металл частицы углерода; при этом указанное металлоорганическое соединение присутствует в растворе сырья в количестве, достаточном для получения ммассового отношения, составляющего не менее 5 и не более 60 мас.ч. указанного металла первой группы на 100 частей указанных частиц [2]

Этот способ имеет следующие недостатки. Сложность состава раствора сырья требует большего времени его приготовления и повышает стоимость получаемого продукта. Трудность контроля и управления процессом получения продукта из-за использования для получения требуемой температуры процесса сжигания углеводородного топлива.

Целью изобретения является разработка способа получения магнитопроницаемого технического углерода для магнитного пигмента с использованием более дешевого сырья, позволяющего управлять режимом технологического процесса. При этом одновременно решается задача утилизации экологически вредных отходов промышленных производств.

Сущность изобретения заключается в том, что в способе получения магнитопроницаемого технического углерода для магнитного пигмента, основанном на смешивании углеродных частиц с частицами, обладающими магнитными свойствами, частицы технического углерода смешивают с пороком магнетита в соотношении, мас. порошок магнетита 10 20, технический углерод - остальное, с последующим нагреванием смеси в графитовом тигле токами высокой частоты при температуре 1800 2100 K в течение 3 5 мин. Нагрев смеси в графитовом тигле не ухудшает состав продукта, а использование тигля из электропроводящего материала дает возможность применить высокочастотный нагрев, при котором за короткое время достигается температура 1800 2100 K, необходимая для термодиффузии паров магнетита в межслойные промежутки частиц технического углерода. Механизм термодиффузии основан на том, что магнетит не имеет жидкой фазы, а при температуре 1800 K возгоняется и его пары конденсируются на развитой поверхности сажевых частиц. При этом получается не просто механическая смесь магнитных частиц и пигмента, а каждая отдельная частица технического углерода приобретает магнитные свойства.

Известен способ получения ультрадисперсного порошка металлического железа, включающий сушку дисперсного соединения железа, восстановление его водородом при 250 400oC в течение 2 4 ч, погружение в раствор стабилизатора, фильтрацию, промывку растворителем и высушивание на воздухе, отличающийся тем, что в качестве дисперсного соединения железа берут оксигидрооксид железа, сушку проводят при 80 100oC и 11230 25270 Па, восстановление ведут в псевдоожиженном слое при скорости подачи водорода (28 - 42) л/ч, в качестве стабилизатора берут (0,1 0,5)%-ный раствор олеиновой кислоты в гексане или декане, а в качестве растворителя гексан или декан [5]

Однако известный способ обладает следующими недостатками. Использование в качестве сырья оксигидрооксида железа, в качестве восстановителя водорода, а также растворителей гексана или декана существенно повышает стоимость получаемого продукта. Кроме того, многостадийность процесса приводит к большим временным затратам.

Известен также способ получения железооксидного пигмента, включающий окисление железосодержащей суспензии кислородом, отделение полученного осадка от фильтрата, подачу последнего на окисление суспензии и термообработку отфильтрованного осадка, отличающийся тем, что железосодержащую суспензию готовят путем электроэрозионного диспергирования металлического железа и перед окислением через полученную суспензию пропускают углекислый газ [6]

Недостатком способа является необходимость использования металлического железа и большие затраты на его электроэрозионное диспергирование.

Из известных технических решений наиболее близким по совокупности существенных признаков к заявляемому объекту является способ получения магнетита, включающий смешивание оксида железа с восстановителем, нагревание смеси при температуре 740-840oC и охлаждение в закрытом объеме в инертной среде [7]

Недостатком описанного способа является необходимость использования исходной смеси в виде оксида железа, невозможность получения ультрадисперсных порошков продукта, так как его гранулометрический состав будет определяться дисперностью исходного порошка.

Целью изобретения является разработка способа получения ультрадисперсного порошка магнетита с использованием дешевого сырья, позволяющего управлять режимом технологического процесса. При этом одновременно решается задача утилизации экологически вредных отходов промышленных производств.

Сущность изобретения заключается в том, что в способе получения порошка магнетита, основанном на термообработке железосодержащего сырья, в качестве железосодержащего сырья используют шлам отходов систем водоподготовки в виде водной эмульсии, содержащей гидроокись железа, а термообработку проводят при температуре 3500 5000 K путем введения сырья в форме аэрозольной струи в ВЧИ плазмотрон вдоль его оси, с последующей закалкой магнитного порошка при температуре 1500 2000 К.

Шламы систем водоподготовки являются отходами многих промышленных предприятий, в которых используются технологии, требующие очистки воды от примесей, например в приборостроительной промышленности, в машиностроительной и так далее. Основным компонентом шлама (порядка 50% и выше) является гидроокись железа, которая присутствует в виде водной эмульсии. Использование шлама в виде сырья в предлагаемом способе дает возможность утилизировать промышленные отходы, что снижает стоимость продукта и уменьшает загрязнение окружающей среды. Так как такие отходы обычно подлежат захоронению, их утилизация является экономически эффективной. Высокотемпературную обработку сырья проводят при температуре 3500 5000 K путем введения его в форме аэрозольной струи в ВЧИ плазмотрон вдоль его оси. Использование в качестве высокотемпературной среды для разложения гидроокиси железа ВЧИ плазмы дает возможность управлять параметрами технологического процесса без загрязнения целевых продуктов компонентами сгорания химического топлива, а подача сырья в плазмотрон в виде водной эмульсии гарантирует проведение процесса в паровой фазе и конденсацию продукта в виде ультрадисперсных порошков. При температуре 3500 5000 K все компоненты смеси присутствуют только в паровой фазе, поэтому при объемной конденсации пара получаемый продукт является ультадисперсным. Вывод продукта, содержащего магнетит, осуществляют из зоны плазмотрона с температурой 1500 2000 K. Выбор температуры закалки 1500 2000 K обусловлен максимальным выходом магнитной фракции целевого продукта. Полученный продукт пропускают через магнитный фильтр, в котором происходит улавливание магнитной фракции магнетита, а оставшиеся немагнитные компоненты направляют в плазмотрон для повторной обработки. За счет этой операции повышается доля магнитной фракции в конечном продукте.

Получаемый данным способом ультрадисперсный порошок магнетита имеет частицы размером 20 30 нм и может быть использован для получения технического углерода, обладающего магнитными свойствами.

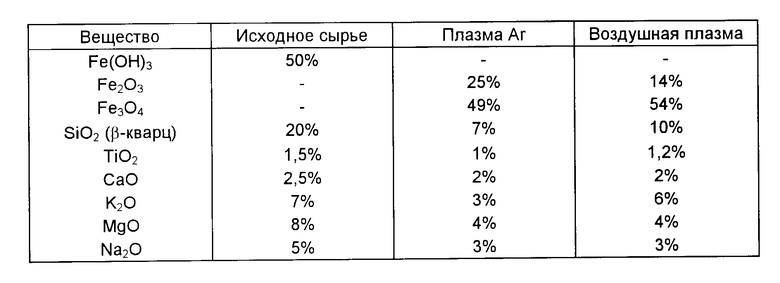

Заявляемое изобретение может быть реализовано следующим образом. Шлам систем водоподготовки, который собирается в отстойниках в виде водной эмульсии, заливается в бункер питатель, откуда по трубопроводу эмульсия подается в распылитель ВЧИ плазмотрона. Сформированная распылителем аэрозольная струя подается по оси в разрядную камеру ВЧИ плазмотрона. За высокотемпературной областью плазмотрона смесь продуктов выводится в закалочное устройство, где осуществляется их конденсация. Образовавшийся ультрадисперсный продукт, содержащий частицы магнетита с размерами порядкам 20 30 нм, направляется в магнитный фильтр, где магнитная фракция собирается в сборниках, а поток газа с немагнитными частицами направляется в плазмотрон для повторной переработки. В таблице приведен минералогический состав шлама, используемого в качестве сырья для получения ферритового порошка (Fe3O4) и состав получаемого продукта после однократной обработки в аргоновой и воздушной плазме.

Результаты представлены в таблице.

Как видно из этих результатов даже однократная обработка в плазме позволяет существенно снизить содержание примесей в конечном продукте. Использование же повторной обработки дает возможность получить до 90% магнетита за счет перехода Fe2O3 в магнитную фракцию и уменьшения содержания других примесей. Причем магнитная сепарация конечного продукта позволяет полностью очистить ферритовый порошок от оставшихся немагнитных примесей.

После разгрузки сборников магнитного фильтра порошок магнетита (10 20 мас.) и 80 90 мас. технического углерода, например марки ТУ П161 с размерами агрегатов 0,2 0,3 мкм и размерами частиц в агрегате 18 22 нм механически перемешивают и засыпают в графитовый тигель, который помещают в индуктор ВЧ генератора. Регулировкой тока индуктора доводят температуру тигля до 1800 2100 K, после чего прогревают смесь в течение 3 5 мин. Этого времени достаточно для термодиффузии паров магнетита в межслойные промежутки частиц технического углерода и их конденсации на развитой поверхности сажевых частиц с образованием на их поверхности пленки магнетита толщиной 1 2 нм. В результате описанных операций получается технический углерод, обладающий магнитными свойствами, который может быть использован в качестве магнитного пигмента.

Заявляемое изобретение позволяет наиболее простым способом и без затрат на сырье для получения магнитного порошка получать ультрадисперсный магнитный порошок и технический углерод, обладающий магнитными свойствами.

Получаемые описанным способом порошки магнетита могут применяться для изготовления магнитных носителей информации, сердечников трансформаторов, при производстве красок с магнитными свойствами. Магнитный технический углерод и пигмент на его основе могут быть использованы в полиграфии как компоненты полиграфичекских красок, тонеров и так далее.

Литература

1. Заявка Японии N 2163168, кл. C 09 C 1/48, C 09 D 7/12, 1990.

2. Патент США N 448052, кл. C 04 B 35/52, H 01 F 1/00, C 09 C 1/48, 1969.

3. Патент РФ N 1633743, кл. C 01 B 31/04, 1995.

4. Патент РФ N 2021884, кл. B 22 F 9/16, 1994.

5. Патент РФ N 2041026, кл. B 22 F 9/22, 1995.

6. Патент РФ N 2043303, кл. C 01 G 49/02, C 09 C 1/24, B 22 F 9/14, 1995.

7. Патент РФ N 2039708 C 01 G 49/08, 20.07.95.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ЖЕЛЕЗООКСИДНЫХ ПИГМЕНТОВ | 2011 |

|

RU2471836C1 |

| СПОСОБ ПОЛУЧЕНИЯ АНТИКОРРОЗИОННОГО ПИГМЕНТА | 2011 |

|

RU2471835C1 |

| СПОСОБ ПОЛУЧЕНИЯ АНТИКОРРОЗИОННОГО ПИГМЕНТА | 2011 |

|

RU2541069C2 |

| СПОСОБ ПОЛУЧЕНИЯ ЖЕЛЕЗОСОДЕРЖАЩЕГО ПИГМЕНТА ДЛЯ КЕРАМИКИ | 2024 |

|

RU2841385C1 |

| СПОСОБ ПОЛУЧЕНИЯ МОНООКИСИ КРЕМНИЯ И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2001 |

|

RU2207979C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЖЕЛЕЗООКСИДНЫХ ПИГМЕНТОВ | 2019 |

|

RU2701939C1 |

| СПОСОБ ПОЛУЧЕНИЯ ОКРАШИВАЮЩИХ ДАКТИЛОСКОПИЧЕСКИХ МАГНИТНЫХ ПОРОШКОВ | 1994 |

|

RU2080822C1 |

| СПОСОБ ПОЛУЧЕНИЯ МИНЕРАЛЬНЫХ ЖЕЛЕЗОСОДЕРЖАЩИХ ПИГМЕНТОВ И НАПОЛНИТЕЛЕЙ | 2017 |

|

RU2683100C1 |

| СПОСОБ ПОЛУЧЕНИЯ МАГНИТНОГО СОРБЕНТА | 2017 |

|

RU2665440C2 |

| СПОСОБ ПОЛУЧЕНИЯ ЖЕЛЕЗОКАЛЬЦИЕВОГО ПИГМЕНТА | 2010 |

|

RU2451706C1 |

Изобретение относится к области производства многокомпонентных материалов с магнитными свойствами и может быть использовано в лакокрасочной промышленности, в полиграфии, в производстве магнитных носителей информации. Сущность изобретения заключается в том, что для уменьшения стоимости продукта в качестве сырья используют шлам систем водоподготовки в виде водной эмульсии, а для получения ультрадисперсного порошка термообработку проводят при температуре 3500-5000 K путем введения сырья в форме аэрозольной струи в ВЧИ плазмотрон вдоль его оси, закалку же осуществляют при температуре 1500-2000 K. Для получения технического углерода, обладающего магнитными свойствами, порошок магнетита, полученный из шлама систем водоподготовки, перемешивают с техническим углеродом и нагревают смесь в графитовом тигле токами высокой частоты при температуре 1800-2100 K в течение 3-5 мин, причем порошок магнетита составляет в смеси 10-20% по массе, остальное углерод. При указанном соотношении магнетита и технического углерода получаемый продукт обладает как хорошо выраженными магнитными свойствами, так и свойствами пигмента. 3 с.п. ф-лы, 1 табл.

Магнетит 10 20

Технический углерод Остальное

2. Способ получения магнитопроницаемого технического углерода для магнитного пигмента, включающий смешивание углеродных частиц с частицами, обладающими магнитными свойствами, отличающийся тем, что частицы технического углерода смешивают с порошком магнетита в соотношении, мас.

Порошок магнетита 10 20

Технический углерод Остальное

с последующим нагреванием смеси в графитовом тигле токами высокой частоты при 1800 2100 К в течение 3 мин.

| Штамп для пробивки листового материала | 1972 |

|

SU448052A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

| СПОСОБ ПОЛУЧЕНИЯ МАГНЕТИТА | 1992 |

|

RU2039708C1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1997-10-27—Публикация

1995-12-22—Подача