Изобретение относится к области порошковой металлургии, в частности к абразивным порошковым материалам для магнитно-абразивной обработки и способам их получения. Может применяться в широком спектре отраслей промышленности для шлифования и полировки деталей машин различного функционального назначения.

Известен способ получения магнитно-абразивных порошков, включающий смешивание абразивных и ферромагнитных порошков, прессование и спекание заготовок, а также последующее измельчение полученного материала [SU 60425, С22С 29/00, 1940].

К недостаткам такого способа относится низкое качество порошков, обусловленное отсутствием химической связи между магнитной и абразивной составляющими, а также низкая твердость магнитной составляющей.

Известен способ получения абразивных микропорошков с размером кристаллов от 0,2 до 2 мкм на основе оксидов алюминия и железа, который включает стадии приготовления шихты из гидроксидов алюминия и соединений железа с последующей механохимической обработкой и прокалкой шихты. При этом гидроксид алюминия подвергают предварительной термообработке при температуре 100-250°С, а перед стадией механохимической активации в шихту вводят добавку карбоновых или дикарбоновых кислот в количестве 0,1-5,0 мас. %, а в качестве карбоновых используют стеариновую или бензойную кислоты, а в качестве дикарбоновых - щавелевую, янтарную или фталевую кислоты. [RU 2212425 C09G 1/02, C09K 3/14, C21D 6/00, 2003].

Недостатки этого способа заключаются в его технологической сложности и необходимости прокалки шихты, что влечет за собой значительные трудности при дроблении композита, получившегося в результате такого способа до частиц желаемого размера. Процесс внутреннего нитрирования металлов или процесс изготовления абразивных частиц из сплава требует наличия дорогостоящего оборудования и характеризуется недостаточно высоким выходом продукта. Таким образом, эти процессы ресурсозатратны.

Известен способ получения ферроабразивного композиционного порошка для полирования высокотвердых кремния и стекла, в котором увлажненный ферромагнитный порошковый компонент, в качестве которого используют порошковое железо, смешивают с высушенным при температуре 80-120°С адгезионным структурирующим компонентом - порошком нанокристаллического гидроксида алюминия. Затем добавляют абразивный порошковый компонент - алмазный порошок и связующий компонент. Смесь перемешивают до получения гомогенной структуры и нагревают до температуры 290-350°С дегидратации композиции. Формируют ферроабразивный композиционный порошок с необходимым размером зерен путем протирания через соответствующие калибровочные сита. [RU 2366676 С2, С09С 1/68, C09K 3/14, 2007].

Недостатками таких материалов являются повышенный коэффициент трения в зоне контакта с обрабатываемым материалом, необходимость разработки специальных полимерных связующих, так как применяемый в качестве режущего компонента алмаз имеет низкие адгезионные свойства.

Известны также ферроабразивные порошки-инструменты на основе железа и карбидов переходных металлов Ti, W, V и др. Эти материалы используют для полирования и зачистки изделий из металлов и сплавов микротвердостью 80-600 МПа. Такая обработка снижает шероховатость на 4-5 классов, не создает прижогов и микротрещин [Хомич Н.С. Магнитно-абразивная обработка изделий. Монография. - Мн.: БНТУ, 2006. - 218 с. - ISBN 985-479-550-0; Магнитно-абразивные материалы и методы их испытания. - Киев, 1980; Порошковые материалы для магнитоабразивной обработки. - Порошковая металлургия, 1976, 12, с. 63-69]. Однако ферроабразивные порошки-инструменты на основе железа и карбидов малоэффективны при полировании высокотвердых материалов твердостью 1000-1600 МПа, кремния и стекол.

Наиболее близким к предложенному изобретению по технической сущности и достигаемому эффекту является способ получения магнитно-абразивного порошка, включающий смешивание компонентов вещества, образующего тугоплавкие соединения с титаном. При этом в качестве исходных компонентов используют порошки интерметаллидного соединения железа с титаном, углерода или бора, и окиси алюминия, а смесь после термической обработки подвергают магнитному разделению [SU 677813, B22F 1/00, С22С 29/00, 1977].

К недостаткам такого способа относят сложность технологического процесса, в частности необходимость применения в производстве высокотемпературных печей и прессов высокого давления, длительных операций термической обработки, а также короткий ресурс службы производимых магнитно-абразивных порошков, имеющих низкое значение твердости магнитной составляющей (HV 650 кг/мм2).

Техническим результатом, на достижение которого направлено настоящее изобретение, является повышение качества и упрощение технологического процесса.

Технический результат достигается тем, что способ получения магнитно-абразивного порошка, включающий смешивание компонентов вещества, образующего тугоплавкие соединения с титаном, размещение приготовленной смеси в реактор и последующую термическую обработку смеси, отличающийся тем, что в приготовленную смесь дополнительно вводят порошок кобальта в следующем соотношении, масс. %: 13,8-27,6 (Ti) - 55,2-73,6 (Со), - 12,6-17,2 (В), при этом в реактор помещают приготовленную смесь насыпной плотности, а термический обработку смеси проводят в режиме самораспространяющегося высокотемпературного синтеза.

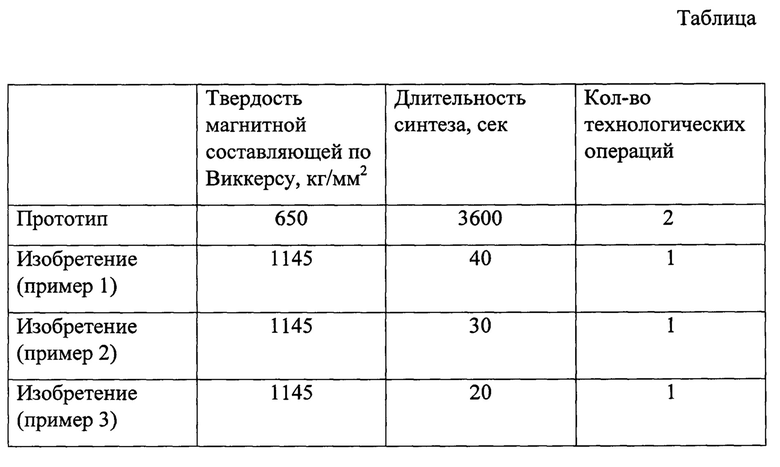

Сущность предложенного способа заключается в применении исходных порошковых компонент титана, кобальта и бора, которые, в результате смешивания, помещения смеси насыпной плотности в реактор и последующей химической реакции в режиме СВС, образуют композиционный порошок диборида титана и борида кобальта. При помещении в реактор смеси в виде прессованной заготовки после синтеза образуется прочный спек, который трудно раздробить до порошка нужной дисперсности. Согласно изобретению, диборид титана выступает в качестве высокотвердого абразивного материала (твердость HV 3000 кг/мм2), а борид кобальта является магнитной составляющей и при этом обладает повышенной твердостью (HV 1145 кг/мм2) по сравнению с прототипом (HV 650 кг/мм2). При этом синтез протекает за десятки секунд в одну технологическую стадию. Согласно заявляемому изобретению при составе исходной смеси, масс. %: 13,8-27,6 (Ti) - 55,2-73,6 (Со), - 12,6-17,2 (В) доля диборида титана в композиционном материале составляет 20-40%, соответственно доля борида кобальта 60-80 масс. % При увеличении содержания кобальта в исходной смеси более 73,6 масс. % увеличивается содержание магнитной составляющей более чем на 80 масс. %, в магнитно-абразивном порошке. Это снижает количество твердых зерен диборида титана, что снижает абразивную эффективность порошка. Превышение в материале доли титана более 27,6 масс. % приводит к увеличению более 40 масс. % содержания твердых зерен диборида титана, что приводит к снижению количества магнитных частиц борида кобальта, и это приводит к потери необходимого уровня магнитных свойств. При получении магнитно-абразивных порошков согласно прототипу, проводят смешение и последующую термическую обработку в течении часа, затем подвергают полученный порошковый материал магнитному разделению. Согласно предлагаемому изобретению трудоемкость процесса получения порошка композитного материала снижается за счет использования исходной смеси насыпной плотности, применения метода самораспространяющегося высокотемпературного синтеза (СВС), обеспечивающего получение качественно лучшего материала за десятки секунд в одну технологическую стадию, без необходимости привлечения высоких энергозатрат. Отсутствие железа в композиционном материале, согласно изобретению, благоприятно сказывается на повышении абразивных характеристик, а роль магнитной составляющей выполняет фаза борида кобальта. Таким образом, длительность процесса, согласно изобретению, сокращается до 180 раз, а также снижается количество технологических операций до 1.

Сущность предлагаемого изобретения подтверждается следующими примерами.

Пример 1. Приготавливают экзотермическую смесь состоящую из 13,8 масс. % титана, 73,6 масс. % кобальта, 12,6 масс. бора. Далее помещают смесь насыпной плотности в реактор и проводят получение магнитно-абразивного порошка в режиме самораспространяющегося высокотемпературного синтеза, время синтеза составило 40 секунд (табл.). В результате синтеза получают порошок в следующем соотношении масс. %: 20 (TiB2) - 80 (Co2B).

Пример 2. В условиях примера 1, отличающийся тем, что приготавливают экзотермическую смесь в соотношении масс: 20,7 (Ti) - титана, 64,4 масс. % кобальта, 14,9 масс. бора. В результате синтеза (время синтеза составило 30 секунд) получают порошок в следующем соотношении масс. %: 30 (TiB2) - 70 (Со2В).

Пример 3. В условиях примера 1, отличающийся тем, что приготавливают экзотермическую смесь в соотношении масс: 27,6 (Ti) - титана, 55,2 масс. % кобальта, 17,2 масс. бора. В результате синтеза (время синтеза составило 20 секунд) получают порошок в следующем соотношении масс. %: 40 (TiB2) - 60 (Со2В).

Время синтеза и значение магнитной составляющей представлены в Таблице.

Таким образом, предлагаемая совокупность признаков изобретения позволяет получать магнитно-абразивные порошки на основе тугоплавких соединений в одну технологическую стадию за десятки секунд. Полученные магнитно-абразивные порошки могут быть использованы в широком спектре отраслей промышленности для шлифования и полировки деталей машин различного функционального назначения.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения электродов для электроискрового легирования на основе композиционного материала TiB-CoB | 2021 |

|

RU2779580C1 |

| Способ изготовления композиционных материалов на основе Ti-B-Fe, модифицированных наноразмерными частицами AIN | 2020 |

|

RU2737185C1 |

| СПОСОБ ПОЛУЧЕНИЯ ТОНКОДИСПЕРСНОГО МОНОКРИСТАЛЛИЧЕСКОГО ПОРОШКА ДИБОРИДА МЕТАЛЛА | 1995 |

|

RU2087262C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ IN-SITU КОМПОЗИТА ОКСИД АЛЮМИНИЯ-(Ti, Zr) БОРИДЫ | 2004 |

|

RU2283207C2 |

| ПОРОШКОВАЯ ПРОВОЛОКА | 2010 |

|

RU2446930C1 |

| Способ получения бронзовых электродов для процессов электроискрового легирования | 2022 |

|

RU2802616C1 |

| Способ получения компактных материалов, содержащих диборид титана, методом самораспространяющегося высокотемпературного синтеза | 2016 |

|

RU2658566C2 |

| СПОСОБ ПОЛУЧЕНИЯ НЕОРГАНИЧЕСКИХ МАТЕРИАЛОВ В РЕЖИМЕ ГОРЕНИЯ | 2004 |

|

RU2277031C2 |

| Способ получения композиционных алюмоматричных материалов, содержащих борид титана, методом самораспространяющегося высокотемпературного синтеза | 2022 |

|

RU2793662C1 |

| Керамический композит и шихта для его получения | 2015 |

|

RU2622276C2 |

Изобретение относится к получению магнитно-абразивного порошка. Готовят смесь, содержащую порошки титана, кобальта и бора, при следующем соотношении компонентов, мас.%: 13,8-27,6 Ti, 55,2-73,6 Со, 12,6-17,2 В. Размещают приготовленную смесь насыпной плотности в реакторе и проводят ее термическую обработку в режиме самораспространяющегося высокотемпературного синтеза. Обеспечивается повышение качества магнитно-абразивного порошка. 1 табл., 3 пр.

Способ получения магнитно-абразивного порошка, включающий приготовление смеси, содержащей компоненты, образующие тугоплавкие соединения титана, размещение приготовленной смеси в реакторе и последующую термическую обработку смеси, отличающийся тем, что готовят смесь, содержащую порошки титана, кобальта и бора, при следующем соотношении компонентов, мас.%: 13,8-27,6 Ti, 55,2-73,6 Со, 12,6-17,2 В, при этом в реактор помещают приготовленную смесь насыпной плотности, а термическую обработку смеси проводят в режиме самораспространяющегося высокотемпературного синтеза.

| Способ получения магнитноабразивных порошков | 1977 |

|

SU677813A1 |

| Шихта для получения магнитно-абразивного материала | 1989 |

|

SU1616780A1 |

| Способ получения компактных материалов, содержащих диборид титана, методом самораспространяющегося высокотемпературного синтеза | 2016 |

|

RU2658566C2 |

| US 7291317 B1, 06.11.2007 | |||

| СПОСОБ ПОЛУЧЕНИЯ ПОРОШКОВ ТУГОПЛАВКИХ СОЕДИНЕНИЙ | 1998 |

|

RU2161548C2 |

Авторы

Даты

2019-08-12—Публикация

2018-11-29—Подача