1

(21)4438920/25-27 (22)10.06,88 (46)30.12.90. Бюл, №48

(71)Оренбургский сельскохозяйственный институт

(72)В.А.Демченко, И.Е.Ульман, М.В.Федо- ринов, Г.Е.Филатов и А.Н.Лихолат (53)621,791.82:621.791.92.03(038.8)

(56)Лившиц Л.Г., ПоляченкоА.В. Восстановление автотракторных деталей. М.: Колос 1966, с.225-233,

(54) СПОСОБ ЭЛЕКТРОДУГОВОЙ НАПЛАВКИ ЦИЛИНДРИЧЕСКИХ ДЕТАЛЕЙ И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ

(57)Изобретение относится к электродуговой наплавке цилиндрических деталей и может быть использовано при проведении восстановительного ремонта деталей типа валов и осей. Цель изобретения - улучшение качества наплавленного металла путем повышения равномерности охлаждения и управления химическим составом. Способ

наплавки включает подачу в зону горения дуги газа или пара и последующее принудительное охл.зждение наплавленного металла. При этом наплавляемой детали сообщают колебания, помещая в виброки- пящий слой, а в качестве материала для виб- рокипящего слоя используют порошки для наплавки. Установка для вибродуговой наплавки содержит корпус, механизм вибрации, механизм вращения и крепления наплавляемой детали. Механизм вибрации связан механизмом крепления наплавляемой детали, который закреплен на вибробункере и соединен с корпусом установки и механизмом вращения наплавляемой детали с помощью упругих элементов. Вибробункер установлен с возможностью поворота относительно продольной оси механизма крепления наплавляемой детали, причем ось вращения вибробункера и центр его поперечного сечения смещены, 2 с, и 2 з,п.ф-лы, 2 табл., 4 ил.

(Л

с

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ВОССТАНОВЛЕНИЯ НАПЛАВКОЙ ПОВЕРХНОСТЕЙ ТЕЛ ВРАЩЕНИЯ | 2017 |

|

RU2660537C1 |

| Способ создания металлических деталей, в котором используется осаждение материала, и устройство для осуществления этого способа | 2016 |

|

RU2723496C2 |

| СПОСОБ ВОССТАНОВЛЕНИЯ НАПЛАВКОЙ РОЛИКОВ МАШИН НЕПРЕРЫВНОГО ЛИТЬЯ ЗАГОТОВОК | 2017 |

|

RU2668645C1 |

| СПОСОБ ВОССТАНОВЛЕНИЯ НАПЛАВКОЙ ПОВЕРХНОСТЕЙ ДЕТАЛЕЙ | 2009 |

|

RU2403138C1 |

| Способ электродуговой наплавки легированного сплава | 1990 |

|

SU1811456A3 |

| УСТРОЙСТВО ДЛЯ ЭЛЕКТРОШЛАКОВОЙ НАПЛАВКИ ВЫСОКОЛЕГИРОВАННОЙ СТАЛИ | 2010 |

|

RU2447978C2 |

| СПОСОБ ВЫСОКОСКОРОСТНОЙ АРГОННО-ДУГОВОЙ НАПЛАВКИ ЦИЛИНДРИЧЕСКИХ ДЕТАЛЕЙ | 2002 |

|

RU2211123C1 |

| СПОСОБ ВЫСОКОСКОРОСТНОЙ АРГОННО-ДУГОВОЙ НАПЛАВКИ ЦИЛИНДРИЧЕСКИХ ДЕТАЛЕЙ | 2008 |

|

RU2356708C1 |

| Способ аддитивного производства металлических изделий | 2024 |

|

RU2831634C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ДЕТАЛИ С НАПЛАВЛЕННЫМ ПОКРЫТИЕМ И ДЕТАЛЬ, ИЗГОТОВЛЕННАЯ С ИСПОЛЬЗОВАНИЕМ ЭТОГО СПОСОБА | 2003 |

|

RU2255845C1 |

Изобретение относится к электродуговой наплавке цилиндрических деталей и может быть использовано при проведении восстановительного ремонта деталей типа валов и осей. Цель изобретения - улучшение качества наплавленного металла путем повышения равномерности охлаждения и управления химическим составом. Способ наплавки включает подачу в зону горения дуги газа или пара и последующее принудительное охлаждение наплавленного металла. При этом наплавляемой детали сообщают колебания, помещая в виброкипящий слой, а в качестве материала для виброкипящего слоя используют порошки для наплавки. Установка для вибродуговой наплавки содержит корпус, механизм вибрации, механизм вращения и крепления наплавляемой детали. Механизм вибрации связан механизмом крепления наплавляемой детали, который закреплен на вибробункере и соединен с корпусом установки и механизмом вращения наплавляемой детали с помощью упругих элементов. Вибробункер установлен с возможностью поворота относительно продольной оси механизма крепления наплавляемой детали, причем ось вращения вибробункера и центр его поперечного сечения смещены. 2 с.п.ф-лы, 2 з.п.ф-лы, 2 табл., 4 ил.

Изобретение относится к наплавке цилиндрических деталей и может быть использовано при проведении восстановительного ремонта деталей типа валов и осей.

Цель изобретения -улучшение качества наплавленного металла лутем повышения равномерности охлаждения и управления химическим составом наплавляемого металла..

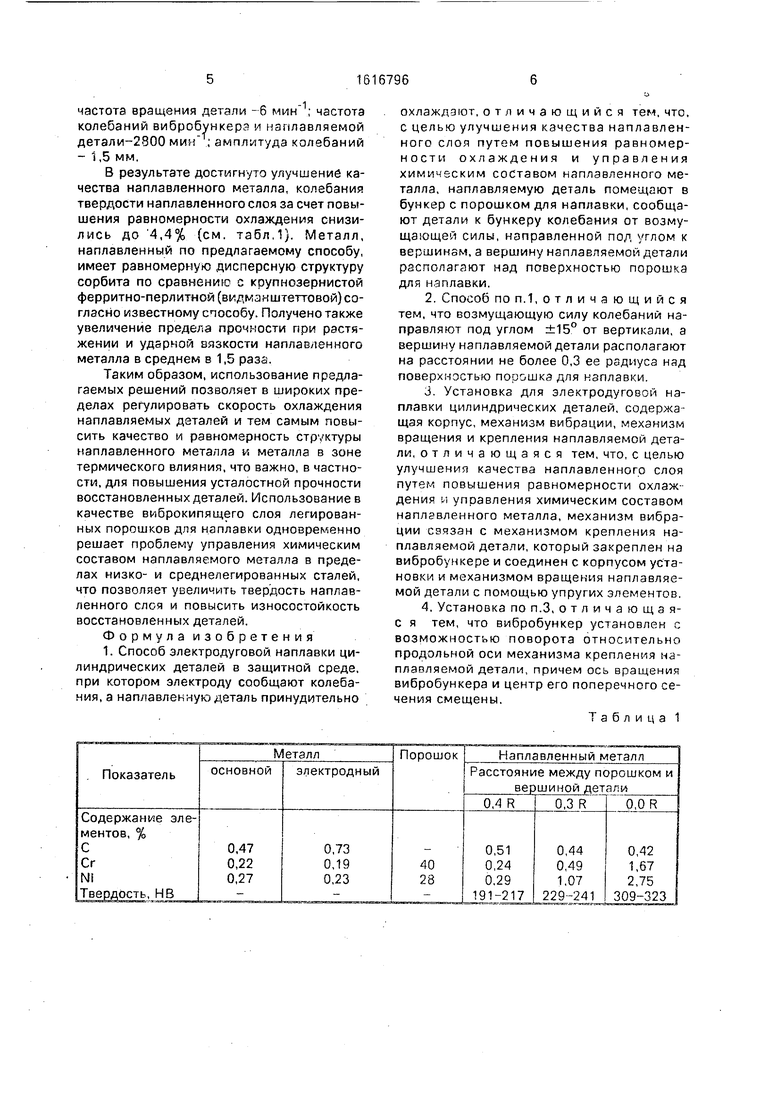

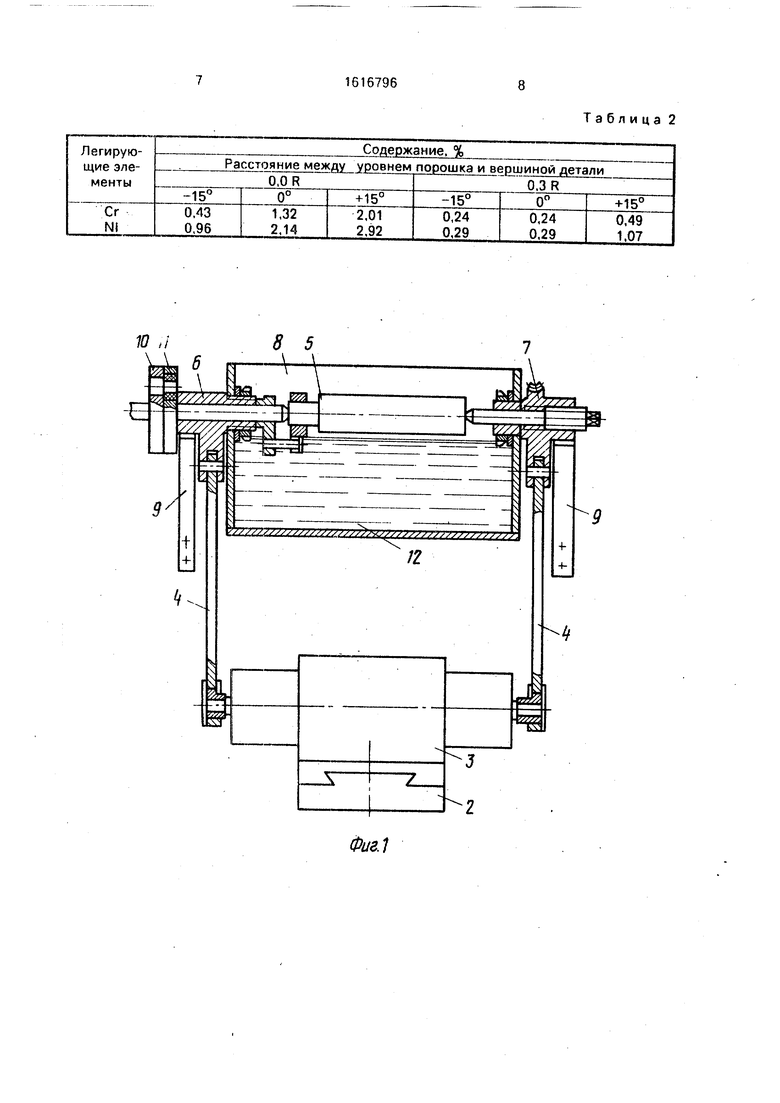

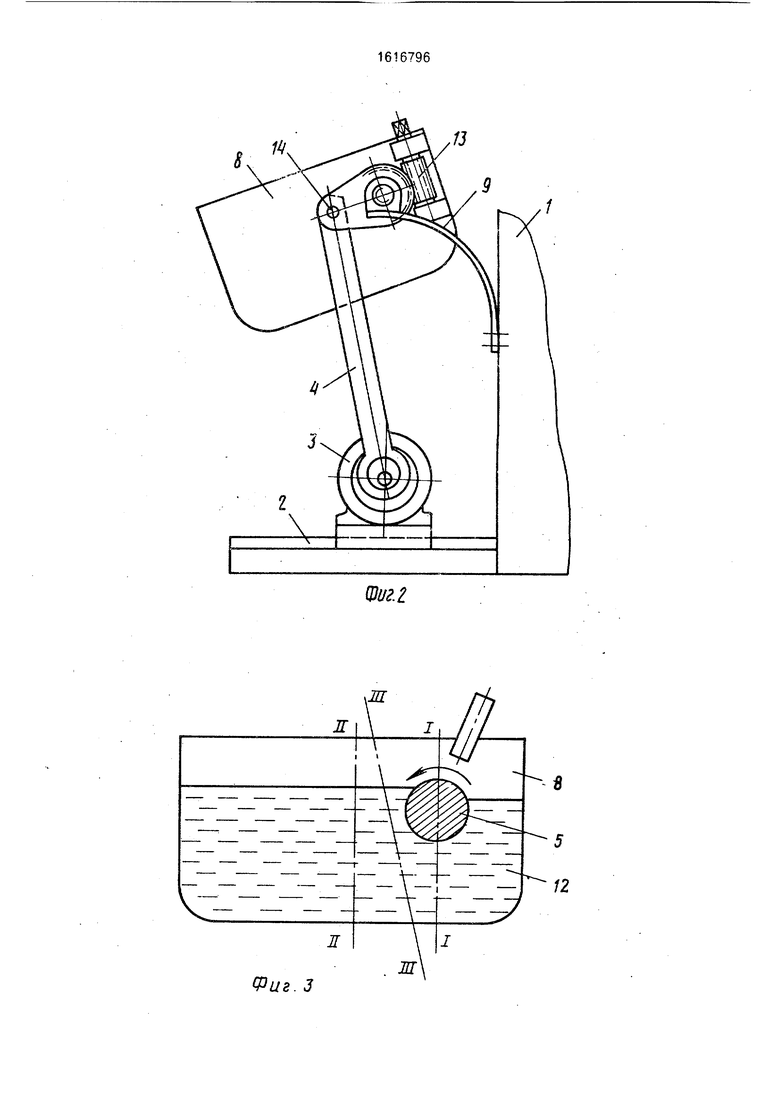

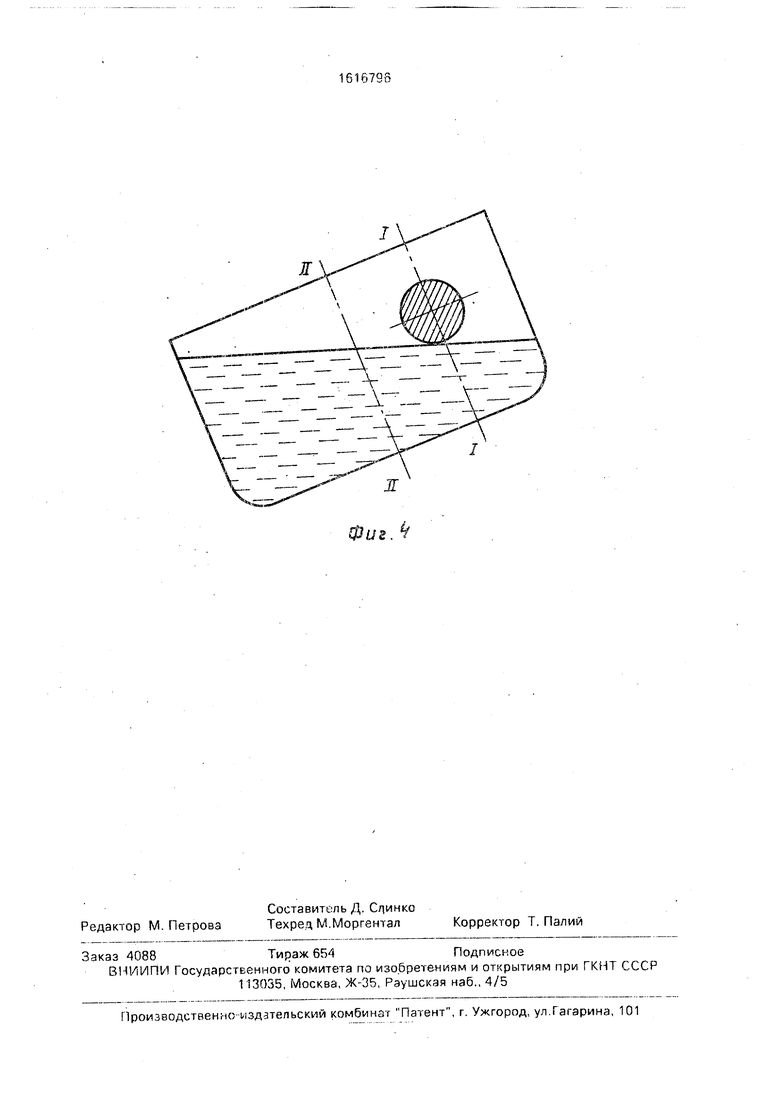

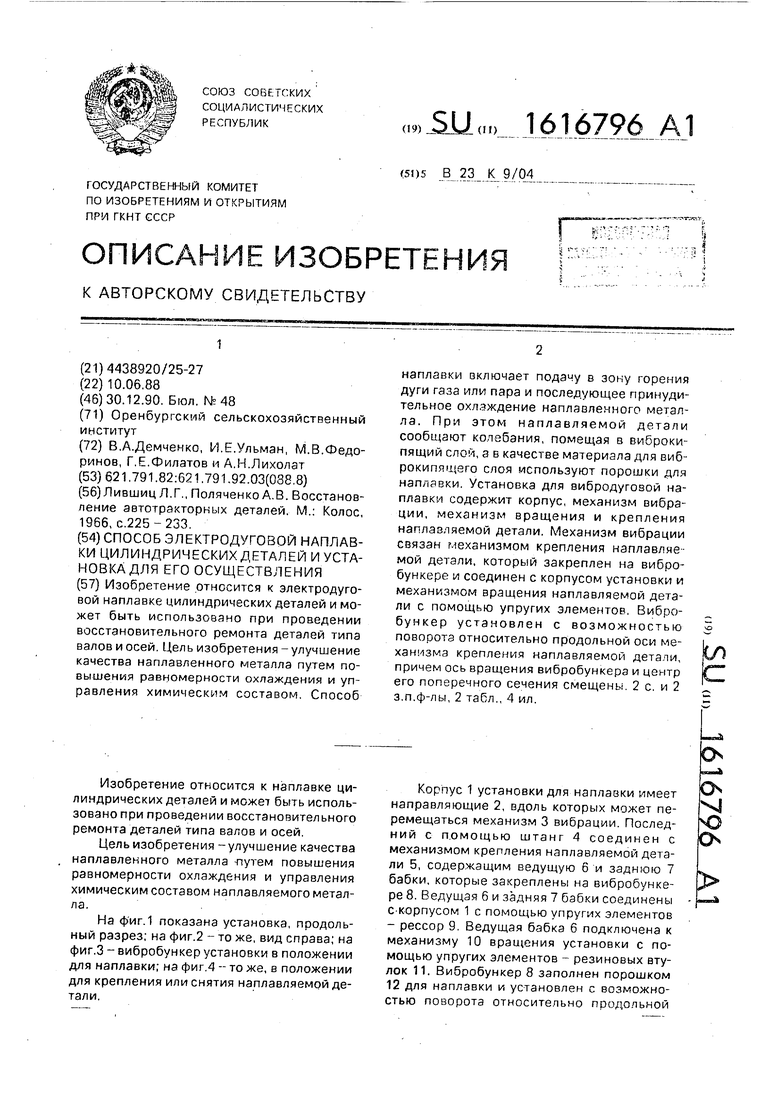

На ф иг.1 показана установка, продольный разрез: на фиг.2 - то же, вид справа; на фиг.З - вибробункер установки в положении для наплавки; на фиг.4 - то же, в положении для крепления или снятия наплавляемой детали.

Корпус 1 установки для наплавки имеет направляющие 2, вдоль которых может перемещаться механизм 3 вибрации. Последний с п.омощью штанг 4 соединен с механизмом крепления наплавляемой детали 5, содержащим ведущую 6 и заднюю 7 бабки, которые закреплены на вибробункере 8, Ведущая 6 и задняя 7 бабки соединены с.корпусом 1 с помощью упругих элементов - рессор 9, Ведущая бабка 6 подключена к механизму 10 вращения установки с помощью упругих элементов - резиновых втулок 11. Вибробункер 8 заполнен порошком 12 для наплавки и установлен с возможностью поворота относительно продольной

О

о

XJ

ю о

й

оси бабок 6 и 7 с помощью червячной передачи 13, причем ось вращения вибробункера 8, расположенная в плоскости Н (фиг.З и 4); и центр его поперечного сечения, расположенный в плоскости 11-11 смещены. Взаимное расположение механизма 3 вибрации на, направляющих 2 и оси 14, связывающей штанги 4 с бабками 6 и 7, выбрано так, что возмущающая сила механизма 3 вибрации направлена по линии Ill-ill (фиг.З), проходящей под углом ± 15 к вертикали. Линия Ill-Ill проходит относительно поверхности наплавляемой детали 5 со стороны, расположенной против направления ее вращения. Предлагаемый способ осуществляют следующим образом.

Подготовленную к наплавке деталь 5 зажимают в центрах ведущей бабки 6 и задней бабки 7, при этом вибробункер 8 находится в опущенном состоянии (фиг.4) и порошок 12 не препятствует установке детали 5. Для обеспечения поворота вибробункера 8 в положение для наплавки (фиг.З) включают механизм 3 вибрации, благодаря чему порошок 12 переходит в псевдоожиженное (виброкипящее) состояние. Поворот вибробункера 8 производят с помощью червячной передачи 13 до положения, при котором вершина наплавляемой детали 5 располагается выше поверхности виброкипящего слоя порошка 12 на величину не более 0,3 ее радиуса со стороны, рас- положенной против направления ее вращения. Во время наплавки положение механизма 3 вибрации выбирают так, чтобы его возмущающая сила проходила по линии, расположенной под углом ± 15 к вертикали со стороны,находящейся против направления вращения детали 5 (линия Ill-Ill на фиг.З).

Увеличение количества легирующих элементов в наплавленном металле детали 5 за счет порошка 12 для наплавки достигается уменьшением расстояния между поверхностями порошка 12 и вершины детали 5 (табл.1), а также отклонением конца линии Ill-Ill в сторону наплавляемой детали 5 (табл.2).

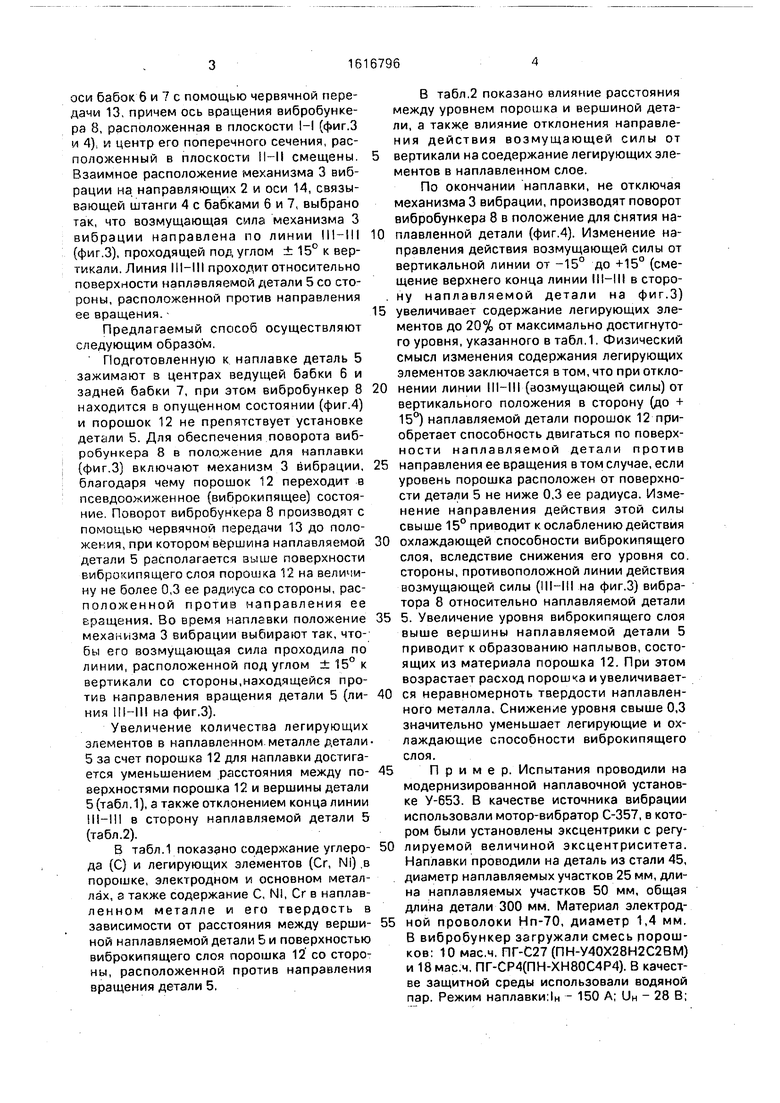

В табл.1 показано содержание углерода (С) и легирующих элементов (Сг, Ni) ,в порошке, электродном и основном металлах, а также содержание С, N1, Сг в наплавленном металле и его твердость в зависимости от расстояния между вершиной наплавляемой детали 5 и поверхностью виброкипящего слоя порошка 12 со стороны, расположенной против направления вращения детали 5,

В табл.2 показано влияние расстояния между уровнем порошка и вершиной детали, а также влияние отклонения направления действия возмущающей силы от вертикали на соедержание легирующих элементов в наплавленном слое.

По окончании наплавки, не отключая механизма 3 вибрации, производят поворот вибробункера 8 в положение для снятия на- 0 плавленной детали (фиг.4). Изменение направления действия возмущающей силы от вертикальной линии от -15° до +15° (смещение верхнего конца линии ПНИ в сторо- . ну наплавляемой детали на фиг.З) 5 увеличивает содержание легирующих элементов до 20% от максимально достигнутого уровня, указанного в табл.1. Физический смысл изменения содержания легирующих элементов заключается в том, что при откло- 0 нении линии Ill-Ill (возмущающей силы) от вертикального положения в сторону (до + 15°) наплавляемой детали порошок 12 приобретает способность двигаться по поверхности наплавляемой детали против 5 направления ее вращения в том случае, если уровень порошка расположен от поверхности детали 5 не ниже 0,3 ее радиуса. Изменение направления действия этой силы свыше 15° приводит к ослаблению действия 0 охлаждающей способности виброкипящего слоя, вследствие снижения его уровня со. стороны, противоположной линии действия возмущающей силы (Ill-Ill на фиг.З) вибратора 8 относительно наплавляемой детали 5 5. Увеличение уровня виброкипящего слоя выше вершины наплавляемой детали 5 приводит к образованию наплывов, состоящих из материала порошка 12. При этом возрастает расход порошка и увеличивает- 40 ся неравномерноть твердости наплавленного металла. Снижение уровня свыше 0,3 значительно уменьшает легирующие и охлаждающие способности виброкипящего слоя.

45Пример. Испытания проводили на

модернизированной наплавочной установке У-653. В качестве источника вибрации использовали мотор-вибратор С-357, в котором были установлены эксцентрики с регу- 50 лируемой величиной эксцентриситета. Наплавки проводили на деталь из стали 45, диаметр наплавляемых участков 25 мм, длина наплавляемых участков 50 мм, общая длина детали 300 мм. Материал электрод- 55 ной проволоки Нп-70, диаметр 1,4 мм. В вибробункер загружали смесь порошков: 10 мас.ч. ПГ-С27 (ПН-У40Х28Н2С2ВМ) и 18 мас.ч. ПГ-СР4(ПН-ХН80С4Р4). В качестве защитной среды использовали водяной пар. Режим наплавки;1н - 150 А; UH - 28 В;

частота вращения детали -6 частота колебаний вибробункера м наплавляемой детали 2800 мин ; амплитуда колебаний - 1,5 мм,

В результате достигнуто улучшение качества наплавленного металла, колебания твердости наплавленного слоя за счет повышения равномерности охлаждения снизились до 4,4% (см. табл,1). Металл, наплавленный по предлагаемому способу, имеет равномерную дисперсную структуру сорбита по сравнению с крупнозернистой ферритно-перлитной(видманштеттовой) согласно известному способу. Получено также увеличение предела прочности при растяжении и ударной вязкости наплавленного металла в среднем в 1,5 раза.

Таким образом, использование предлагаемых решений позволяет в широких пределах регулировать скорость охлаждения наплавляемых деталей и тем самым повысить качество м равномерность структуры наплавленного металла и металла в зоне термического влияния, что важно, в частности, для повышения усталостной прочности восстановленных деталей. Использование в качестве виброкипящего слоя легированных порошков для наплавки одновременно решает проблему управления химическим составом наплавляемого металла в пределах низко- и среднелегированных сталей, что позволяет увеличить твердость наплавленного слоя и повысить износостойкость восстановленных деталей.

Формула изобретения

охлаждают, отличающийся тем. что, с целью улучшения качества наплавленного слоя путем повышения равномерности охлаждения и управления химическим составом наплавленного металла, наплавляемую деталь помещают в бункер с порошком для наплавки, сообщают детали к бункеру колебания от возмущающей силы, направленной под углом к вершинам, а вершину наплавляемой детали располагают над поверхностью порошка для наплавки.

Таблица 1

Таблица 2

Фиг. 3

/J

Щи г. г

ш

ж

Авторы

Даты

1990-12-30—Публикация

1988-06-10—Подача