Изобретение относится к производству строительны.х материалов и конструкций из железобетона, в частности к изготовлению трубчатых изделий из литых пластифицированных бетонных и фибробетонных смесей в формах.

Целью изобретения является повышение качества изделий.

Способ изготовления трубчатых изделий осуществляют следующим образом.

Устанавливают в форму сердечник, подают в зазор между ними под давлением бетонную смесь и производят тепловлаж- ностную обработку в два этапа. Во время первого осуществляют заглаживание внутренней поверхности изделий одновременными воздействиями возвратно-поступательных крутильных перемещений сердечника и крутильными виброимпульсами с амлитудами, равными 4-8 диаметров крупного заполнителя и 0,01-0,1 мм в течение времени, составляющем 15% от длительности тепло- влажностной обработки.

Пример 1. Готовят литую пластифицированную бетонную смесь с водоцементным отношением ,3 при расходе сухих составляющих на 1 м бетона; 550 кг напрягающего цемента или портландцемента, 700 кг кварцевого песка с модулем крупности ,8 и 800 кг щебня фракции 5. В качестве пластифицирующей добавки используют суперпластификатор С-3 в количестве 0.8% от массы цемента (т. е. 0,8Х (550: Л00) 4,4 кг).

Воду затворения в количестве 145 л смешивают с суперпластификатором С-3, а затем компоненты бетонной смеси перемещивают. Подвижность бетонной смеси составляет 18 см осадки стандартного конуса. По окончании заполнения формы производится оп- рессовка бетонной смеси избыточным давлением 0,1 МПа и выдержка смеси под давлением 1 мин. Затем бетонная смесь подвергается тепловлажностной обработке продолжительностью 1 ч с подъемом температуры изделий до 60°С, которую осуществляют в два этапа. На первом этапе длительностью в 9 мин производят заглаживание внутренней поверхности изделия совместными воздействиями возвратно-поступательных крутильных перемещений сердечника и крутильными виброимпульсами с

0 амплитудами, равными соответственно 4 диаметров крупного заполнителя и 0,01 мм в течение времени, -составляющем 15% от длительности тепловлажностной обработки. Пример 2. Готовят литую пластифициg рованную бетонную смесь с водоцементным отнощением ,35 при расходе сухих составляющих на 1 м бетона: 550 кг напрягающего цемента или портландцемента, 700 кг кварцевого песка с модулем крупности M„,2,8 и 800 кг щебня фракции 20 мм.

0 В качестве пластифицирующей добавки используют суперпластификатор С-8 в количестве 0,8% от массы цемента (т. а. 0.8Х X (550:100) 4,4 кг).

Воду затворения в количестве 145 л смешивают с суперпластификатором С-3, а

5 затем компоненты бетонной смеси перемешивают. Подвижность бетонной смеси составляет 18 см осадки стандартного конуса. По окончании заполнения формы производится опрессовка бетонной смеси избыточным давлением 0,3 МПа и выдержка смеси под давлением в течение 3 мин. Затем бетонная смесь подвергается тепловлажностной обработке продолжительностью 2 ч с подъемом температуры изделий до 80°С, которую осуществляют в два этапа. На первом этапе

5 длительностью в 9 мин производят заглаживание внутренней поверхности изделия совместными воздействиями возвратно-поступательных крутильных перемещений сердечника и крутильными виброимпульсами с амплитудами, равными соответственно 8

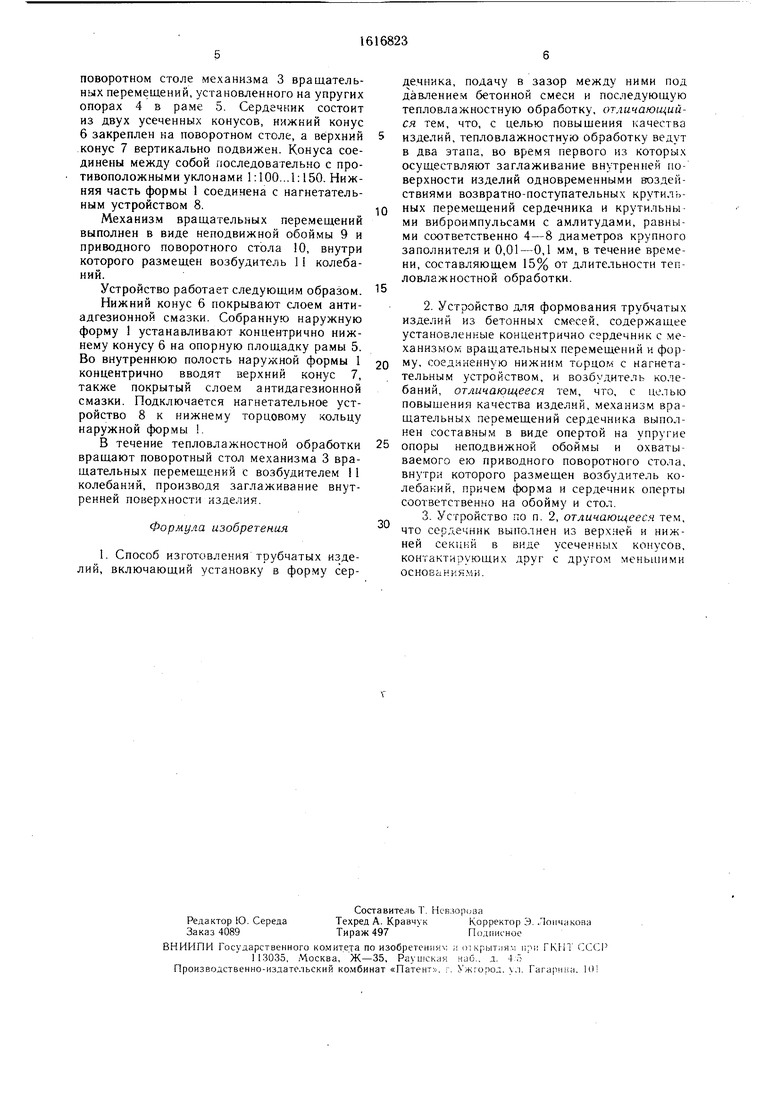

0 диаметров крупного заполнителя и 0,1 мм в течение времени, составляющем 15% от длительности тепловлажностной o6pa6otKH. На чертеже схематично изображено устройство для формования трубчатых изделий из бетонных смесей, разрез.

5 Устройство для изготовления трубчатых изделий состоит из вертикальной наружной формы 1, в полости которой размещен внутренний сердечник 2, закрепленный на

0

поворотном столе механизма 3 вращательных перемещений, установленного на упругих опорах 4 в раме 5. Сердечник состоит из двух усеченных конусов, нижний конус 6 закреплен на поворотном столе, а верхний конус 7 вертикально подвижен. Конуса соединены между собой последовательно с противоположными уклонами 1:100...: 150. Нижняя часть формы 1 соединена с нагнетательным устройством 8.

Механизм вращательных перемещений выполнен в виде неподвижной обоймы 9 и приводного поворотного стола 10, внутри которого размещен возбудитель 11 колебаний.

Устройство работает следующим обра:зом.

Нижний конус 6 покрывают слоем антиадгезионной смазки. Собранную наружную форму 1 устанавливают концентрично нижнему конусу 6 на опорную площадку рамы 5. Во внутреннюю полость наружной формы 1 концентрично вводят верхний конус 7, также покрытый слоем антидагезионной смазки. Подключается нагнетательное устройство 8 к нижнему торцовому кольцу наружной формы .

В течение тепловлажностной обработки вращают поворотный стол механизма 3 вращательных перемещений с возбудителем 11 колебаний, производя заглаживание внутренней поверхности изделия.

Формула изобретения

1. Способ изготовления трубчатых изделий, включающий установку в форму сер

0

5

0

де.чника, подачу в зазор между ними под давлением бетонной смеси и последующую тепловлажностную обработку, отличающийся тем, что, с целью повыщения качества изделий, тепловлажностную обработку ведут в два этапа, во время первого из которых осуществляют заглаживание внутренней поверхности изделий одновременными воздействиями возвратно-поступательных крутильных перемещений сердечника и крутильными виброимпульсами с амлитудами, равными соответственно 4-8 диаметров крупного заполнителя и 0,01-0,1 мм, в течение времени, составляющем 15% от длительности тепловлажностной обработки.

2.Устройство для формования трубчатых изделий из бетонных смесей, содержащее установленные концентрично сердечник с ме- xaниз fOi« вращательных перемещений vi форму, соединенную нижним торцом с нагнетательным устройством, и возб дитель колебаний, отличающееся тем, что, с целью повышения качества изделий, ме.ханизм вра- щательны.х перемещений сердечника выполнен составным в виде опертой на упругие опоры неподвижной обоймы и охватываемого ею приводного поворотного стола, внутри которого размещен возбудитель колебаний, причем форма и сердечник оперты соответственно на обойму и стол.

3.Устройство по п. 2, отличающееся тем, что сердечник выполнен из верх:чей и нижней секций в виде усеченных конусов, контактирующих друг с другом меньшими основанкя.ми.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПРИГОТОВЛЕНИЯ БЕТОННОЙ СМЕСИ | 2014 |

|

RU2548263C1 |

| Способ изготовления напорных труб из бетонных смесей | 1989 |

|

SU1680520A1 |

| Способ изготовления виброгидропрессованных раструбных труб из бетонных смесей и устройство для его осуществления | 1983 |

|

SU1278230A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЦВЕТНОЙ БРУСЧАТКИ | 1997 |

|

RU2132318C1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ БЕТОННОЙ СМЕСИ | 1987 |

|

RU2043318C1 |

| СПОСОБ ТЕПЛОВОЙ ОБРАБОТКИ ПОЛИСТИРОЛБЕТОННЫХ ИЗДЕЛИЙ И КОНСТРУКЦИЙ | 1997 |

|

RU2136635C1 |

| СПОСОБЫ ПОВЫШЕНИЯ ПРОЧНОСТИ БЕТОНА ПРИ СЖАТИИ С ИСПОЛЬЗОВАНИЕМ НАНОКРЕМНЕЗЁМА, ПОЛУЧЕННОГО ИЗ ГИДРОТЕРМАЛЬНОГО РАСТВОРА | 2015 |

|

RU2599739C1 |

| Сердечник установок для формования трубчатых изделий из бетонных смесей | 1981 |

|

SU973373A1 |

| ГИДРОФОБИЗИРУЮЩИЙ ГРАНУЛИРОВАННЫЙ ЗАПОЛНИТЕЛЬ НА ОСНОВЕ КРЕМНЕЗЕМИСТОГО СЫРЬЯ ДЛЯ БЕТОННОЙ СМЕСИ, СОСТАВ БЕТОННОЙ СМЕСИ ДЛЯ ПОЛУЧЕНИЯ БЕТОННЫХ СТРОИТЕЛЬНЫХ ИЗДЕЛИЙ, СПОСОБ ПОЛУЧЕНИЯ БЕТОННЫХ СТРОИТЕЛЬНЫХ ИЗДЕЛИЙ И БЕТОННОЕ СТРОИТЕЛЬНОЕ ИЗДЕЛИЕ | 2015 |

|

RU2602436C1 |

| БЕТОННАЯ СМЕСЬ | 2012 |

|

RU2514060C2 |

Изобретение относится к строительной индустрии, а именно к производству трубчатых изделий из железобетона. Целью изобретения является повышение качества изделий. Способ изготовления трубчатых изделий включает установку в форме сердечника, подачу в зазор между ними под давлением бетонной смеси и тепловлажностную обработку. Последнюю ведут в два этапа, во время первого из которых осуществляют заглаживание внутренней поверхности изделий. Заглаживание производят одновременными воздействиями возвратно-поступательных перемещений сердечника и крутильными виброимпульсами с амплитудами, равными 4-8 диаметров крупного заполнителя, и 0,01-01 мм в течение времени, составляющем 15% от длительности тепловлажностной обработки. Устройство для формования трубчатых изделий содержит форму 1 и сердечник 2 с механизмом 3 вращательных перемещений, нагнетательное устройство 8 и возбудитель колебаний. Механизм 3 вращательных перемещений выполнен составным в виде опертой на упругие опоры 4 неподвижной обоймы 9 и охватываемого ею приводного поворотного стола 10, внутри которого размещен возбудитель 11 колебаний. 2 с. и 1 з.п. ф-лы, 1 ил.

| Устройство для прессования трубчатых изделий | 1983 |

|

SU1237445A1 |

| Видоизменение прибора с двумя приемами для рассматривания проекционные увеличенных и удаленных от зрителя стереограмм | 1919 |

|

SU28A1 |

Авторы

Даты

1990-12-30—Публикация

1987-12-28—Подача