Изобретение относится к устройству для крепления и транспортирования пластин стекла при различных технологических процессах в частности при воздушной закалке, и может быть использовано на предприятиях конструкционной оптики в автомобильной и других отраслях народнр- го хозяйства.

Целью изобретения является улучшение качества закалки стекла за счет регулирования интенсивности теплообмена.

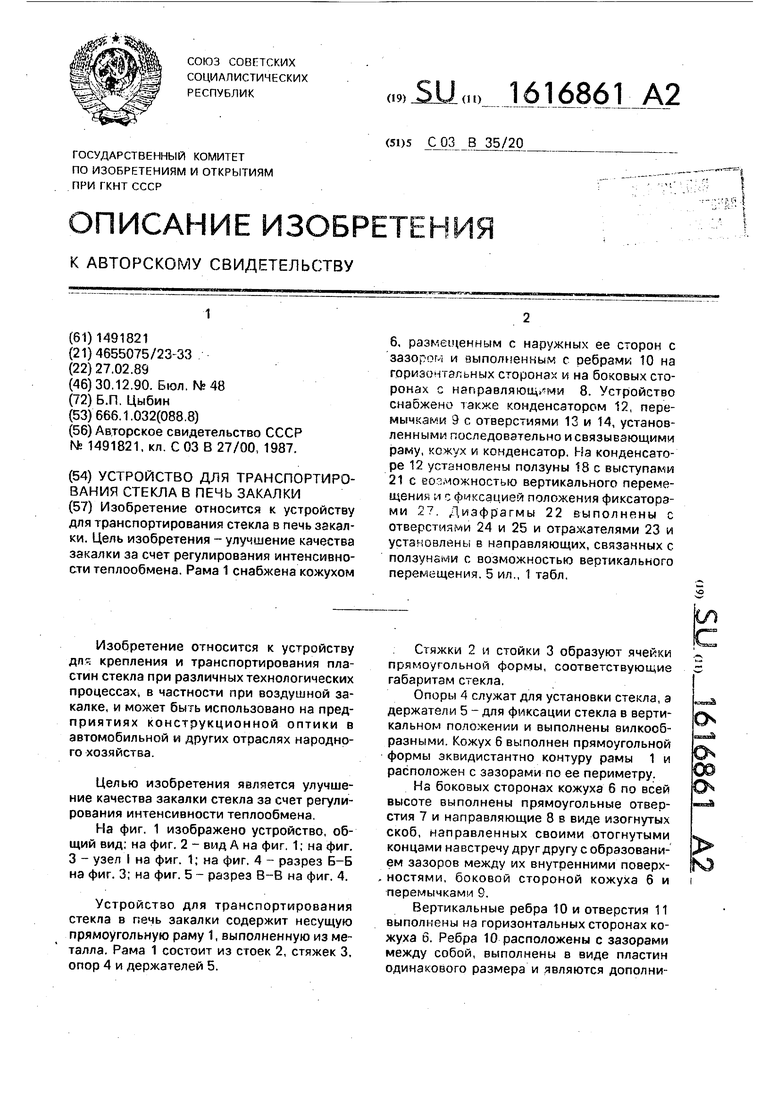

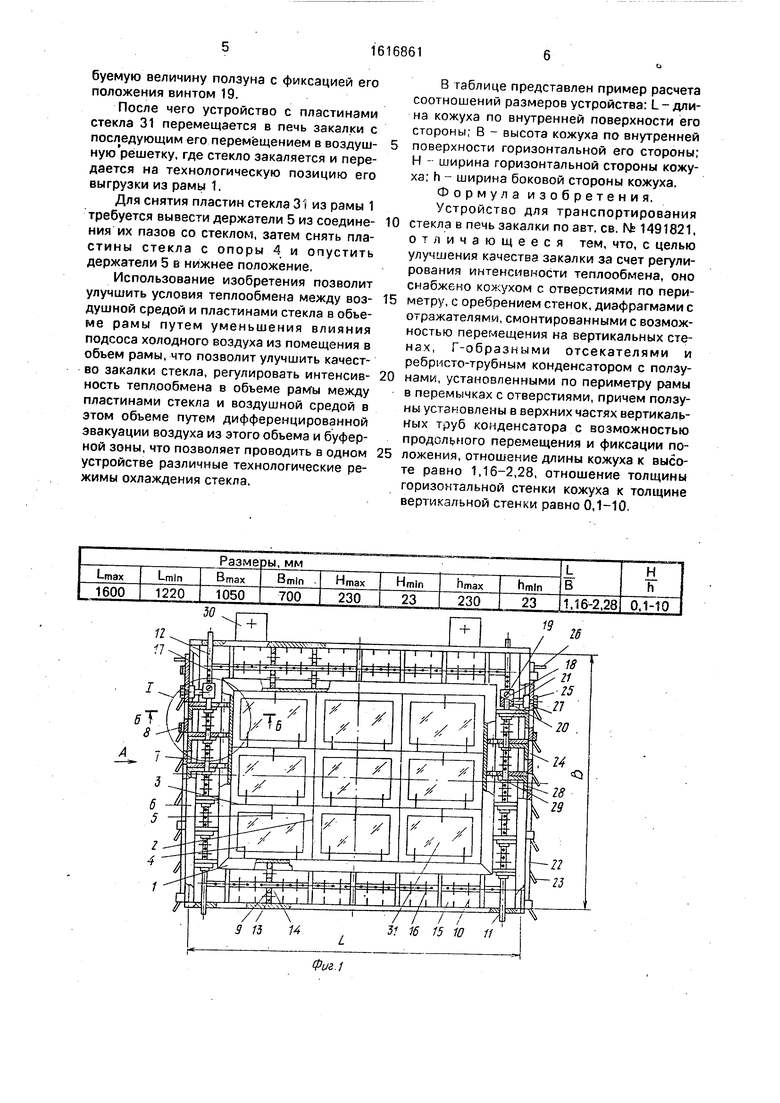

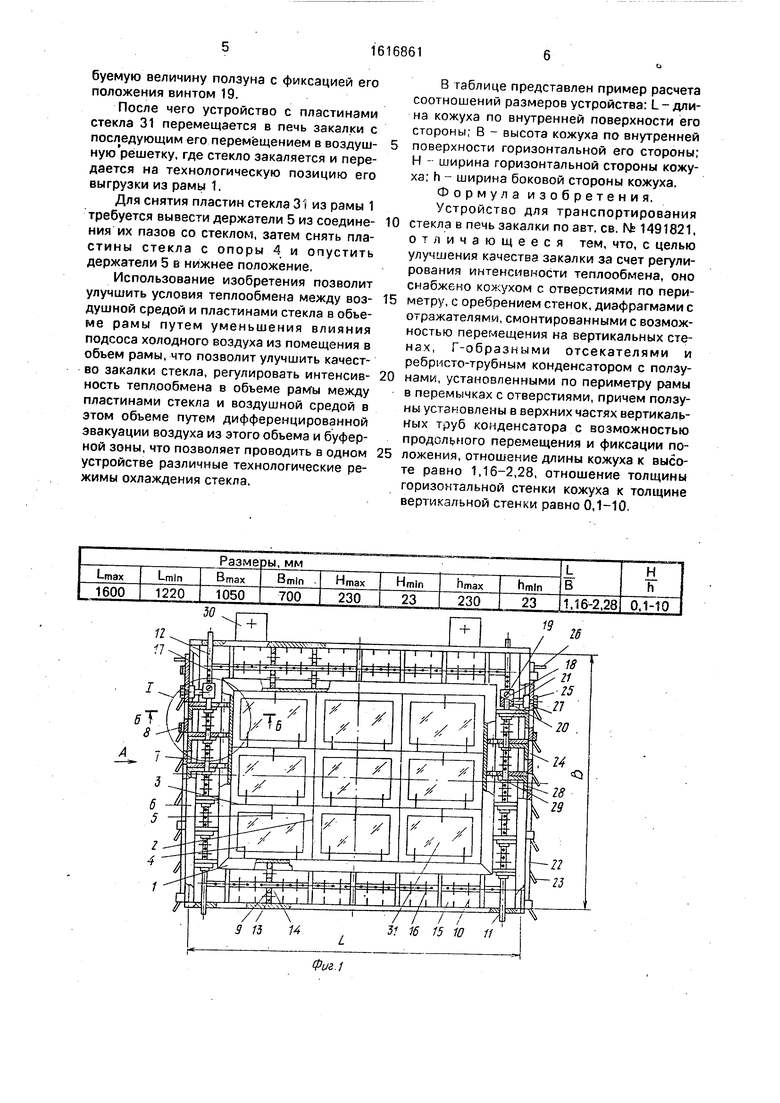

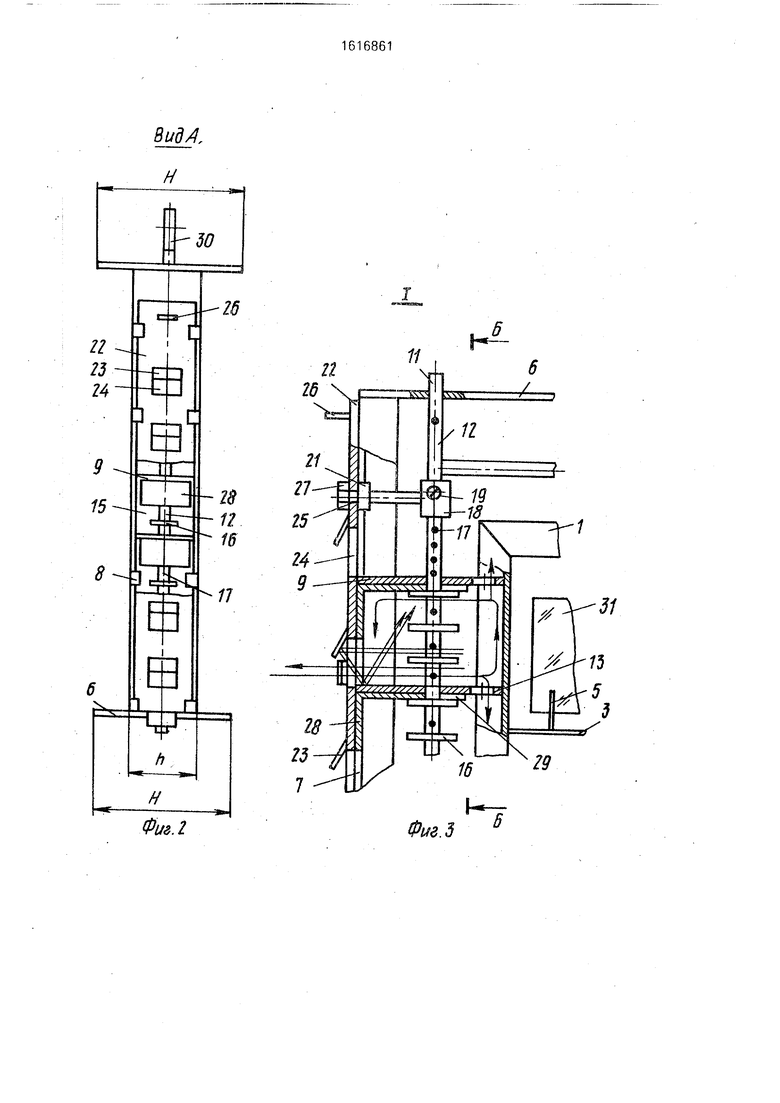

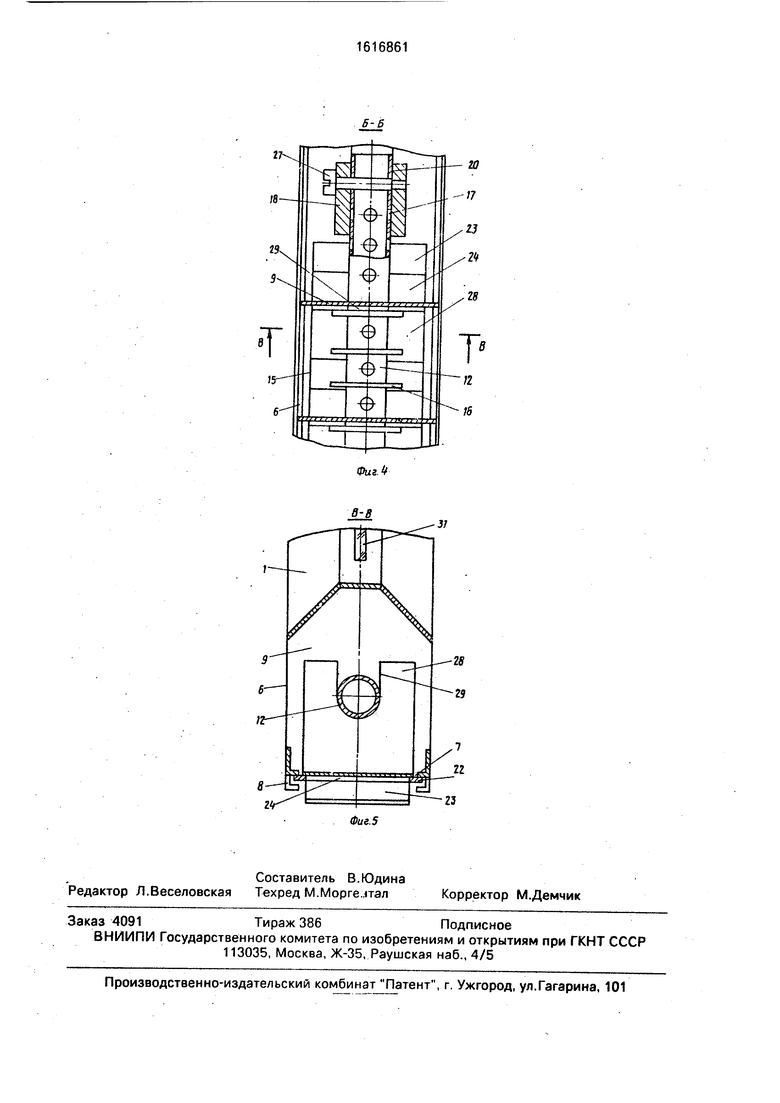

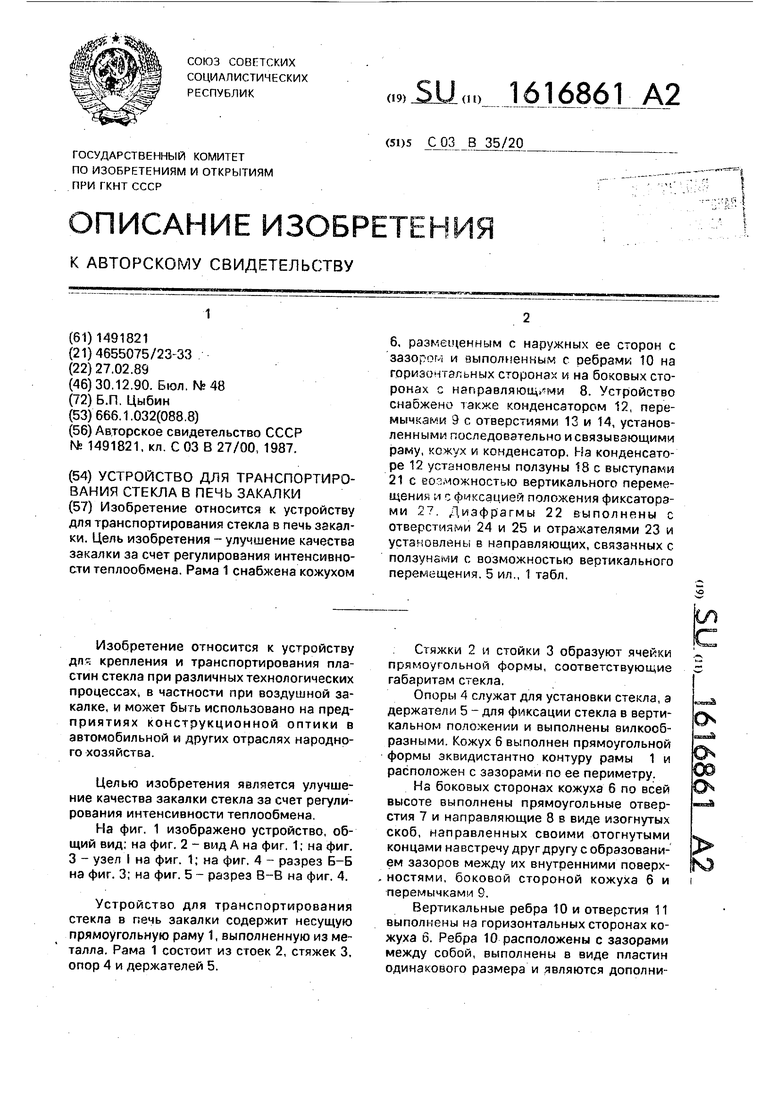

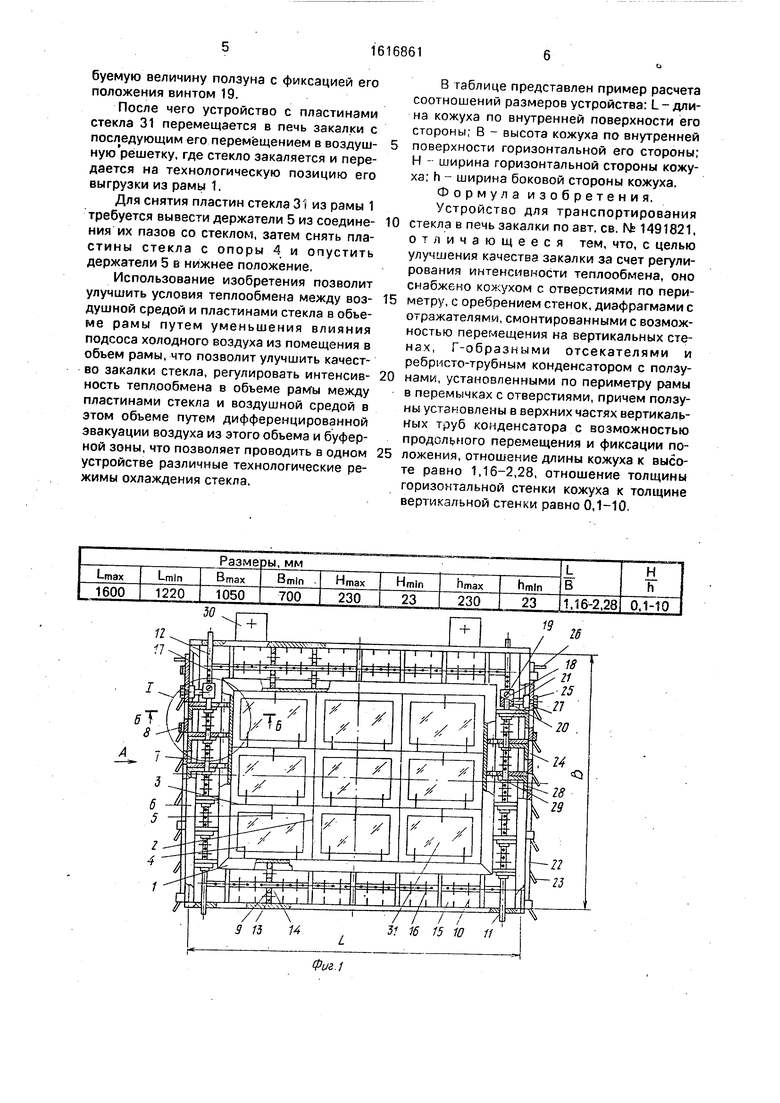

На фиг. 1 изображено устройство, общий вид; на фиг. 2 - вид А на фиг. 1; на фиг. 3 - узел I на фиг. 1; на фиг. 4 - разрез Б-Б на фиг. 3; на фиг. 5 - разрез В-В на фиг. 4.

Устройство для транспортирования стекла в печь закалки содержит несущую прямоугольную раму 1, выполненную из металла. Рама 1 состоит из стоек 2, стяжек 3, опор 4 и держателей 5.

Стяжки 2 и стойки 3 образуют ячейки прямоугольной формы, соответствующие габаритам стекла.

Опоры 4 служат для установки стекла, а держатели 5 - для фиксации стекла в вертикальном положении и выполнены вилкообразными. Кожух 6 выполнен прямоугольной формы эквидистантно контуру рамы 1 и расположен с зазорами по ее периметру.

На боковых сторонах кожуха 6 по всей высоте выполнены прямоугольные отверстия 7 и направляющие 8 в виде изогнутых скоб, направленных своими отогнутыми концами навстречу друг другу с образованием зазоров между их внутренними поверх- . ностями, боковой стороной кожуХа 6 и перемычками 9.

Вертикальные ребра 10 и отверстия 11 выполнены на горизонтальных сторонах кожуха 6. Ребра 10 расположены с зазорами между собой, выполнены в виде пластин одинакового размера и являются дополниViKra

oegnS

О

тельными турбулизирующими элементами для воздушной среды. Через отверстия 11 проходят концы ребристо-трубного конденсатора 12,

Кожух 6 и ребристо-трубный конденсатор 12 размещены симметрично относительно друг друга и наружных поверхностей рамы 1 с зазорами и соединены между собой и с рамой 1 перемычками 9.

Перемычки 9 выполнены пластинчаты- мл с отверстиями 13 и 14 разных диаметров и Ьбразуют сквозные каналы 15 г рямоуголь- н|эй формы в поперечном их сечении, сообщающиеся между собой отверстиями 13 во взаимогоризонтальных направлениях.

Отверстия 13 обеспечивают перемещение и турбулизацию воздушной среды между каналами 15. Через отверстия 14 проходят трубы реб.ристо-трубного конден- 12.

Ребристо-трубный конденсатор 12 является дополнительной поверхностью теплообмена с воздушной средой и дополнительным турбулизирующим элементом для воздушной с|эеды. Конденсатор 12 выполнен с ребрами 16 и отверстиями 17. Ребра 16 размещены вдоль труб конденсатора 12 с зазорами между собой и перемычками 9. Отверстия 17 рас- прложены по окружности труб со смещением о{гносительно друг друга на 90° в плоскости, перпендикулярной к продольной оси трубы, и в|доль трубы во взаимоперпендикулярных п-лоскостях. Через них проходит воздушная среда во внутренний объем труб конденсато- р|а 12, а в верхних частях вертикально распо- л:оженных труб в них фиксируется положение Нолзунов 18 при помощи винта 19.

Ползуны 18 имеют цилиндрические отверстия 20 и выступы 21. Выступы 21 жестко связаны с ползунами 18 и выполнены с их торца с резьбовым отверстием.

Диафрагма 22 установлена в зазорах, образованных наружными поверхностями боковых сторон кожуха 6 и направляющими 8, и выполнена в виде прямоугольных пластин.

Каждая диафрагма 22 выполнена съемной и имеет вертикальное дискретное фиксированное перемещение относительно боковых сторон кожуха 6 и отверстий 7. Диафрагма 22 выполнена с отражателями 23, с отверстиями 24, 25 и с планкой 26.

Отражатели 23 служат для увеличения турбулизации и циркуляции воздушной среды в каналах 15. Отражате)ли 23 установлены над отверстиями 24 под углом 30° к наружной поверхности диафрагмы 22 и направлены вниз.

Отверстия 24 выполнены прямоугольной формы и расположены с шагом по высоте диафрагм 22.

Отверстия 25 выполнены цилиндрической формы и расположены в ряд по высоте диафрагм 22 с определенным шагом и обеспечивают возможность перестановки диафрагмы 22 в каждое из этих отверстий с фиксацией ее положения болтом 27 относи0 тельно положения ползунов 18 и отверстий 7, расположенных с боковых сторон кожуха 6.

Планка 26 служит .для подъема и опускания д /шфрагм 22 вдоль боковых сторон кожуха 6.

5 Отсекатели 28 служат для перекрытия полностью или частично площади поперечного сечения отверстий 7, расположенных с боковых сторон кожуха 6, и для создания дополнительной турбулизации воздушной

0 среды в объеме каналов 15 и дифференцированной ее эвакуации из этих объемов.

Отсекатели 28 выполнены Г-образной формы, съемными и установлены с боковых сторон кожуха 6 в отверстиях 7 и в каналах

5 15 с возможностью горизонтального перемещения.

Один из каналов отсекателей 28 выполнен с вилкообразной прорезью 29, вогнутый участок которой выполнен по радиусу кон0 тактирующей с ним трубы конденсатора 12 и плавно сопряжен с прямолинейными ее участками.

Противоположными концами отсекате- ли установлены по длине отверстий 7 и пе5 рекрывают 1/2 их площади.

Подвески 30 жестко связаны с кожухом 6 и обеспечивают установку устройства на механизм перемещения (не показан).

Устройство работает следующим обра0 зом.

На позиции загрузки пластины стекла 31 устанавливаются в раму 1 на опоры 4 и фиксируются в вертикальном положении держателями 5.

5 После или до установки пластин стекла 31 в устройство (в зависимости от требований технологического режима) производят снятие или установку отсекателей 28 через отверстия 7 с направлением отогнутого кон0 ца под углом 90° вниз, прорезями 29 в зазоры между перемычками 9 и ребрами 16.

После установки отсекателей 28 производят установку диафрагм 22 в зазоры между боковой стороной кожуха 6 и

5 направляющими 8.

Фиксация требуемого положения диафрагмы 22 и отверстий 25 относительно отверстий 7 и отсекателей 28 производится болтом 27 в резьбовое отверстие выступов 21 ползунов 18 либо перемещением на требуемую величину ползуна с фиксацией его положения винтом 19.

После чего устройство с пластинами стекла 31 перемещается в печь закалки с посл едующим его перемещением в воздуш- ную решетку, где стекло закаляется и передается на технологическую позицию его выгрузки из рамы 1.

Для снятия пластин стекла 31 из рамы 1 требуется вывести держатели 5 из соедине- ния их пазов со стеклом, затем снять пластины стекла с опоры 4 и опустить держатели 5 в нижнее положение.

Использование изобретения позволит улучшить условия теплообмена между воз- душной средой и пластинами стекла в объеме рамы путем уменьшения влияния подсоса холодного воздуха из помещения в объем рамы, что позволит улучшить качество закалки стекла, регулировать интенсив- ность теплообмена в объеме patJfu между пластинами стекла и воздушной средой в этом объеме путем дифференцированной эвакуации воздуха из этого объема и буферной зоны, что позволяет проводить в одном 2 устройстве различные технологические режимы охлаждения стекла.

В таблице представлен пример расчета соотношений размеров устройства: L-длина кожуха по внутренней поверхности его стороны; В - высота кожуха по внутренней поверхности горизонтальной его стороны; Н - ширина горизонтальной стороны кожуха; h - ширина боковой стороны кожуха. Форму л а изобретения. Устройство для транспортирования стекла в печь закалки по авт. св. tXfe 1491821, отличающееся тем, что, с целью улучшения качества закалки за счет регулирования интенсивности теплообмена, оно снабжено кожухом с отверстиями по периметру, с оребрением стенок, диафрагмами с отражателями, смонтированными с возмож- ностью перемещения на вертикальных стенах, Г-образными отсекателями и ребрмсто-трубным конденсатором с ползунами, установленными по периметру рамы в перемычках с отверстиями, причем ползуны установлены в верхних частях вертикальных труб конденсатора с возможностью продольного перемещения и фиксации положения, отношение длины кожуха к высоте равно 1,16-2,28, отношение толщины горизонтальной стенки кожуха к толщине вертикальной стенки равно 0,1-10.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для транспортирования стекла в печь закалки | 1987 |

|

SU1491821A1 |

| Устройство для транспортирования листов стекла в печь закалки | 1981 |

|

SU994446A1 |

| УСТАНОВКА ДЛЯ ЗАКАЛКИ СТЕКЛА | 1989 |

|

SU1630229A1 |

| Теплообменник | 1989 |

|

SU1721426A1 |

| Устройство для транспортирования стекла в печь закалки | 1989 |

|

SU1622294A2 |

| Установка для термического упрочнения стекла | 1974 |

|

SU521236A1 |

| Устройство для тонкого отжига стекла | 1976 |

|

SU586134A1 |

| КАССЕТА ДЛЯ ФАРМАЦЕВТИЧЕСКОГО ПОРОШКОВОГО ПРЕПАРАТА, В ЧАСТНОСТИ, ДЛЯ ПОРОШКОВЫХ ИНГАЛЯТОРОВ И ИНГАЛЯТОР ДЛЯ ЕГО ИСПОЛЬЗОВАНИЯ | 1996 |

|

RU2162346C2 |

| КОНДЕНСАТОР ХОЛОДИЛЬНОГО АППАРАТА | 2007 |

|

RU2464515C2 |

| НАГРЕВАТЕЛЬНАЯ ПЕЧЬ | 2009 |

|

RU2410606C1 |

Изобретение относится к устройству для транспортирования стекла в печь закалки. Цель изобретения - улучшение качества закалки за счет регулирования интенсивности теплообмена. Рама 1 снабжена кожухом 6, размещенным с наружных ее сторон с зазором и выполненным с ребрами 10 на горизонтальных сторонах и на боковых сторонах с направляющими 8. Устройство снабжено также конденсатором 12, перемычками 9 с отверстиями 13 и 14, установленными последовательно и связывающими раму, кожух и конденсатор. На конденсаторе 12 установлены ползуны 18 с выступами 21 с возможностью вертикального перемещения и с фиксацией положения фиксаторами 27. Диафрагмы 22 выполнены с отверстиями 24 и 25 и отражателями 23 и установлены в направляющих, связанных с ползунами с возможностью вертикального перемещения. 5 ил., 1 табл.

Фиг./

/7

I

Фие.2

.З

27/8

13

| Устройство для транспортирования стекла в печь закалки | 1987 |

|

SU1491821A1 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

Авторы

Даты

1990-12-30—Публикация

1989-02-27—Подача