з/Дв менее 0,56 переферийные участки ванны практически не участвуют в процессе шлакообразования, увеличивается расход шлакообразующих и про- должительность периода шлакообразования возрастают тепловые потери ванны; при величине Дгор.З/Дв больше 0,63 значительно увеличивается износ футеровки конвертера при омывании их потоками металла, шлака отраженными кислородными струями.

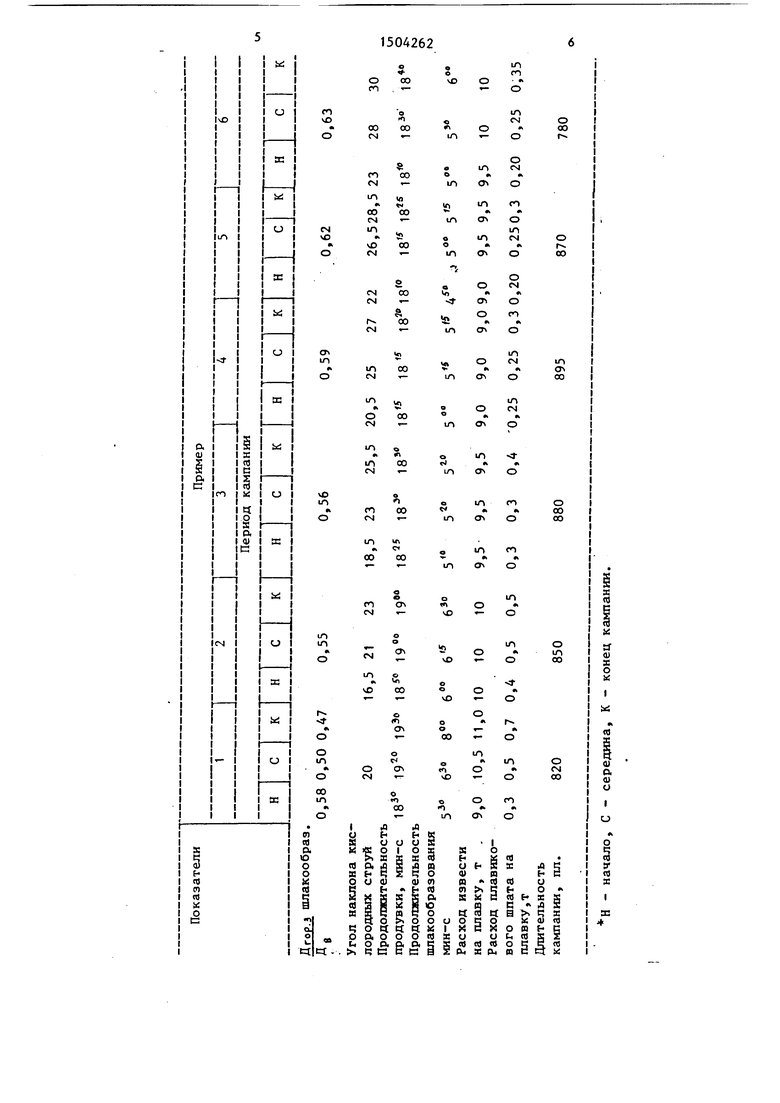

Способ выплавки стали с постоянной величиной Дгор.З/Дв был опробован на 160 тонном конвертере. По хо ду кампании продувку ванны производили пятисопловымифурмами с разными углами наклона осей сопел к вертиНа плавках с Дгор.з/Дв 0,55 отмечена повьш1енная длительность периода шлакообразования и большой расход шлакообразующих (пример 2.) При Дгор.з/Дв 0,63 усиливается износ

кальной оси фурмы. По мере износа футеровки устанавливали фурмы с боль- 20 футеровки, что приводит к сокращению шим углом наклона сопел с тем, чтобы длительности кампании (пример 6). сохранить постоянной величину Дгор.з/Дв. В течение всей кампании выплавки форму устанавливали на высоте 1,9-2.1 м от уровня спокойной 25 ванны в начале продувки в период шлакообразования и на высоте 1,0- 1,2 м в основной период продувки - обезуглероживания. Изменения высоты

фурмы I производили в соответствии с 30 Формула изобретения индивидуальными особенностями отдель- Способ выплавки стали в конвертере, ных плавок.

Показатели опытных плавок с величиной Дгор.з/Дв const по ходу кампании, а также кампании, проведенной 35 с перемещением ее над уровнем расплава при постоянном угле наклона сопел к .с изменением угла наклона кислородПредлагаемый способ позволяет по сравнение с прототипом сократить среднюю длительность плавки за кампанию на 1%, снизить расход извести на 7 кг/т стали и плавикового шпата на 0,8 кг/т стали, увеличить стойкость футеровки на 6%.

включающий завалку лома, заливку чугуна, ввод шлакообразующих и продувку ванны кислородом многосопловой фурмой

разования и обезуглероживания. Как следствие по ходу кампании увеличивается длительность периода шлакообразования и всей продувки, растет расход шлакообразующих (см.пример 1).

.Лучшие результаты по длительности продувки, расходу шлакообразувдщих и износу футеровки были получены при поддержании величины Дгор.з/Дв по ходу кампании равной 0,59 (пример 4). Хорошие показатели достигнуты в примрах 3 и 5 при отклонениях величины ДГОР..З/ДВ от оптимальной на + 0,03.

На плавках с Дгор.з/Дв 0,55 отмечена повьш1енная длительность периода шлакообразования и большой расход шлакообразующих (пример 2.) При Дгор.з/Дв 0,63 усиливается износ

футеровки, что приводит к сокращению длительности кампании (пример 6).

футеровки, что приводит к сокращению длительности кампании (пример 6).

Предлагаемый способ позволяет по сравнение с прототипом сократить среднюю длительность плавки за кампанию на 1%, снизить расход извести на 7 кг/т стали и плавикового шпата на 0,8 кг/т стали, увеличить стойкость футеровки на 6%.

Формула изобретения Способ выплавки стали в конвертере,

с перемещением ее над уровнем расплава .с изменением угла наклона кислородвключающий завалку лома, заливку чугуна, ввод шлакообразующих и продувку ванны кислородом многосопловой фурмой

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ выплавки стали | 1982 |

|

SU1046289A1 |

| СПОСОБ ВЫПЛАВКИ СТАЛИ В КОНВЕРТЕРЕ | 2001 |

|

RU2185446C1 |

| СПОСОБ ВЫПЛАВКИ СТАЛИ В КОНВЕРТЕРЕ | 2001 |

|

RU2185445C1 |

| СПОСОБ ВЫПЛАВКИ СТАЛИ В КОНВЕРТЕРЕ | 1997 |

|

RU2126840C1 |

| СПОСОБ ПРОДУВКИ КОНВЕРТЕРНОЙ ВАННЫ | 1997 |

|

RU2123056C1 |

| Способ продувки конвертерной ванны | 1988 |

|

SU1557172A1 |

| СПОСОБ ВЫПЛАВКИ СТАЛИ В КОНВЕРТЕРЕ | 1997 |

|

RU2125099C1 |

| СПОСОБ ВЫПЛАВКИ СТАЛИ В КОНВЕРТЕРЕ | 1997 |

|

RU2124568C1 |

| Способ выплавки стали в конвертере | 1982 |

|

SU1101452A1 |

| Способ выплавки стали | 1985 |

|

SU1339133A1 |

Изобретение относится к черной металлургии, а именно к способам производства стали в конверторах. Целью изобретения является сокращение продолжительности продувки, снижение расхода шлакообразующих и увеличение стойкости футеровки конвертора. Способ выплавки стали заключается в том, что в первый период плавки угол наклона струй кислорода изменяют так, что отношение площади контакта кислородных струй с поверхностью спокойной ванны к площади всей поверхности ванны составляет 0,56-0,62. Поддержание заданного соотношения позволяет стабилизировать процессы шлакообразования и процесс обезуглероживания расплава. Соблюдение оптимального отношения площади контакта кислородных струй с поверхностью спокойной ванны к площади всей поверхности ванны особое значение имеет в начальный период продувки с целью быстрого формирования активного шлака, который в свою очередь определяет эффективность проведения всей плавки. Быстрое формирование активного шлака в начальный период позволяет сократить продолжительность плавки на 1%, снизить расход извести на 7 кг/т стали и плавикового шпата на 0,8 кг/т стали, увеличить стойкость футеровки на 6%. 1 табл.

вертикали (по прототипу), приведены в таблице.

По ходу кампании конвертера из-за износа футеровки диаметр ванны по футеровке увеличивается с 4,8 до 6,0 м. При постоянном угле наклона кислородных струй к вертикальной оси фурмы ( 20) по ходу кампании

в связи с разгаром футеровки отноше- д5 струй с поверхностью спокойной ванны ние Дгор.з/Дв уменьшается, ухудшаются и площади всей поверхности равно условия проведения процессов шлакооб- 0,56-0,62.

ных струи в первый и второй периоды продувки, отличающийся тем, что, с целью сокращения продол- жительности продувки, снижения расхода шлакообразующих и увеличения стойкости футеровки, угол наклона струй в первый период изменяют так, что отношение площади контакта кислородных

| СПОСОБ ПРОДУВКИ ЖИДКОГО МЕТАЛЛА | 0 |

|

SU392097A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Пневматический водоподъемный аппарат-двигатель | 1917 |

|

SU1986A1 |

Авторы

Даты

1989-08-30—Публикация

1987-03-24—Подача