Изобретение относится к газотермическому напылению покрытий, в частности к порошковым материалам на основе железа для плазменного напыления покрытий, используемьк для защиты деталей от износа и восстановления изношенных поверхностей.

Цель изобретения - снижение коэф- фигщента трения, улучшение прирабаты- ваемости покрытий и снижение стоимости материала.

Порошковый материал на основе железа для плазменного напыления покрытий имеет следующий состав, мас.%: хром 12 - 14; углерод 1,5-1,9; кремний 1,0- 1,5; бор 2,4 - 3,0; медь 2,4 - 2,8; железо остальное.

Пример. Предлагаемый порошковый материал для плазменного напыле- Ш1Я получают следующим образом. Исходные компоненты (феррохром ФХ800А, ФХ800СА и ФХ050А по ГОСТ 4757-79, ферробор ФБ-0 и ФБ-2 по ГОСТ 14848-69, ферромарганец 1Мн75 по ГОСТ 4755-70 и медный порошок ПМС-8 по ГОСТ 4960-75), предварительно измельченные (размер частиц 40 - 100 мкм) и перемешанные, используются в ввде шихты порошковой проволоки с оболочкой из малоуглеродистой стальной ленты 08 кп по ГОСТ 503-71 диаметром 1,8 - 2,0 мм с коэф- фициентом заполнения 0,35 - 0,40 Содержание углерода и кремния в покры

00

тии регулируют содержанием высоко- и низкоуглеродистого феррохрома, а также ферробора. Алюминий, содержащийся в ферроборе, в процессе напыления

подвергают- окислению И распьшению. Нанесение покрытий осуществляют методом плазменно-дуговой металлизации на установке типа УПУ-ЗД при сле- дующих основных параметрах режима:

Сила тока, А Напряжение, В

200-220 90-110

Расход аргона, (1,0-1,5)10 Дистанщя напьшения.

мм

150-200

Покрытия наносят на цилиндрические образцы из стали СтЗ (ГОСТ 380-88 диаметром 40 мм. После нанесения покрытия поверхность образцов подвергают шлифованию кругом ИЗ белого элект- рокорувда (ГОСТ 2424-83). Шероховатость поверхности ,6 мкм. Испытания проводят на машине трения СМЦ-1 по схеме диск - колодка в условиях граничной смазки. В качестве контрте- ла применяют сталь 45 (ГОСТ 1050-74) и смазку - масло индустриальное 20 (ГОСТ 20779-75).

Прирабатйваемость покрытий оцени- вают по времени достижения стабилиза щш момента сил третия (отклонения о среднего значения при стабилизированном трении не более 5%). Частота вращения образца 300410 мкм, нагрузка 392 И (40 кгс). : Коэффициент трения определяют по формуле М

.V t кр.

где М - среднее значение момента сил

трения. Им; R - радиус ПОДВИЖНОГО образца

();

5

0 25

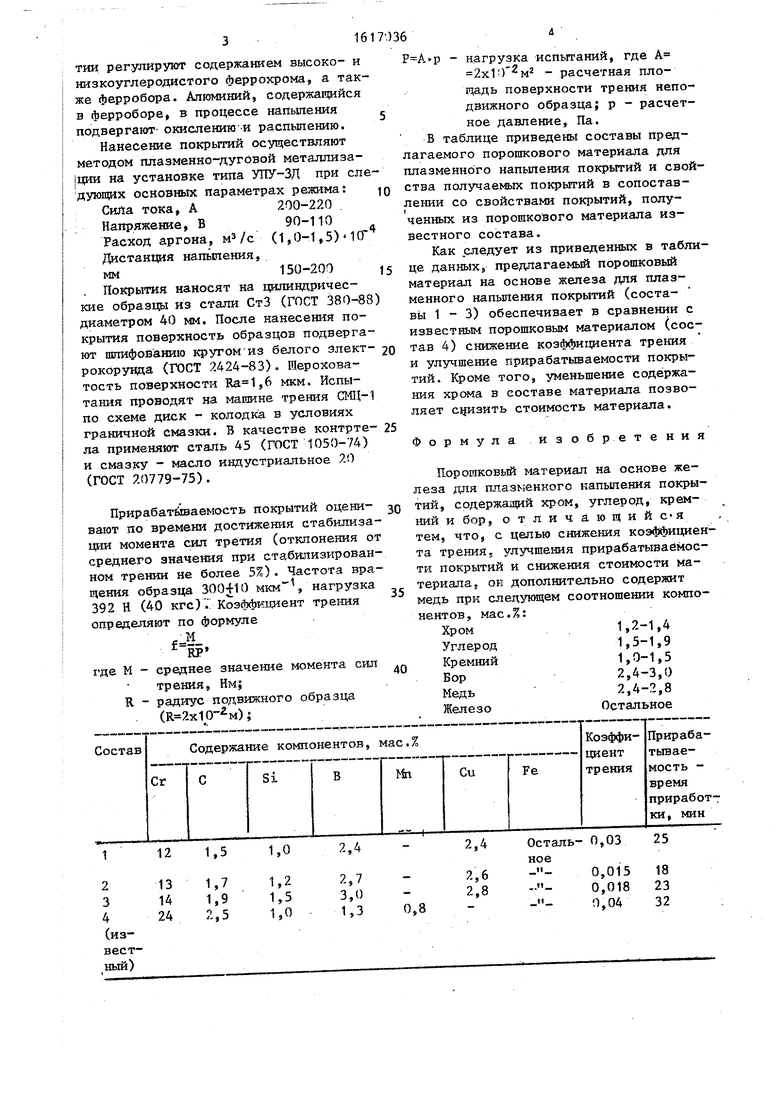

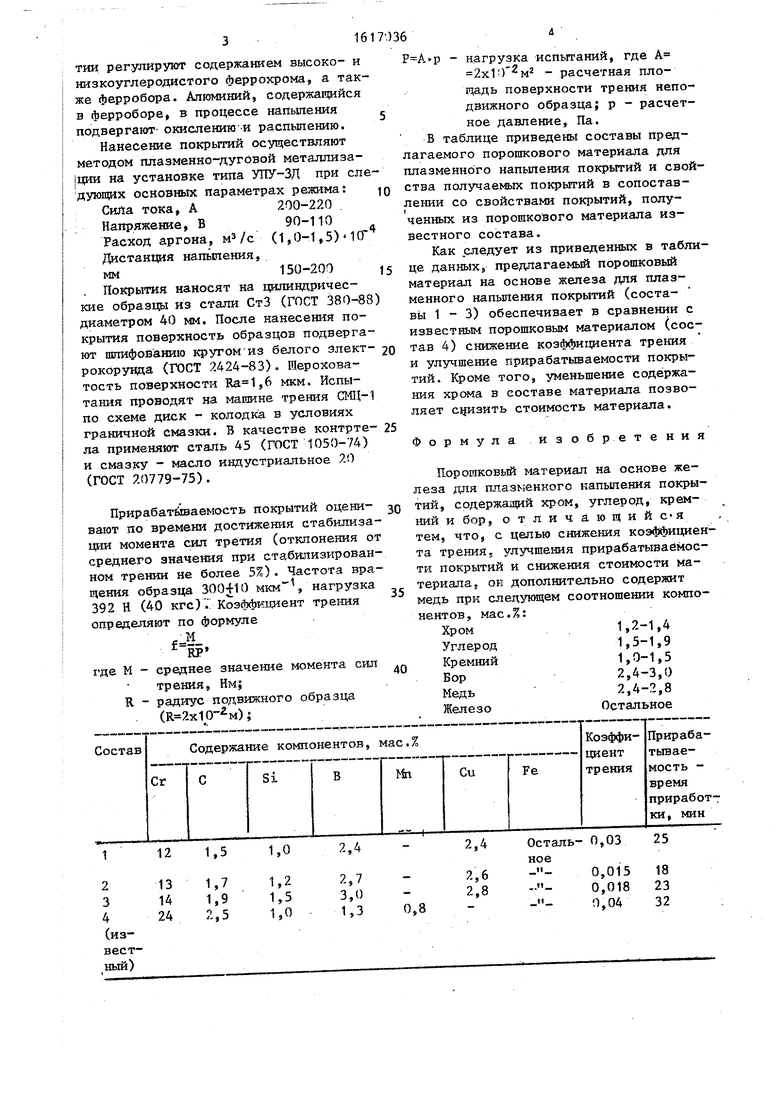

,р - нагрузка испытаний, где А- 2х1 ) - расчетная площадь поверхности трения неподвижного образца; р - расчетное давление. Па. В таблице приведены составы предлагаемого порошкового материала для плазменного напьшения покрытий и свойства получаемых покрытий в сопоставлении со свойствами покрытий, полу- ченных из порошкового материала известного состава.

Как следует из приведенных в таблице данных, предлагаемый порошковый материал на основе железа для плазменного напыления покрытий (составы 1 - 3) обеспечивает в сравнении с известным порошковым материалом (состав 4) снижение коэффициента трения и улучшение прирабатываемости покрытий. Кроме того, уменьшение содержания хрома в составе материала позволяет сцизить стоимость материала.

ормула йзобре

тения

Порошковый материал на основе железа для плазь5енного напыления покрытий, содержащий хром, углерод, кремний и бор, о т л и ч а ющ и и с-я тем, что, с целью снижения коэффициента трения, улучшения прирабатываемости покрытий и снижения стоимости материала, он дополнительно содержит медь при следующем соотношении компонентов, мас.%:

Хром1 2-1,4

Углерод1,5-1,9

Кремний1,0-1,5

Бор2,4-3,0

Медь2,4-2,8

ЖелезоОстальное

| название | год | авторы | номер документа |

|---|---|---|---|

| СПЛАВ НА ОСНОВЕ ЖЕЛЕЗА ДЛЯ ПОРОШКОВЫХ ГАЗОТЕРМИЧЕСКИХ ПОКРЫТИЙ | 1995 |

|

RU2094522C1 |

| ПОРОШКОВАЯ СМЕСЬ ДЛЯ ГАЗОТЕРМИЧЕСКОГО НАПЫЛЕНИЯ ИЗНОСОСТОЙКОГО ПОКРЫТИЯ | 2008 |

|

RU2379375C2 |

| ПОРОШКОВЫЙ МАТЕРИАЛ НА ОСНОВЕ ЧУГУНА ДЛЯ ГАЗОТЕРМИЧЕСКОГО НАПЫЛЕНИЯ | 2004 |

|

RU2258761C1 |

| СМЕСЬ ДЛЯ НАНЕСЕНИЯ ПОКРЫТИЙ | 1993 |

|

RU2038406C1 |

| ПОРОШКОВЫЙ МАТЕРИАЛ ДЛЯ ГАЗОТЕРМИЧЕСКОГО НАПЫЛЕНИЯ ПОКРЫТИЙ | 1990 |

|

RU2030472C1 |

| ПОРОШКООБРАЗНЫЙ МАТЕРИАЛ ДЛЯ ПЛАЗМЕННОГО НАПЫЛЕНИЯ КОМПОЗИТНЫХ ПОКРЫТИЙ | 2022 |

|

RU2797988C1 |

| СПОСОБ НАНЕСЕНИЯ ТЕПЛОЗАЩИТНОГО ИЗНОСОСТОЙКОГО ПОКРЫТИЯ НА ДЕТАЛИ ИЗ ЧУГУНА И СТАЛИ | 2013 |

|

RU2521780C1 |

| ПОРОШКОВЫЙ МАТЕРИАЛ НА ОСНОВЕ ЧУГУНА ДЛЯ ГАЗОТЕРМИЧЕСКОГО НАПЫЛЕНИЯ | 2004 |

|

RU2273678C1 |

| СПОСОБ НАНЕСЕНИЯ ТЕПЛОЗАЩИТНОГО ИЗНОСОСТОЙКОГО ПОКРЫТИЯ НА ДЕТАЛИ ИЗ ЧУГУНА И СТАЛИ | 2020 |

|

RU2751499C1 |

| Износостойкий самофлюсующийся сплав | 1990 |

|

SU1763514A1 |

Изобретение относится к газотермическому напылению покрытий, в частности к порошковым материалам на основе железа для плазменного напыления покрытий, используемых для защиты деталей от износа и восстановления изношенных поверхностей. Целью изобретения является снижение коэффициента трения, улучшение прирабатываемости покрытий и снижение стоимости материала. Порошковый материал на основе железа для плазменного напыления покрытий, содержащий хром, углерод, кремний и бор, дополнительно содержит медь в количестве 2,4-2,8 мас.%. Коэффициент трения покрытий снижается с 0,04 до 0,015-0,03, время приработки покрытий сокращается с 32 до 18-25 мин, стоимость материала уменьшается. 1 табл.

| Борисов Ю.С | |||

| и др | |||

| Газотермические покрытия из порошковых материалов | |||

| Справочник | |||

| Киев.: Наукова думка, 1987, с | |||

| Вагонный распределитель для воздушных тормозов | 1921 |

|

SU192A1 |

| Kazmar W | |||

| Ambrosiak А., Babiak Z | |||

| ProSzvi donapawania plasntowego./ /Przeglad spawalnietwa | |||

| (XXXVIII), 1986, nr | |||

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1990-12-30—Публикация

1989-02-17—Подача