Изобретение относится к электротехнике и может быть использовано при изготовлении штыревых изоляторов.

Целью изобретения является упрощение технологии изготовления.

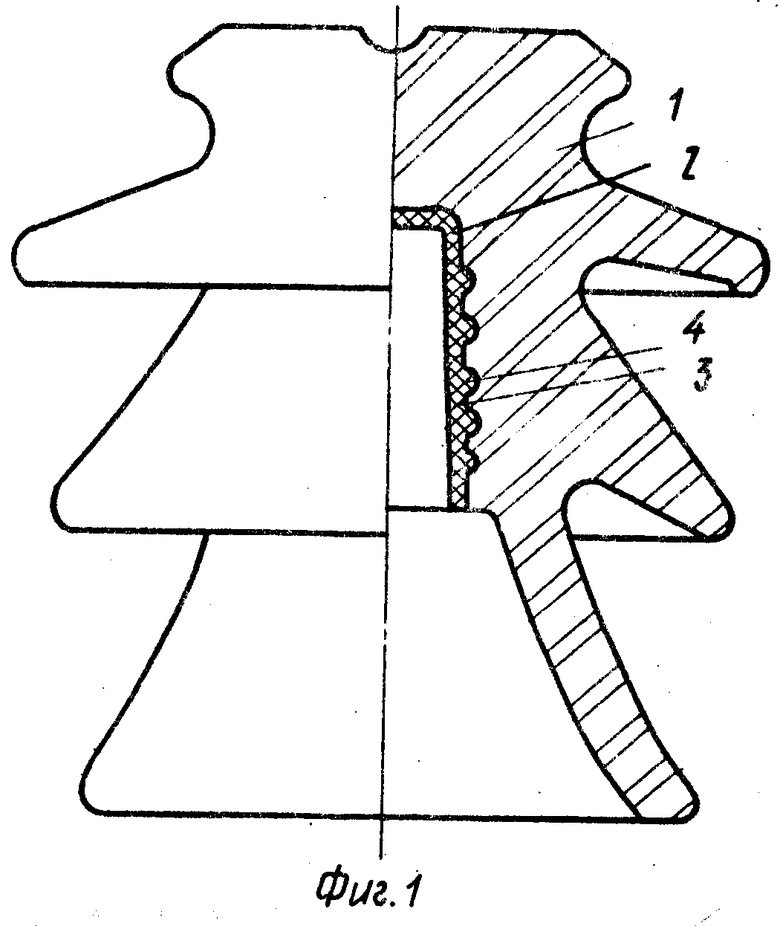

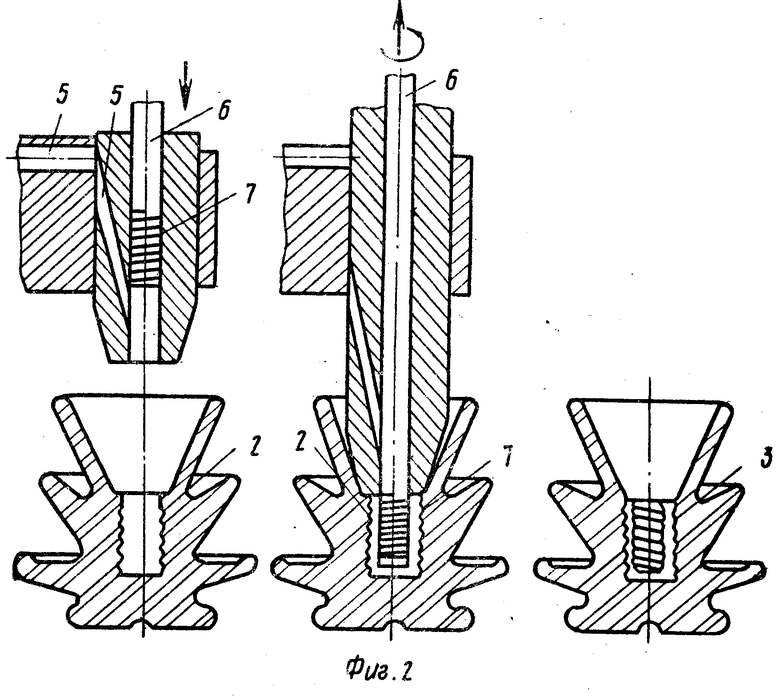

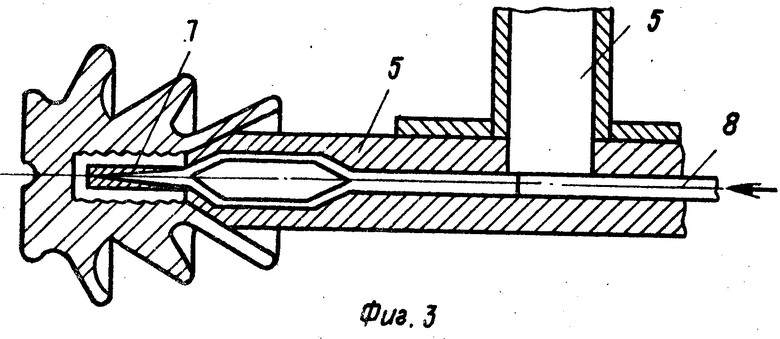

На фиг.1 изображен штыревой изолятор с установленным в нем колпачком; на фиг.2 схема изготовления колпачка в изоляторе методом литьевого прессования; на фиг. 3 схема изготовления колпачка в изоляторе методом литья под давлением.

Штыревой изолятор содержит изоляционную деталь 1 с гнездом 2 для крепления изолятора на штырек и колпачок 3, соединенный с изоляционной деталью с помощью канавки 4 в гнезде 2.

Параметры режимов определяются приемами, применяемыми для осуществления способа, а также материалом колпачка.

При прямом прессовании порция полимерного материала, например в гранулированном виде, загружается непосредственно в гнездо изоляционной детали, нагретой до температуры, превышающей температуру плавления материала колпачка. Для полиэтилена, например, эта температура должна составлять 140-180оС. После расплава материала, через 5-10 мин, после его разгрузки в гнездо опускается специальный пуансон, которым определяется профиль внутренней поверхности колпачка и выпрессовывается сам колпачок. После этого изолятор охлаждается до температуры ниже температуры плавления материала колпачка для полиэтилена (70-100оС) и пуансон поднимается из гнезда.

Для ускорения процесса охлаждения изолятора может применяться его принудительное охлаждение, например, обдувкой воздухом. Для повышения производительности, учитывая сравнительно длительное время охлаждения изолятора, которое зависит от его габаритов и массы и может составлять от 30-40 с до 1,5-2,0 мин, могут применяться многопозиционные прессовые установки роторного типа. После выемки пуансона из гнезда процесс изготовления изолятора заканчивается.

При литьевом прессовании (фиг.2) пресс-материал 5, предварительно нагретый до вязкотекучего состояния в загрузочной камере, выдавливается штоком 6 с пуансоном 7 в гнезде 2 изоляционной детали. После отверждения полимерного материала шток с пуансоном поднимается и в изоляционной детали остается готовый колпачок 3.

При литьевом прессовании колпачка, например, из пресс-материалов на основе резольных фенолоформальдегидных смол с порошковыми наполнителями температура предварительного нагрева материала составит 180-200оС, удельное давление пуансона 7 должно составлять 15-40 МПа, выдержка пуансона в гнезде до отверждения материала колпачка 30-60 см.

При литье под давлением (фиг.3) расплав материала 5, например полиэтилен, предварительно нагретый в цилиндре машины до температуры 150-200оС и находящийся в вязкотекучем состоянии, под давлением 80-100 МПа впрыскивается в гнездо изоляционной детали, нагретой до 50-60оС, с предварительно установленным в нем пуансоном 7.

После охлаждения и полимеризации колпачка, время которой составляет 10-15 с, пуансон поднимается.

На пуансоне может быть сделана резьбовая нарезка. В этом случае при подъеме пуансона ему придается вращение и на внутренней полости колпачка получается резьба.

Изолятор с колпачком может изготавливаться также установкой в гнезде изоляционной детали предварительно изготовленной заготовкой колпачка. В этом случае соединение колпачка с изоляционной деталью производят путем заливки в полость между наружной поверхностью заготовки и поверхностью гнезда расплава из того же полимерного материала, металла, или сплава. При этом поверхность заготовки колпачка, соприкасающаяся с расплавом, расплавляется и при последующем охлаждении и отверждении расплава обеспечивает надежное соединение колпачка с изоляционной деталью.

Предлагаемый способ изготовления штыревого изолятора позволяет исключить из технологического процесса трудоемкий и длительный процесс сборки изолятора с применением цементно-песчаной связки. Это существенно упростит технологию изготовления штыревых изоляторов, снабженных колпачками. По сравнению же со штыревыми изоляторами, изготавливаемыми без колпачка, предлагаемый изолятор будет иметь более высокую механическую прочность и эксплуатационную надежность.

| название | год | авторы | номер документа |

|---|---|---|---|

| ШТЫРЕВОЙ ИЗОЛЯТОР | 2006 |

|

RU2291506C1 |

| ШТЫРЕВОЙ КРЕМНИЙОРГАНИЧЕСКИЙ ИЗОЛЯТОР С ОКОНЦЕВАТЕЛЕМ | 2006 |

|

RU2332740C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОЛИМЕРНЫХ ИЗОЛЯТОРОВ | 1998 |

|

RU2143147C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ ИЗ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ НА ОСНОВЕ ПОЛИМЕРОВ | 2004 |

|

RU2266925C2 |

| Технология получения заготовок из порошков композиционных материалов на основе сверхвысокомолекулярного полиэтилена | 2020 |

|

RU2761336C1 |

| ПОЛУПРОВОДНИКОВЫЙ ПРИБОР | 1978 |

|

RU713426C |

| УСТРОЙСТВО ДЛЯ ПРОИЗВОДСТВА ПЛАСТИКОВЫХ ИЗДЕЛИЙ, В ЧАСТНОСТИ, КОЛПАЧКОВ ДЛЯ ЗАКРЫВАНИЯ ЕМКОСТЕЙ | 2000 |

|

RU2234416C2 |

| Контейнер для биопродуктов и способ его изготовления | 1986 |

|

SU1530532A1 |

| Способ изготовления изделий из труднодеформируемых материалов | 1981 |

|

SU1015951A1 |

| УСТРОЙСТВО И СПОСОБ ИЗГОТОВЛЕНИЯ ВСАСЫВАЮЩЕЙ ПРОКЛАДКИ ДЛЯ ПРОТЕЗА | 2001 |

|

RU2263489C2 |

Изобретение относится к электротехнике, в частности к изоляторостроению. Цель изобретения - упрощение технологии изготовления. При изготовлении штыревого изолятора в качестве матрицы используют изоляционную деталь изолятора. С помощью пуансона формируют колпачок непосредственно в изоляторе. При использовании керна с нарезкой в качестве пуансона получают колпачок с резьбой. 2 з.п. ф-лы, 3 ил.

| Цимберов А | |||

| И | |||

| Линейные изоляторы | |||

| М.: Энергия, 1976, с.8-9. |

Авторы

Даты

1995-09-10—Публикация

1985-04-10—Подача