Изобретение относится к металлургии, в частности к изысканию составов модификаторов для получения высокопрочного чугуна.

Целью изобретения является повышение растворимости модификатора, а также прочности и пластичности чугуна и устранения отдела.

Пример. Модификаторы-брикеты готовят методом прессования компонентов, предварительно измельченных до фракций менее 2-4 мм и равномерно перемешанных; при этом металлические магний, медь, молибден, железо, являясь пластичными составляющими, при прессовании деформируются, сцепляются и образуют сплошной каркас, внутри Которого находятся хр упкие составляющие (сплавы РЗМ, флюс, ферросилиций) Уровень механической прочности брикета регулируется усилием прессования в зависимости от процентного соотношения пластичных и хрупких компонентов его состава.

Пределы содержания в брикете магния (3-15%) выбраны для обеспечения высокого усвоения его в чугуне. При содержании менее 3% магния в модификаторе, как установлено опытом, не получается графит шаровидной формы, а при 15% этого элемента усвоение его в чугуне снижается из-за больших потерь на испарение.

Медь,никель и молибден, входящие в состав брикета в виде порошка или. мелких фракций (стружка, сечка, гранулы и т.д.), играют роль легирующих элементов и препятствуют образованию карбидов в структуре чугуна, а в ре- зультате прессования смеси, являясь пластичными составляющими, наряду с магнием выполняют функции крепителя брикета, образуя в нем сплошной каркас. Нижний предел (20%) этих компонентов является тем допустимым количеством, ниже которого не достигается требуема-я прочность брикета. Кроме того, при меныйем содержании в брикете каждого в отдельности или в сумме ме- ди, никеля и (или) молибдена прочность чугуна значительно ниже, особенно в случае массивных отливок, Верхний предел (65%) меди, никеля, молибдена ограничивается необходи- ; мостью наличия в брикете определенных количеств других компонентов, в том числе ферросилиция, который способствует повышению графитизирующей спо

собности модификатора, измельчению структуры и повышению пластичности чугуна.

Сплавы РЗМ типа ФСЗОРЗМ с содержанием 15 - 35% РЗМ введены в брикет для нейтрализации известного антисфе- роидизирующего действия меди, увеличения количества включений графита в чугуне и повьш1ения механических свойств последнего. При этом менее 1% сплавов РЗМ не оказывает заметного положительного эффекта, а при более 6% сплавов РЗМ возникает опасность появления карбидов в чугуне.

Флюс,например плавиковый пшат, способствует улучшению растворимости и усвоению брикета в чугуне, при содержании менее 1% флюса этот эффект не наблюдается, а при более 8% содержания его в брикете скорость растворения последнего чрезмерно большая, и, кроме того, наблюдается загрязнение металла неметаллическими включениями из-за низкой вязкости шлаков.

j

0

Железо (в виде порошка, мелкой стружки или гранул), являясь тугоплавкой составляющей, замедляет растворение и испарение магния, а также играет дополнительно роль крепителя. Содержание в брикете железа, как и ферросилиция, зависит от количества других компонентов.

Для проверки эффективности моди5 фикатора брикета предлагаемого состава в производственных условиях провели испытания его в сравнении с брикетами известных составов.

Испытания модификаторов-брикетов

0 проведены в одинаковых производственных условиях: чугун электропечной плавки при 1450-1470 С обрабатывали в ковше кремнийсодержащими ферросплавами (лигатура типа СМг по ТУ 14-55 134-81 и ферросилиций ФС75 по ГОСТ 1415-78)I полученный расплав (состава, %: углерод -3,6-3,8, кремний 2,5- 2,6, марганец 0,65-0,70, хром 0,05- 0,12, сера 0,01-0,02) с температурой

0 UOOilO C через 20-25 мин после такой предварительной обработки заливали в литейные формы, в литниковой системе которых предварительно помещали модификаторы-брикеты. Масса каждого брикета составляла 1000+25 г; количество брикетов в каждой форме определялось ее металлоемкостью из расчета рассхода модификатора брикета 0,354

0,02 мас.% заливаемого в форму чугуна Длительность запивки составляла 5515 с.

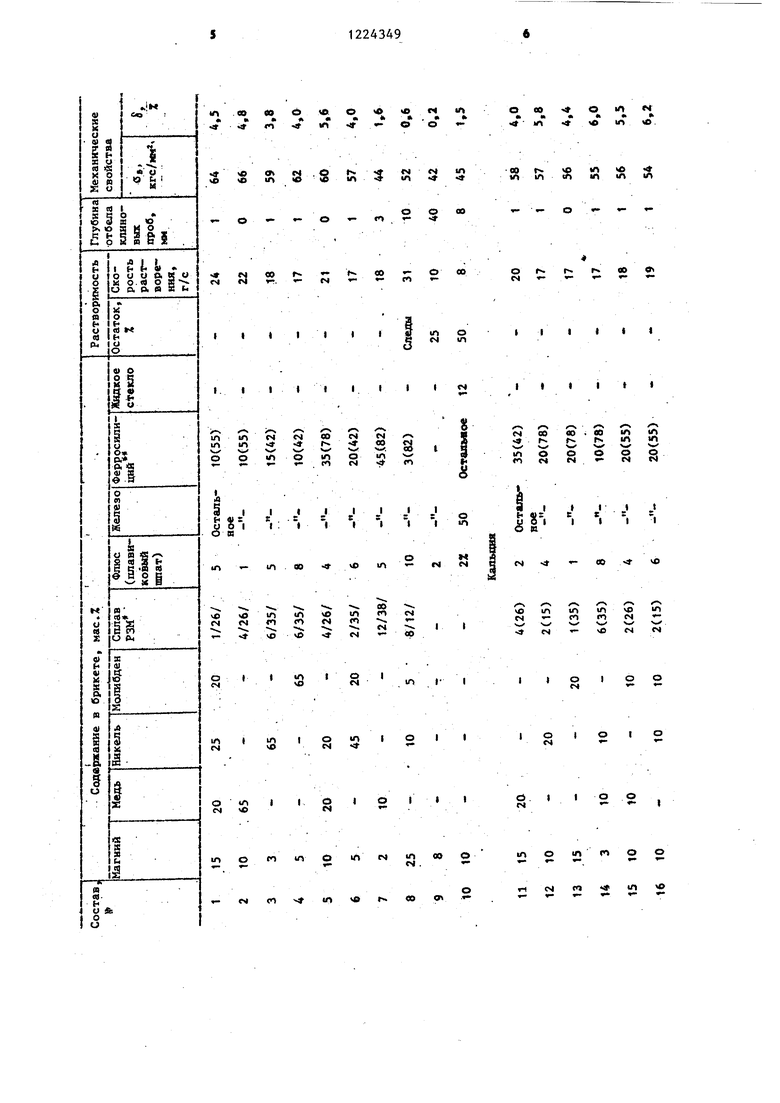

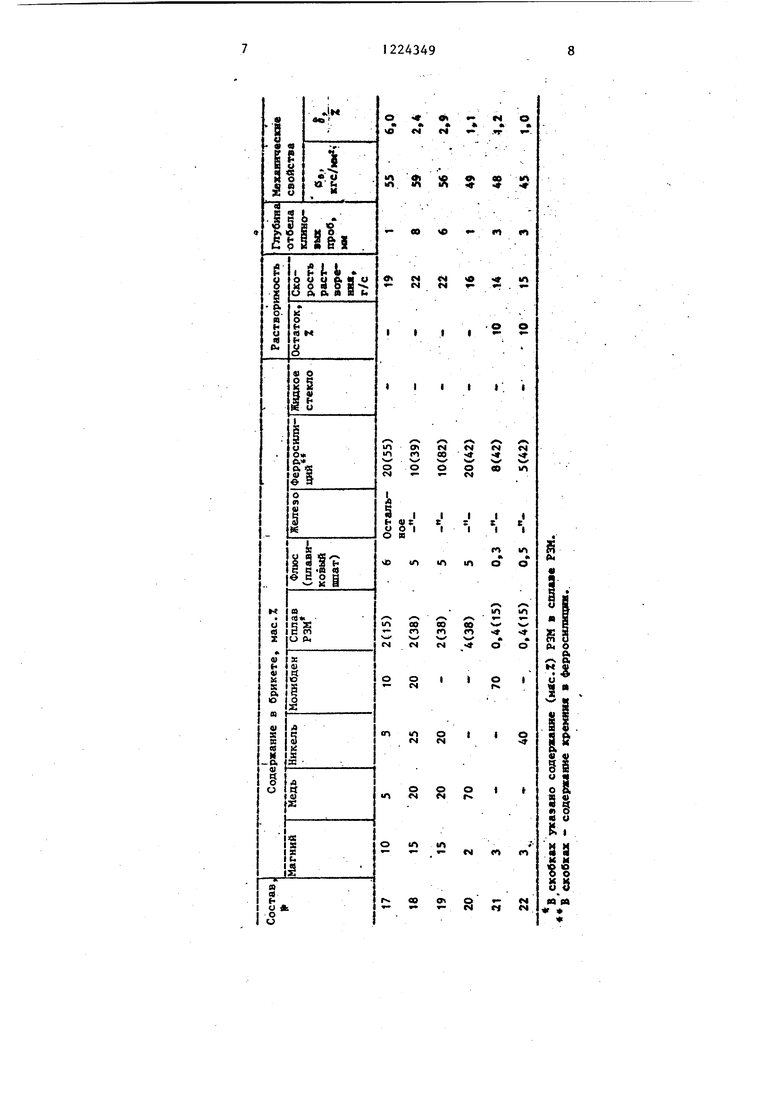

Химический состав брикетов и результаты определения глубины отбела чугуна, обработанного изученными мо- дификаторами-брикетами, на клиновых пробах, данные по удельной растворимости (в г/с) и механические свойст- ва чугуна после модифицирования приведены в таблице .

Из таблицы видно, что скорость растворения брикета предлагаемого состава (№№ 1-6 и 11-17) составляет

17-24 г/с, а модификатора-прототипа (№9) 10 г/с. Глубина отбела клиновых проб составляет не более 2 мм для предлагаемого модификатора и 40мм для прототипа (№ 9).

Использование модификатора-брикета предложенного состава позволяет исключить операцию термической обработки чугуна, повысить его (в среднем на 25%) усвоение в чугуне, получить (на 8-14%) большую прочности и более высокую (в 2-3 раза) пластичность чугуна в сравнении с известным.

| название | год | авторы | номер документа |

|---|---|---|---|

| Модификатор в виде брикета | 1984 |

|

SU1222702A1 |

| Модификатор в виде брикета | 1984 |

|

SU1199803A1 |

| БРИКЕТИРОВАННАЯ СМЕСЬ ДЛЯ МОДИФИЦИРОВАНИЯ СЕРОГО ЧУГУНА | 1997 |

|

RU2124566C1 |

| ЧУГУН, СПОСОБ ЕГО ПОЛУЧЕНИЯ И СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ ОТЛИВОК ИЗ НЕГО | 2004 |

|

RU2267542C1 |

| ЧУГУН ДЛЯ ОГРАНОЧНЫХ ДИСКОВ | 1992 |

|

RU2039117C1 |

| ЧУГУН И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2009 |

|

RU2432412C2 |

| Модификатор для чугуна | 1990 |

|

SU1723172A1 |

| Модификатор | 1990 |

|

SU1724715A1 |

| Модификатор для чугуна | 1989 |

|

SU1668452A1 |

| Модификатор | 1978 |

|

SU742479A1 |

| Патент Великобритании № 1058401, кл | |||

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| Патент США № 3658115, кл | |||

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| Литейное производство, 1972, № 7, с | |||

| Способ обработки медных солей нафтеновых кислот | 1923 |

|

SU30A1 |

Авторы

Даты

1986-04-15—Публикация

1984-06-21—Подача