(54) ФЛЮС ДЛЯ ВЫСОКОТЕМПЕРАТУРНОЙ ПАЙКИ

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ контактно-реактивной пайки | 1988 |

|

SU1563905A1 |

| ФЛЮС ДЛЯ ПАЙКИ ТВЕРДОСПЛАВНОГО ПРИПОЯ НА ПОВЕРХНОСТЬ ИНСТРУМЕНТАЛЬНОЙ СТАЛИ | 2004 |

|

RU2262430C1 |

| Флюс для высокотемпературной пайки | 1980 |

|

SU935238A1 |

| Флюс для высокотемпературной пайки | 1982 |

|

SU1092026A1 |

| Способ контактно-реактивной пайки | 1985 |

|

SU1234090A2 |

| Способ изготовления биметаллического пильного диска с твердосплавными пластинами на зубьях | 2016 |

|

RU2645848C1 |

| ПАЙКИ ИЗДЕЛИЙ | 1970 |

|

SU275697A1 |

| Способ пайки графита со сталью | 1974 |

|

SU501842A1 |

| Способ изготовления режущего инструмента | 1983 |

|

SU1234129A1 |

| Флюс для пайки твердосплавного инструмента | 1987 |

|

SU1488169A1 |

I

Данное изобретение относится к паяльному производству, в частности к флюсам для высокотемпературной пайки, применяемым преимущественно при индукционной пайке твердосплавного инструмента.

Известен флюс для высокотемпературной пайки 1, содержащий, вес. о:

Бура12.

Кислота борная78

Кальций фтористый10

Основной недостаток этого флюса - низкое качество соединения при пайке твердосплавного инструмента. Одной из причин низкого качества паяного твердосплавного инструмента является плохая смачиваемость поверхности твердых сплавов припоями. Кроме того, наличие свободного и химически связанного углерода на поверхности твердого сплава препятствует припою образовать в процессе пайки взаимные металлические связи на границе раздела припой - твердый сплав и тем самым обеспечить механическую прочность паяного соединения.

Для увеличения активности флюса по отнощению к свободному и химически связанному углероду твердого сплава во флюс вводят окислы переходных металлов, например кобальта и вольфрама, химическое родство которых с кислородом при температуре пайки сравнительно невелико.

Наиболее близким по своему составу и достигаемому эффекту к предлагаемому является флюс 2, содержащий, вес. %: Фтористый калий5,0-8,0

Фтористый натрий2,0-4,0

Окись кобальта0,1 -1,0

Окись вольфрама1,0-10,0

Вольфрамат кобальта0,1-8,0

Кислородное соединение С фаОстальное

В процессе пайки устранение вредного влияния углерода на смачиваемость поверхности твердого сплава достигается тем, что при 850-1200°С окислы кобальта и вольфрама термически разлагаются и выделяют кислород, который расходуется на окисление карбидов с последующей возгонкой углерода в виде угарного и углекислого газа в атмосферу.

Однако в известном флюсе на границе раздела припоя и твердого сплава имеются щлаковые и газовые включения, что снижает плотность паяных соединений и, следовательно, ухудшает их эксплуатационные

свойства. В наибольшей степени этот недостаток флюса проявляется при индукционной пайке резцового инструмента из числа твердых сплавов систем карбид вольфрама - карбид титана - кобальт, карбид вольфрама - карбид тантала - кобальт и карбид вольфрама - кобальт, содержащих относительно невысокий процент кобальта.

Цель изобретения - создание флюса для высокотемпературной пайки, обеспечивающего повьииение плотности паяных соединений.

Поставленная цель достигается тем, что флюс, дополнительно содержит бориды и силициды переходных металлов с порядковыми номерами 21-28 и 39-42 при следующем соотношении компонентов, вес. /о;

Фториды

щелочноземельных

металлов4,2-8,8

Бориды переходных

металлов0,12-12,6

Силициды переходных

металлов0,2-8,2

Кислородное соединение

бораОстальн9е

Бескислородные соединения бора и кремния из числа переходных .металлов с порядковыми номерами 21-28, например группы железа (Fe, Со и Ni), окисляются, образуя боросиликатную массу, пленка которой обладает достаточной прочностью, плотностью и эластичностью, что позволяет надежно изолировать паяное соединение от внешней среды: в процесса пайки с индукционным нагревом токами высокой частоты тепло, генерируемое в поверхностных слоях металла, в первую очередь расходуется на сплочение разобщенных легкоплавких соединений бора. В этот период кислородные, соединения бора образуются за счет кислорода, адсорбированного на поверхностях подложки, пластинки твердого сплава, твердого припоя и в меньшей мере на поверхностях собственных частиц. Этот период флюсования в интервале 150-650°С обеспечивает монолитность карбидов на поверхности твердого сплава.

Монолитность карбидной составляющей поверхности твердого сплава при выходе на

температуру пайки до расплавления припоя обеспечивается тем, что окислы, например группы железа (Fe-В-Si, СО-В-Si и

N1-В-Si), способны увеличить плотность защитного покрова на границе раздела флюс-твердый сплав путем создания

«запретной зоны для диффузии химически свободного кислорода и поверхности твердого сплава, при этом бор и его кислородные соединения являются замедлителями (ингибиторами) перевода химически связаного и свободного углерода в летучие соединения.

Кро.ме того, являясь поверхностно-инертны.ми соединениями по отношению к химически связанному и свободному углероду и обладая сравнительно ограниченной взаимной растворимостью Fe-В-Si, с одной стороны, и WC-TiC-Со, с другой, боросиликаты железа на границе раздела флюс- твердый сплав способны тормозить массоперенос кислородных соединений углерода, переход KOTOpi ix в шлак и газообразные продукты приводит к нарушению монолитности металлических связей на границе раздела припой - твердый сплав.

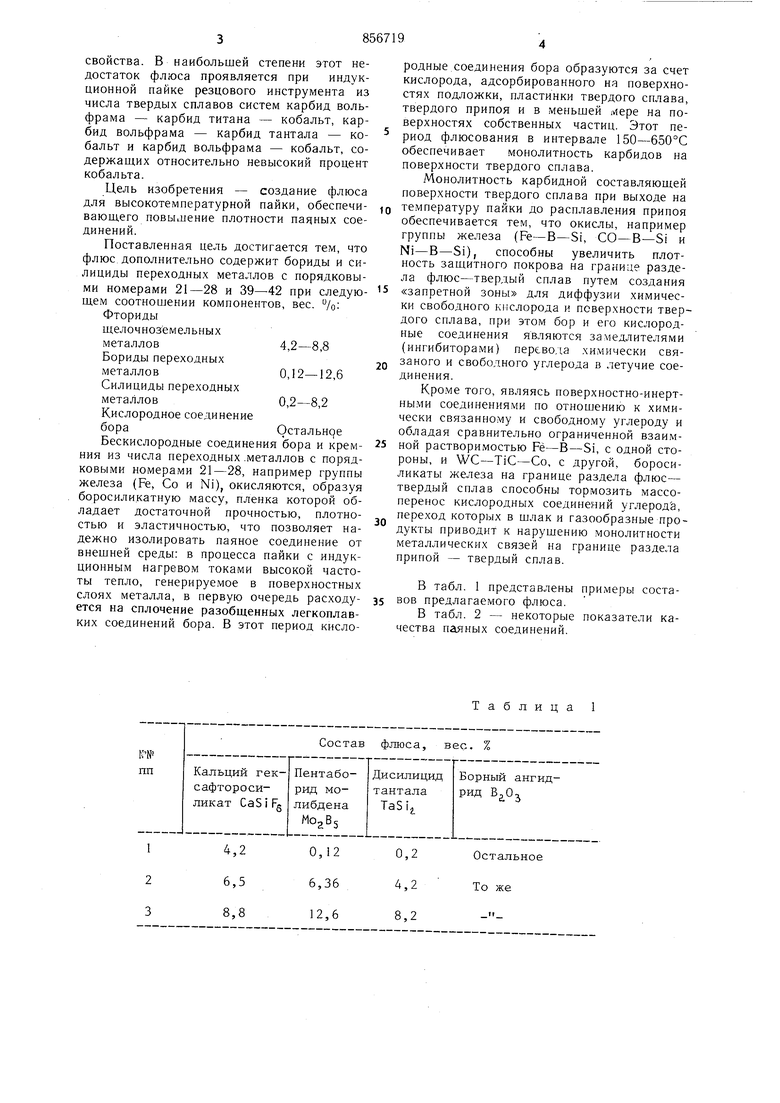

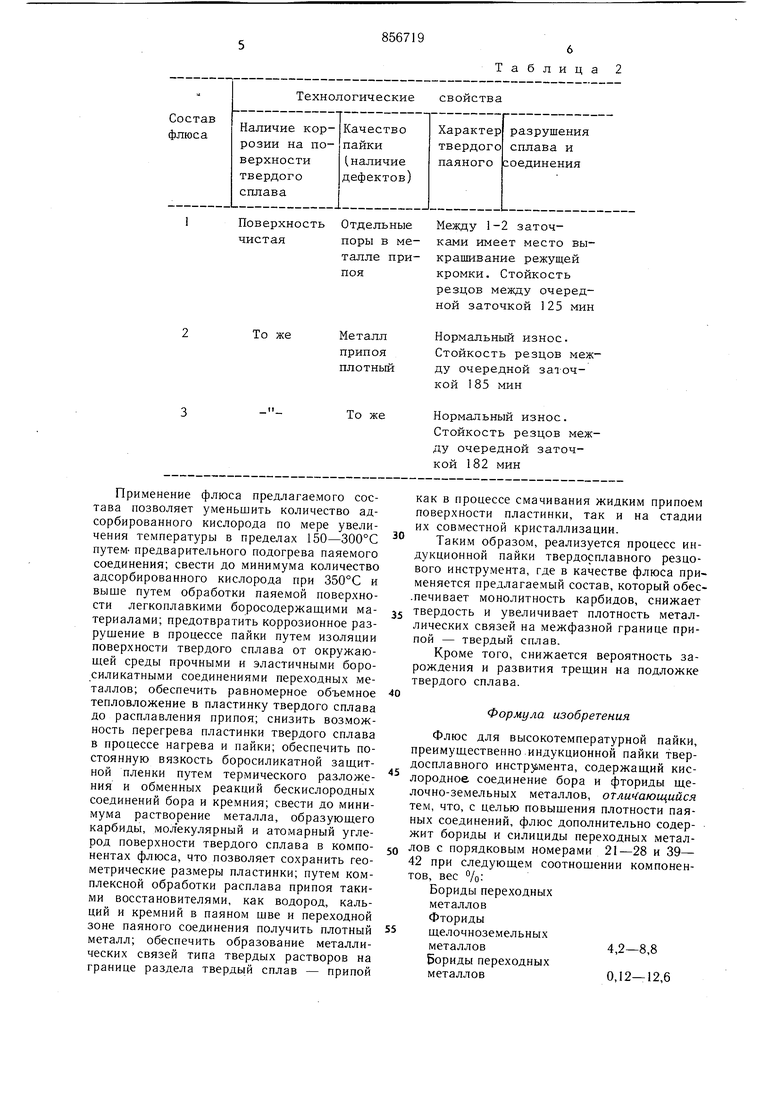

В табл. 1 представлены примеры состаВОВ предлагаемого флюса.

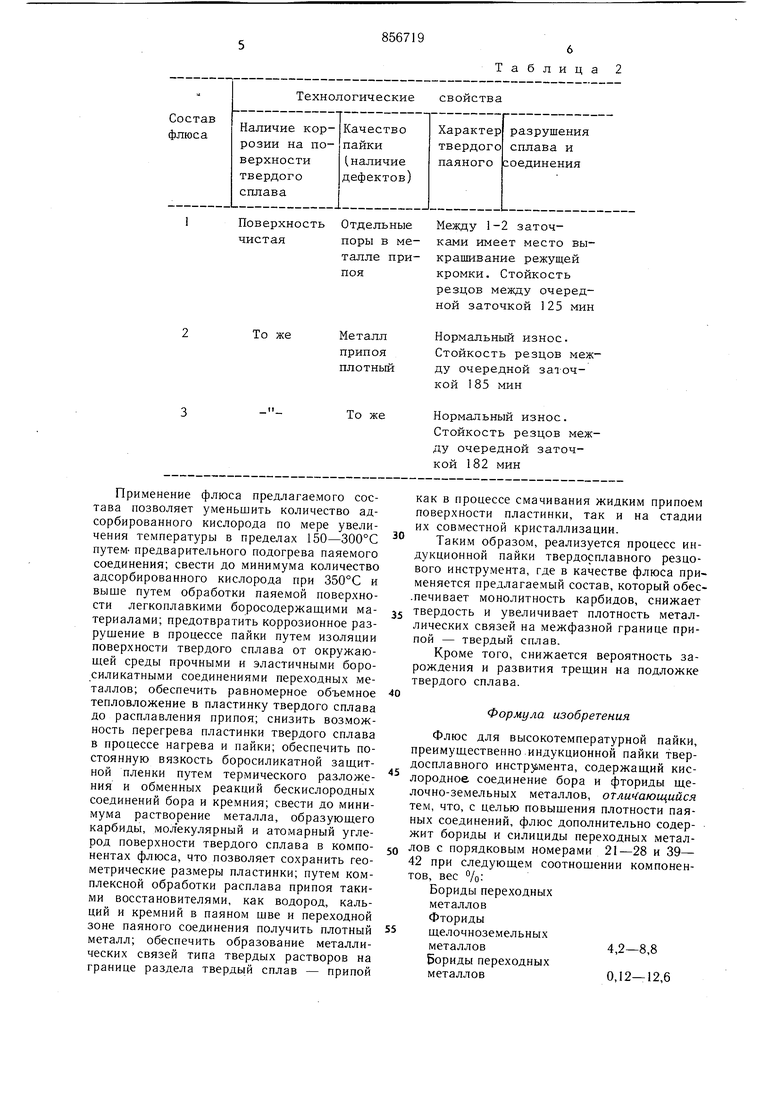

В табл. 2 - некоторые показатели качества паяных соединений.

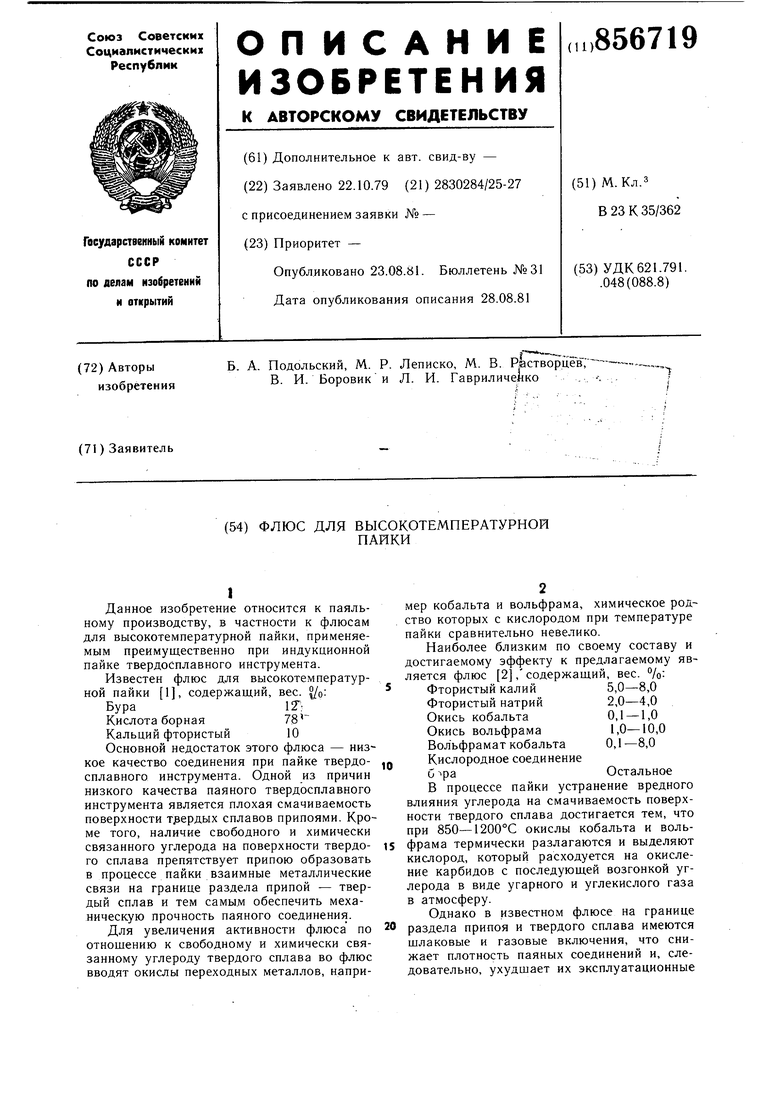

Таблица 1

Поверхность Отдельные чистаяпоры в металле припоя

То жеМеталлНормальный износ.

припояСтойкость резцов межплотныйду очередной заючПрименение флюса предлагаемого состава позволяет уменьшить количество адсорбированного кислорода по мере увеличения температуры в пределах 150-300°С путем- предварительного подогрева паяемого соединения; свести до минимума количество адсорбированного кислорода при 350°С и выше путем обработки паяемой поверхности легкоплавкими боросодержашими материалами; предотвратить коррозионное разрушение в процессе пайки путем изоляции поверхности твердого сплава от окружающей среды прочными и эластичными боросиликатными соединениями переходных металлов; обеспечить равномерное объемное тепловложение в пластинку твердого сплава до расплавления припоя; снизить возможность перегрева пластинки твердого сплава в процессе нагрева и пайки; обеспечить постоянную вязкость боросиликатной заш,итной пленки путем термического разложения и обменных реакций бескислородных соединений бора и кремния; свести до минимума растворение металла, образуюш,его карбиды, молекулярный и атомарный углерод поверхности твердого сплава в компонентах флюса, что позволяет сохранить геометрические размеры пластинки; путем комплексной обработки расплава припоя такими восстановителями, как водород, кальций и кремний в паяном шве и переходной зоне паяного соединения получить плотный металл; обеспечить образование металлических связей типа твердых растворов на границе раздела твердцй сплав - припой

Таблица 2

Между 1-2 заточками имеет место выкрашивание режущей кромки. Стойкость резцов между очередной заточкой 125 мин

кой I85 мин

То жеНормальный износ.

Стойкость резцов между очередной заточкой 182 мин

как в процессе смачивания жидким припоем поверхности пластинки, так и на стадии их совместной кристаллизации.

Таким образом, реализуется процесс индукционной пайки твердосплавного резцового инструмента, где в качестве флюса применяется предлагаемый состав, который обес.печивает монолитность карбидов, снижает твердость и увеличивает плотность металлических связей на межфазной границе припой - твердый сплав.

Кроме того, снижается вероятность зарождения и развития трещин на подложке твердого сплава.

40

Формула изобретения

Флюс для высокотемпературной пайки, преимущественно индукционной пайки твердосплавного инстр)ймента, содержащий кислородное соединение бора и фториды щелочно-земельных металлов, отличающийся тем, что, с целью повышения плотности паяных соединений, флюс дополнительно содержит бориды и силициды переходных металлов с порядковым номерами 21-28 и 39- 42 при следующем соотношении компонентов, вес %:

Бориды переходных

металлов

Фториды шелочноземельных

металлов4,2-8,8

бориды переходных

металлов0,12-12,6

7 856719„

/о

Силициды переходных1. Хряпин В. Е. и Лакедемонский А. В.

металлов 0,28,2Справочник паяльщика. М., «МашиностроеКислородное соединение ние, 1974, с. 115, табл. 1Й9, флюс № 4.

бора Остальное2. Авторское свидетельство СССР

Источники информации,№ 338332, кл. В 23 К 35/362, 1970 (протопринятые во внимание при экспертизе тип).

Авторы

Даты

1981-08-23—Публикация

1979-10-22—Подача