Изобретение относится к неорганической химии, в частности к способам получения фтористого водорода.

Целью изобретения является увеличение выхода продукта.

Сущность изобретения заключается в следующем. При обработке плавикового шпата сначала водным раствором серной, фтористоводородной и кремнефтористоводородной кислот при сравнительно низком содержании серной кислоты в этом растворе полностью смачивается поверхность частиц плавикового шпата, включая поверхности мелких трещин и тупиковых пор, недоступных для имеющих большую вязкость и поверхностное натяжение более концентрированных растворов серной кислоты, используемых по прототипу. Вследствие сравнительно низкого содержания серной кислоты (44-87 мас.) в растворе кислоты, которым предлагается смачивать плавиковый шпат на первой стадии смешивания, предотвращается преждевременное, до полного смачивания твердой фазы, начало реакции сернокислотного разложения плавикового шпата. В связи с этим не происходит образования пленки сульфата кальция на поверхности частиц плавикового шпата и сохраняется дисперсность твердой фазы, так как не отмечается слипания частиц в агломераты и гранулы, которое вызывает замедление скорости разложения плавикового шпата и увеличение потери фтора с побочным сульфатом кальция. Однако водный раствор кислот, используемый для смачивания плавикового шпата, не является нейтральным по отношению к плавиковому шпату, а вследствие большей ионной силы кислот в водном растворе со сравнительно низком содержанием серной кислоты при смачивании достигается существенная активация всей поверхности частиц плавикового шпата, в том числе приходящейся на трещины и тупиковые поры.

П р и м е р 1. К 1050 г плавикового шпата марки ФФ-95, содержащего 95,2 мас. фторида кальция, 1,5 мас. диоксида кремния, 1,9 мас. карбоната кальция, 0,1 мас. сульфидной серы, добавляют при перемешивании 640 г раствора, содержащего 62,5 мас. серной кислоты, 12,5 мас. фтористого водорода, 9,4 мас. кремнефтористоводородной кислоты, остальное вода. При этом массовое соотношение CaF2:H2SO4:HF:H2SiF6:H2O составляет 1:0,40:0,08:0,06:0,10. К полученной смеси (пульпе) добавляют недостающее количество серной кислоты (1014 г 93%-ной технической серной кислоты), исходя из общей подачи серной кислоты в количестве 105% от стехиометрически необходимого для сернокислотного разложения плавикового шпата, и при перемешивании подают в обогреваемую печь разложения плавикового шпата, где процесс осуществляют при температуре 220оС. Выделенный в газовую фазу фтористый водород в количестве 0,487 кг очищают путем абсорбции, конденсации и ректификации, а твердую фазу, содержащую 3,6 мас. серной кислоты, остальное сульфат кальция и непрореагировавший фторид кальция, обезвреживают, подвергая прокаливанию при 320-350оС. В результате получают 1775 г побочного сульфата кальция, содержащего 0,40 мас. серной кислоты и 0,56 мас. фторида кальция. Потеря фтора с побочным сульфатом кальция составляет 1,0% Выход НF 95,1%

П р и м е р 2. К 1050 г плавикового шпата марки ФФ-95 указанного выше состава добавляют при перемешивании 500 г раствора, содержащего 60,0 мас. серной кислоты, 8,0 мас. фтористого водорода, 4,0 мас. кремнефтористоводородной кислоты, остальное вода. При этом массовое соотношение СaF2:H2SO4:HF: H2SiF6:H2O составляет 1:0,30:0,04:0,02:0,14.

К полученной смеси (пульпе) добавляют недостающее количество серной кислоты в виде 988 г 25%-ного олеума (1044 г в пересчете на серную кислоту), перемешивают и направляют в обогреваемую печь для разложения плавикового шпата. По завершении разложения плавикового шпата при 180оС, очистки выделившегося фтористого водорода и обезвреживания твердой фазы прокаливанием при 320-350оС в побочном сульфате кальция, выделенном в количестве 1771 г, содержится 0,40 мас. серной кислоты и 0,45 мас. фторида кальция. Потеря фтора с побочным сульфатом кальция составляет 0,8% Выход продукта 95,3%

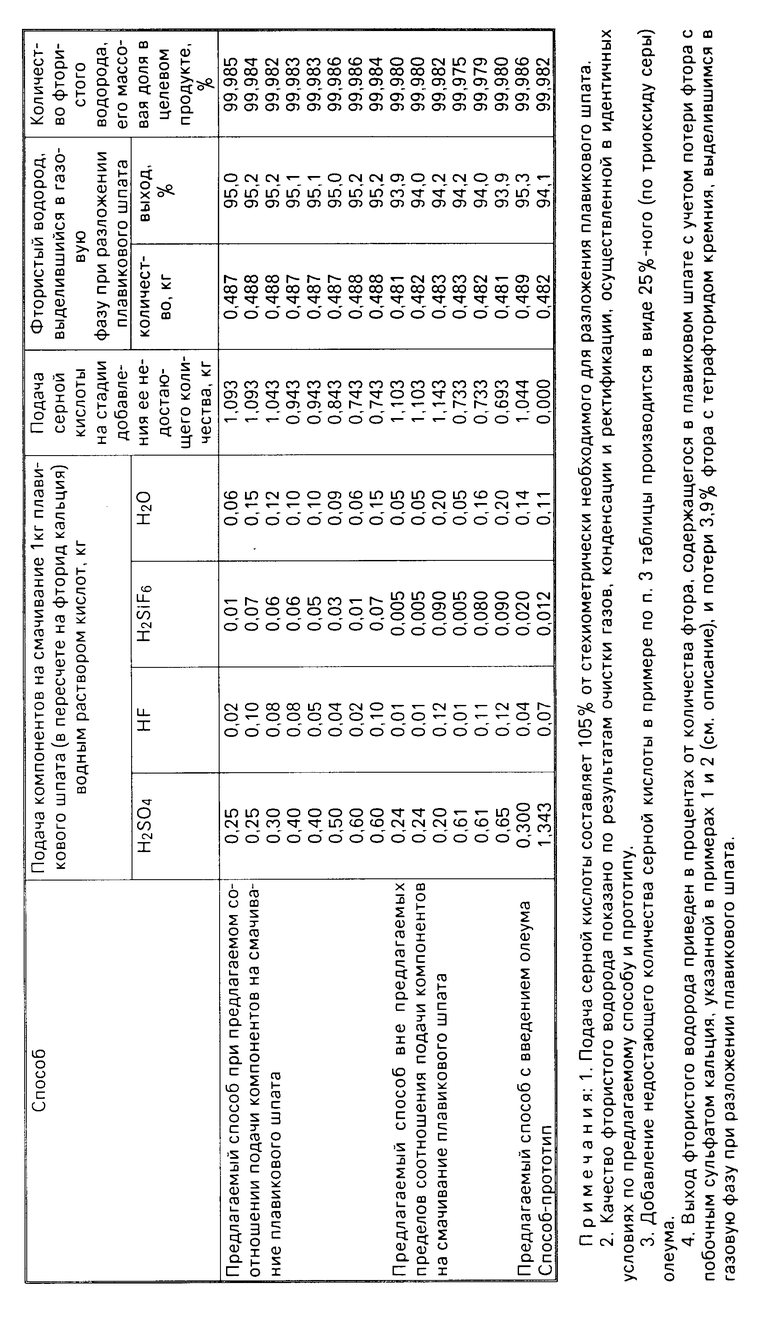

В таблице приведена зависимость выхода продукта от массового соотношения CaF:H2SO4:HF:H2O, а также сравнительные данные по прототипу.

Из таблицы следует, что при отклонении от указанного в формуле изобретения массового соотношения СaF2:H2SO4:HF:H2SiF6 и Н2О выход продукта остается практически на уровне прототипа.

Данное изобретение позволяет увеличить выход продукта с 94,1 до 95-95,2% за счет сокращения потерь фтора с сульфатом кальция.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ И УСТАНОВКА ПОЛУЧЕНИЯ ФТОРИСТОГО ВОДОРОДА | 2005 |

|

RU2287480C1 |

| СПОСОБ ПОЛУЧЕНИЯ ФТОРИСТОГО ВОДОРОДА | 2012 |

|

RU2505476C1 |

| Способ получения фторида водорода из смеси дифторида кальция и диоксида кремния | 2020 |

|

RU2757017C1 |

| Способ переработки жидких кислых отходов производства редких металлов | 1989 |

|

SU1731723A1 |

| СПОСОБ ПОЛУЧЕНИЯ ФТОРИСТОГО ВОДОРОДА | 1995 |

|

RU2110470C1 |

| СПОСОБ ПОЛУЧЕНИЯ ТЕТРАФТОРИДА КРЕМНИЯ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2006 |

|

RU2393113C2 |

| СПОСОБ ПОЛУЧЕНИЯ КРЕМНЕФТОРИСТОВОДОРОДНОЙ КИСЛОТЫ ИЗ РУДНЫХ КОНЦЕНТРАТОВ | 2006 |

|

RU2324644C2 |

| СПОСОБ ПОЛУЧЕНИЯ ТЕТРАФТОРИДА КРЕМНИЯ | 1991 |

|

RU2046095C1 |

| Раствор для травления титана и его сплавов | 1980 |

|

SU1014988A1 |

| Способ переработки жидких кислых отходов производства редких металлов | 1988 |

|

SU1535818A1 |

Изобретение относится к неорганической химии, в частности к способам получения фтористого водорода. К плавиковому шпату добавляют раствор серной, фтористоводородной, кремнефтористоводородной кислот и воды при массовом соотношении CaF2:H2SO4:HF:H2SiF6:H2O, равном 1: (0,25-0,60): (0,02-0,10): (0,01-0,07): (0,06-0,15), затем к смеси добавляют недостающее количество серной кислоты, в т.ч. в виде олеума, исходя из общей подачи серной кислоты в количестве 105-110% от стехиометрически необходимого для сернокислотного разложения плавикового шпата, и при перемешивании подают в печь, где процесс осуществляют при 180-220°С. Выделенный в газовую фазу HF очищают абсорбцией, конденсацией и ректификацией, а твердую фазу обезвреживают и прокаливают при 320-350°С. Выход продукта 95,0-95,2% Потери фтора с побочным сульфатом кальция составляют 0,8-1,0. Изобретение позволяет увеличить выход продукта с94,1 до 95,0-95,2% за счет снижения потерь фтора с сульфатом кальция с 2 до 0,8-1,0% 1 з. п. ф-лы, 1 табл.

| Авторское свидетельство СССР N 1203829, кл | |||

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1995-10-10—Публикация

1989-02-07—Подача