/////////////Wv;/////&//, Фие1

Изобретение относится к конусным дробилкам, которые могут использоваться в дробильных отделениях обогатительных фабрик, а также а строительной промышленности.

Целью изобретений является повышение надежности работы конусной дробилки.

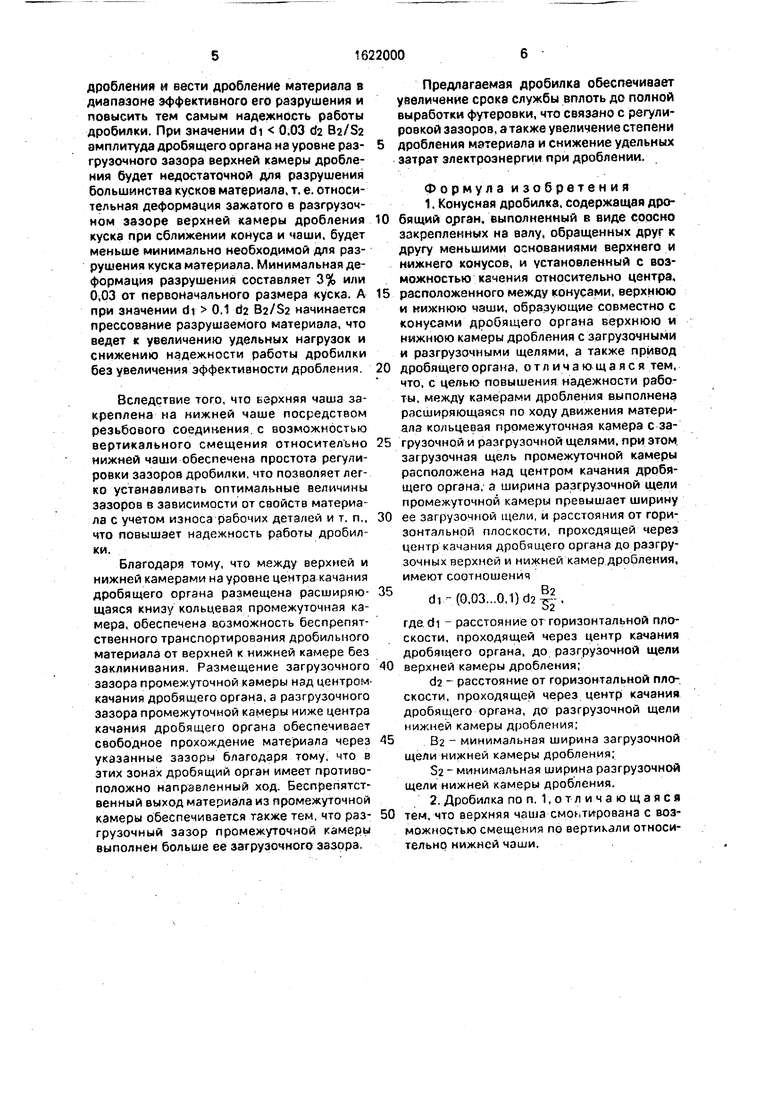

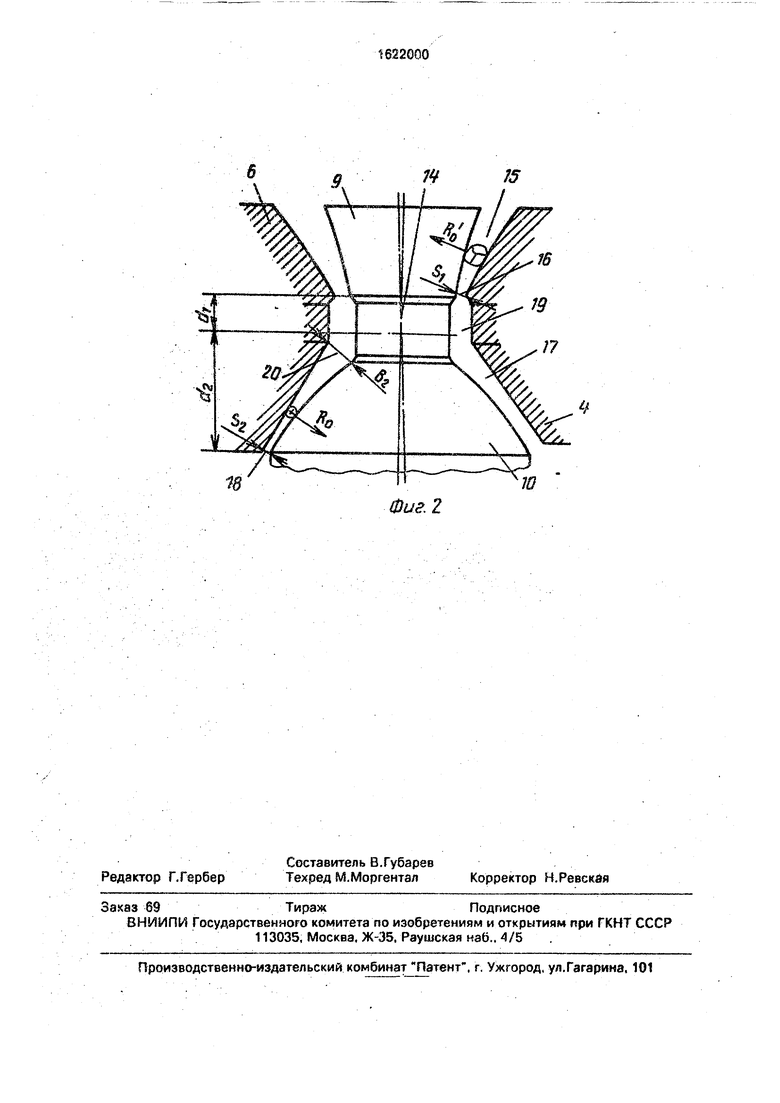

Нз фиг. 1 изображена конусная дробилка, разрез; на фиг. 2 - то же, а схематиче- ском исполнении.

Дробилка имеет станину 1, на которой закреплено опорное кольцо 2, В опорное кольцо 2 ввернуто регулирующее кольцо 3 с закрепленной на нем нижней чашей 4. Вер- хнее регулирующее кольцо 5 с рзэмещзн- ной на нем верхней чашей 6, ввернуто в регулирующее кольцо 3. Внутри чаш 4 и 6 не сферической опоре 7 установлен дробящий орган, выполненный в видэ соосно за- крепленных на валу 8 верхнего 9 и нижнего 10 конусов, обращенных друг к другу меньшими основаниями. На нижней части вала 8 смонтирован дебалансный вибратор 11, который связан с электродвигателем 12 по- средством привода 13. Вал 8 вместе с закрепленными на нем конусами 9 и 10 установлен с возможностью качания относительно центра 14, расположенного между конусами 9 и 10 и совпадающего с центром сферической опоры 7. Между верхней чашей 6 и верхним конусом 9 расположена верхняя камера 15 дробления с разгрузочным зазором 16, а между нижней чашей 4 и нижним конусом 10 расположена нижняя камера 17 дробления, имеющая разгрузочный зазор 18. На уровне горизонтальной плоскости, проходящей через цен гр 14, размещена расширяющаяся книзу копьцезая промежуточная камара 19, зафузочный за- зор которой совпадает с разгрузочным зазором 16 верхней камеры 15, а разгрузочный зазор промежуточной камеры 19 совпадает с загрузочным зазором 20 нижней камеры 17 дробления и превышает по 1 размеру разгрузочный зазор 16 верхней камеры 15.

Конусная дробилка работает следующим образом.

Дебалансный вибратор 11 своей цент- робежной силой придает валу 8 с закрепленными на нем верхним 9 и нижним 10 конусами вибрационные колебания относительно центра 14 сферической опоры 7. При этом нижний конус 10 обкатывается по слою материала, находящемуся между ним и нижней чашей 4, а верхний конус 9 - по слою материала между ним и верхней чашей 6. Причем в один и тот же момент времени конуса отклоняются в противоположных напрашзениях. В процессе обкатывания результирующая реакции дробящего усилия (Но) нижнего конуса 10 направлена вниз в сторону сферической опоры 7, а результирующая реакции дробящего усилия (Но) верхнего конуса 9 направлена вверх и снижает общую нагрузку на сферическую опору 7, г также способствует более равномерному распределению нагрузки по площади сферической опоры 7.

Дробимый материал, попадая в верхнюю камеру 15 дробления, разрушается под действием давления верхнего конуса 9 до определенной крупности и через разгрузочный зазор 16 поступает в кольцевую промежуточную камеру 19,расположенную в зона малой и нулевой амплитуды качания дробящего органа. В результате того, что промежуточная камера 19 расширяется книзу, материал свободно без заклинивания проходит промежуточную камеру 19 под действием собственного веса и через загрузочный зазор 20, более широкий, чем разгрузочный зазор 16, свободно поступает в нижнюю камеру 17 дробления. В нижней камере 17 происходит окончательное измельчение материала до заданной крупности.

По мере износа футеровки и увеличения разгрузочных зазоров 16 и 18 от расчетных производят регулировки зазоров. Для этого вращением регулирующего кольца 3 в опорном кольце 2 устанавливают необходимый размер разгрузочного зазора 18 нижней камеры 17. Затем, после креплений регулирующего кольца 3, устанавливают необходимый размер разгрузочного зазора 18 верхней камеры 16 вращением верхнего регулирующего кольца 5.

Расстояния от горизонтальной плоскости, проходящей через центр качания, до разгрузочных зазоров верхней и нижней камер дробления имеют соотношение

dt (0,03 -0,1) da 62/82, где di - расстояние от горизонтальной плоскости, проходящей через центр качания дробящего органа, до разгрузочного зазора верхней камеры дробления;

d2 расстояние от горизонтальной плоскости, проходящей через центр качания дробящего органа, до разгрузочного зазора нижней камеры;

В2 vi S2 минимальная ширина соответственно загрузочного и разгрузочного зазоров нижней камеры дробления.

Расположение разгрузочного зазора верхней камеры на указанном расстоянии позволяет стабилизировать крупность исходного питания нижней (основной) камеры

дробления м вести дробление материала в диапазоне эффективного его разрушения и повысить тем самым надежность работы дробилки. При значении di 0.03 da Ba/Sa амплитуда дробящего органа на уровне разгрузочного зазора верхней камеры дробления будет недостаточной для разрушения большинства кусков материала, т. е. относительная деформация зажатого в разгрузочном зазоре верхней камеры дробления куска при сближении конуса и чаши, будет меньше минимально необходимой для разрушения куска материала, Минимальная деформация разрушения составляет 3% или 0,03 от первоначального размера куска. А при значении di 0,1 da Ba/Sa начинается прессование разрушаемого материала, что ведет к увеличению удельных нагрузок и снижению надежности работы дробилки без увеличения эффективности дробления.

Вследствие того, что верхняя чаша закреплена на нижней чаше посредством резьбового соединения с возможностью вертикального смещения относительно нижней чаши обеспечена простота регулировки зазоров дробилки, что позволяет легко устанавливать оптимальные величины зазоров в зависимости от свойств материала с учетом износа рабочих деталей и т. п., что повышает надежность работы дробилки.

Благодаря тому, что между верхней и нижней камерами на уровне центра качания дробящего органа размещена расширяющаяся книзу кольцевая промежуточная камера, обеспечена возможность беспрепятственного транспортирования дробильного материала от верхней к нижней камере без заклинивания. Размещение загрузочного зазора промежуточной камеры над центром качания дробящего органа, а разгрузочного зазора промежуточной камеры ниже центра качания дробящего органа обеспечивает свободное прохождение материала через указанные зазоры благодаря тому, что в этих зонах дробящий орган имеет противоположно направленный ход. Беспрепятственный выход материала из промежуточной камеры обеспечивается также тем, что разгрузочный зазор промежуточной камеры выполнен больше ее загрузочного зазора.

Предлагаемая дробилка обеспечивает увеличение срока службы вплоть до полной выработки футеровки, что связано с регулировкой зазоров, а также увеличение степени дробления материала и снижение удельных затрат электроэнергии при дроблении.

Формула изобретения

1. Конусная дробилка, содержащая дробящий орган, выполненный в виде соосно закрепленных на валу, обращенных друг к другу меньшими основаниями верхнего и нижнего конусов, и установленный с возможностью качения относительно центра,

расположенного между конусами, верхнюю и нижнюю чаши, образующие совместно с конусами дробящего органа верхнюю и нижнюю камеры дробления с загрузочными и разгрузочными щелями, а также привод

дробящего органа, отличающаяся тем, что, с целью повышения надежности работы, между камерами дробления выполнена расширяющаяся по ходу движения материала кольцевая промежуточная камера с загрузочной и разгрузочной щелями, при этом загрузочная щель промежуточной камеры расположена над центром качания дробящего органа, а ширина разгрузочной щели промежуточной камеры превышает ширину

ее загрузочной щели, и расстояния от горизонтальной плоскости, проходящей через центр качания дробящего органа до разгрузочных верхней и нижней камер дробления, имеют соотношения

В2

di - (0,03...0,1) ,

где di - расстояние от горизонтальной плоскости, проходящей через центр качания дробящего органа, до разгрузочной щели

верхней камеры дробления;

da - расстояние от горизонтальной плоскости, проходящей через центр качания дробящего органа, до разгрузочной щели нижней камеры дробления;

Ва минимальная ширина загрузочной

щели нижней камеры дробления;

За - минимальная ширина разгрузочной щели нижней камеры дробления.

2. Дробилка по п. 1,отличающаяся

тем, что верхняя чаша смонтирована с возможностью смещения по вертикали относительно нижней чаши.

| название | год | авторы | номер документа |

|---|---|---|---|

| Инерционная конусная дробилка | 1956 |

|

SU114974A1 |

| Конусная инерционная дробилка | 1979 |

|

SU814446A1 |

| ДРОБИЛКА КОНУСНАЯ ДВУХСТАДИЙНАЯ | 2012 |

|

RU2492926C1 |

| Конусная инерционная дробилка | 1980 |

|

SU1175541A1 |

| КОНУСНАЯ ИНЕРЦИОННАЯ ДРОБИЛКА | 1972 |

|

SU351576A1 |

| Конусная гирационная дробилка | 1983 |

|

SU1347975A1 |

| КОНУСНАЯ ИНЕРЦИОННАЯ ДРОБИЛКА | 1990 |

|

RU2014887C1 |

| Вибрационная конусная дробилка | 2016 |

|

RU2621560C1 |

| КОНУСНАЯ ИНЕРЦИОННАЯ МЕЛЬНИЦА | 1991 |

|

RU2023504C1 |

| КОНУСНАЯ ИНЕРЦИОННАЯ ДРОБИЛКА | 1988 |

|

RU2069587C1 |

Изобретение относится к конструкции конусных дробилок и может быть использовано в дробильных отделениях обогатительных фабрик, а также в строительной промышленности. Цель изобретения - повышение надежности работы дробилки за счет того, что между верхней 15 и нижней 17 камерами дробления, в которых расположе-. ны соосно закрепленные на одном валу 8 верхний 9 и нижний 10 конусы, обращенные вершинами навстречу друг другу, размещена расширяющаяся книзу кольцевая промежуточная камера 19, которая обеспечивает беспрепятственное транспортирование материала в зоне, примыкающей к центру качания дробящего органа. Разгрузочный зазор 20 промежуточной камеры выполнен больше ее загрузочного бункера, совпадающего с разгрузочным зазором 16, а расстояния от горизонтальной плоскости, проходящей через центр качания до разгрузочных зазоров 16 и 18, имеют соотношение di -

Фиг. 2

| Инерционная конусная дробилка | 1979 |

|

SU827158A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Конусная дробилка | 1981 |

|

SU1061837A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

Авторы

Даты

1991-01-23—Публикация

1989-01-13—Подача