расстояние от плоскости минимального эксцентриситета до нижнего основания наружного неполвижного конуса, мм, действительная полуось образующей наружного неподвижного, конуса, мм, радиус нижнего основания наружного неподвижного конуса, мм

действительная полуось образующей внутреннего конуса, мм,

верхней части внутреннерасположенная выше плосального эксцентриситата, о дуге окружности с радиR

.

RH - радиус окружности, мм;

HB- расстояние от плоскости минимального эксцентриситета до верхнего основания внутреннего конуса, мм,

ij, - зазор между конусами на

уровне плоскости минимального эксцентриситета, мм, и центр этой окружности лежит в плоскости минимального эксцентриситета, а образующая верхней части наружного конуса, расположенная выше плоскости минимального эксцентриситета, выполнена по линии, описываемой уравнением

I i( + .M + CnX,

являющимся интерполяционным многочленом, удовлетворяющим условию, что углы между главными направлениями движения точек внутреннего конуса и нормалями к линии, описываемой этим .уравнением, равны 0-100% от угла трения-, и где Х - текущая координата, мм; Со, С{, ...,Сц - безразмерные коэффициенты и /ц - показатель степени, являющийся любым целым и положительным числом в интервале от 2 ДО 100.

2, Дробилка по ПП.1 и 2, о т л ичающаяся тем, что плоскость минимального эксцентриситета расположена на уровне 0,3-0,9 высотьа внутреннего конуса от его нижнего основания.

| название | год | авторы | номер документа |

|---|---|---|---|

| ДРОБИЛКА КОНУСНАЯ ДВУХСТАДИЙНАЯ | 2012 |

|

RU2492926C1 |

| Конусная дробилка | 1979 |

|

SU862971A1 |

| Конусная дробилка крупного дробления | 1979 |

|

SU874170A1 |

| Конусная дробилка | 1981 |

|

SU986488A1 |

| Конусная дробилка | 1981 |

|

SU988331A1 |

| Эксцентриковый узел конусной дробилки | 1980 |

|

SU895494A1 |

| КОНУСНАЯ ЭКСЦЕНТРИКОВАЯ ДРОБИЛКА | 2006 |

|

RU2343000C2 |

| Конусная дробилка | 1967 |

|

SU939067A1 |

| Конусная дробилка | 1987 |

|

SU1505577A1 |

| КОНУСНАЯ ДРОБИЛКА С УСОВЕРШЕНСТВОВАННОЙ ФИКСАЦИЕЙ НАРУЖНОЙ ДРОБЯЩЕЙ БРОНИ | 2015 |

|

RU2601048C1 |

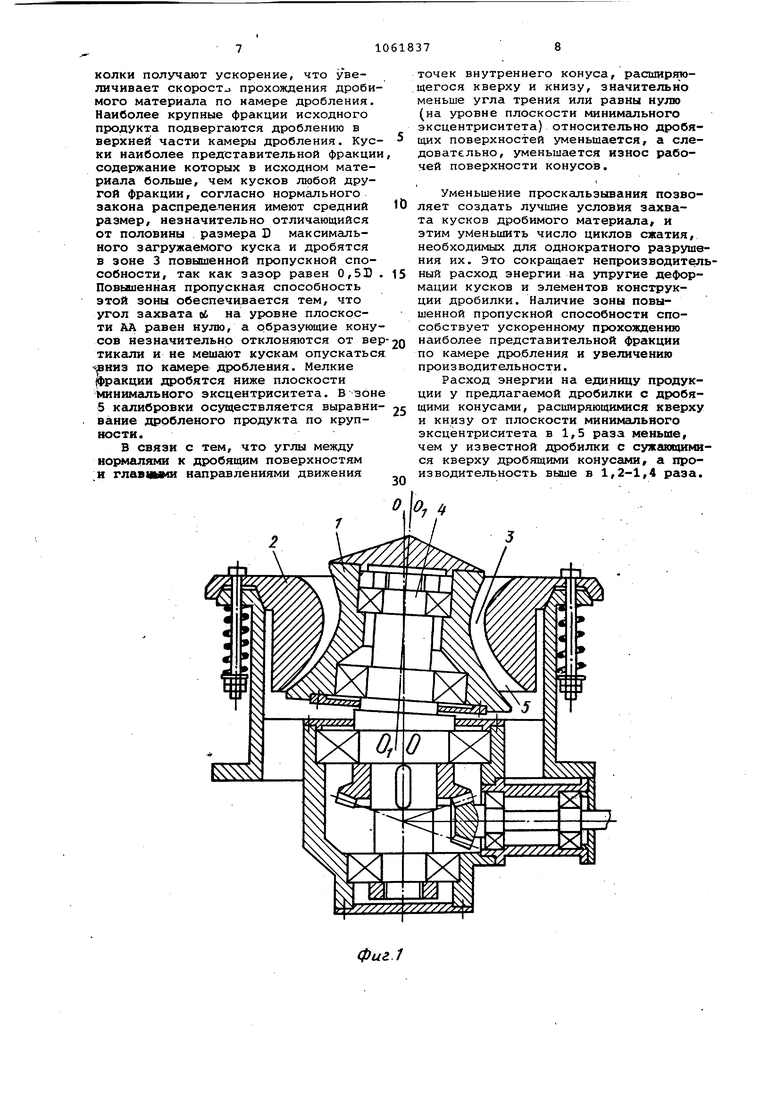

1. КОНУСНАЯ ДРОБИЛКА, содержащая установленный на станине наружный неподвижный конус, приводной вал, состоящий из нижней вертикзльной и эксцентрично расположенной верх ней наклонной частей, имеющих скрещивающиеся геометрические оси, закрепленный на верхней части вала внутренний подвижный дробящий конус, образованную рабочими поверхностями конусов камеру дробления с переменным угле захвата и зоной калибровки, отличающаяся тем, что с целью снижения износа рабочих поверхностей крЗусов и повышения эффективности работы, образукндие рабочих поверхностей конусов в плоскости продольного сечения выполнены в виде плавно расходящихся линий вверх и вниз от горизонтальной плоскости минимсшьного эксцентриситета, на уровне которой расстояние между скрещиваю1ф1мися осями минимально, a угол захвата равен HyjBo на уровне минимального эксцентриситета и в калиб.ровочной зоне, при этом образую11и1е поверхностей в нижней части подвиж-j ного и неподвижного конусов, расположенные ниже плоскости ь инимального эксцентриситета, выполнены по гиперболам, у которых полуоси образующей нижней части внутреннего конуса имеют соотношения а+ .где а действительная полуось обращуннцей поверхности внутреннего Конуса, мм b мнимая полуось образукхцей поверхности внутреннего конуса, иолг е эксцентриситет на уровне g плоскости минимального эксцентриситета, мм У - угол гирации, град; 0 - радиус нижнего основания внутреннего конуса, мм; Не расстояние от плоскости минимального эксцентриситета до нижнего основавания внутреннего конуса, MMi РОугол наклона касательной к образующей внутреннего конуса в точке пересечения этой образующей с Нижним основанием этого же конуса к горизонтальной плоскости град, полуоси образующей нижней части наружного неподвижного конуса имеют соотношения а.-а + и и |НогО Ц. bi - мнимая полуось образующей наружного, неподвижного конуса, мм;

Изобретение относится к дробиль ому оборудованию, а более конкретно к конусным дробилкам со скрещивающимися осями дробящих элементов (конусов) , которые могут быть использованы для дробления полезных ископаемых и нерудных строительных материалов.

Известна конусная дробилка, у которой осидробящих конусов пересекаются или скрещиваются, а образующие поверхностей этих конусов прямолинейны в верхней и средней частях ка меры дробления и криволине|4ны внизу. Угол захвата у этой дробилки прстоянный на прямолинейном y4acTke камеры дробления и плавно убывает в ее криволинейной части. Причем неподвижный дробящий конус расширяется кверху на прямолинейном участке камеры и книзу на криволинейном, а подвижный сужается кверху. Угол наклона образующих обоих конусов относительно вертикали невелик, и не превышает .

Недостаток профиля камеры дробления такой дробилки состоит в том, что если оси дробящих конусов скрещиваются, внутри подвижного конуса имеет место проскальзывание дробимого материала относительно рабочих поверх ностей конусов, что приводит к интенсивному износу их в верхней и нижней частях камеры дробления и непроизводительному расходу энергии, а также ;сдерживает производительность этих .частей камеры дробления. Проскаль|зывание п:роисходит в результате того, что имеется большая составляющая хода сжатия, направленная вдоль образующих конусов.

Наиболее близкой к иэобетеншо по технической сущности является конусная Дробилка, содержащая установленный иа станине наружный неподвижный конус Приводной вал, состоящий из нижней вертикальной и эксцентрично расположе|ной верхнегй наклонной частей-, имеющих скрещивающиеся геометрические оси, закрепленный на верхней части вала внутренний подвижный дробящий конус, образованную рабочими поверхностями jKOHycoB камеру дробления с переменным углом захвата и зоной калибровки 21 .

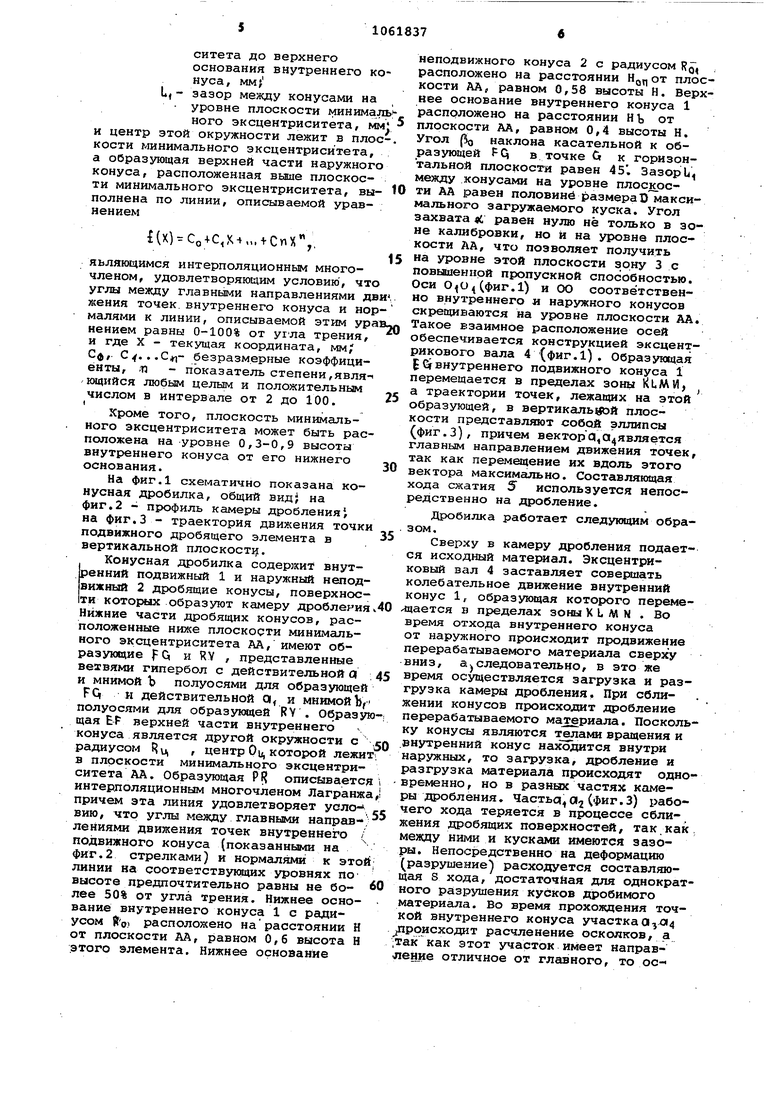

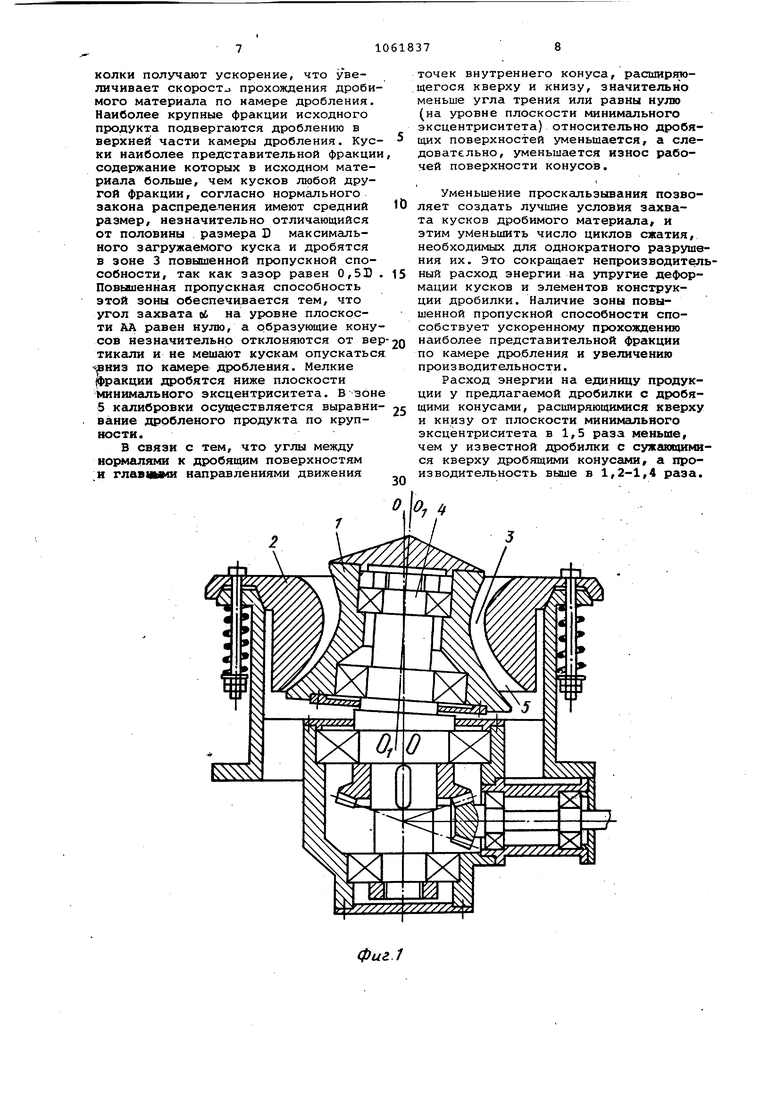

I Наиболее эффективной работы такой дробилки можно добиться, если оси конусов скрещиваются в средней внутреннего подвижного конуса. ,Так как в этом случае ход подвижiHoro конуса в верхней части камеры дробления, где происходит разрушение наиболее крупных кусков дробимо го материала, увеличивается. Однако ввиду того, что подвижный и неподвижный конусы этой дробилки выполнены сужающимися кверху, главные направления движения, вдоль которых точки подвижного элемента имеют наибольшие перемещения, в верхней части камеры дробления образуют с нормалями к дробящим поверхностям угол, близкий или равный углу трения. В результате этого в верхней части камеры дробления происходит проскальзывание кусков дробимого материала относительно поверхностей конусов, что приводит к интенсивному износу последних. Проскальз вание ухудшает условия захвата кусков перерабатываемого материала, вследствие чего для однократного ра pSШIeния их необходимо несколько цик . лой сближения конусов. Это приводит к непроизводительному расходу энергии и сдерживает производительность верхней части камеры дробления. . Целью изобретения является сниже ние износа рабочих поверхностей конусов и расхода энергии на единицу продукции при одновременном увеличении производительности путем умен шения проскальзывания относительно конусов перерабатываемого материала и создания благоприятных условий для ускоренного прохождения его через камеру дробления. Укааанная цель достигается тем, что в конусной дробилке, содержащей установленный на станине наружный неподвижный конус, приводной вал, состоящий из нижней вертикальной и эксцентрично расположенной верхней наклонной частей, имеющих скрещивгшзщиеся геометрические оси, закрепленный на верхней части вала вну ренний подвижный дробящий конус, образованную рабочими поверхностями, конусов камеру дробления с переменным углом захвата и зоной калиб ровки, образуквдие рабочих поверхностей конусов в плоскости продольного сечения выполнены в виде плав.но расходящихся линий вверх и вниз от горизонтальной плоскости минимального эксцентриситета, на уровне которой расстояние между скрещивающимися осями минимально, а угол захвата равен нулю на уровн минимального зксцентркситета и в калибровочной зоне при этом образующие поверхностей в нижней части подвижного и неподвижного конусов, расположенные ниже плоскости минимальног эксцентриситета, выполнены по гипер болам, у которых полуоси образующей нижней части внутреннего конуса име ют соотношения: „г о о 1 I е -j R---;мЪ. . -q , ° V3o )f действительная полуось образующей поверхности внутреннего конуса, мм: мнимая полуось образующей поверхности внутреннего конуса, мм эксцентриситет на уровне плоскости минимального эксцентриситета, мм; угол гирации, град., радиус нижнего основания внутреннего конуса, мм/ расстояние от плоскости минимального эксцентриситета до нижнего основания внутреннего конуса, мм/ угол наклона касательной к образующей внутреннего конуса в точке пересечения этой образующей с нижним основанием этого же конуса к горизонтальной плоскости, град/ азующей нижней части наодвижного конуса имеют к: +- ,-«V мнимая.полуось образующей наружного неподвижного конуса, мм; расстояние от плоскости минимального эксцентриситета до нижнего.основа ния наружного неподвижного конуса, мм, действительная полуось образующей наружного неподвижного конуса, MMj радиус нижнего основания наружного неподвижного конуса, мм; действительная полуось образующей внутреннего конуса, мм, образующая верхней части внутреннего конуса, расположенная выше плоскости минимального эксцентриситета, выполнена по дуге окружности с радиусом ралиус окружности, мм; расстояние от плоскости минимального эксцентриситета до верхнего основания внутреннего ко нуса, мм; L(- зазор между конусами на уровне плоскости минимал ного эксцентриситета, MM и центр этой окружности лежит в плос кости минимального эксцентриситета, а образующая верхней части наружного конуса, расположенная выше плоскости минимального эксцентриситета, выполнена по линии, описываемой уравнением{(x) Co+C,,4-v,..1-CnX,, яьляняцимся интерполяционным многочленом, удовлетворяющим условию, что углы между главными направлениями лв жения точек, внутреннего конуса и нор малями к линии, описываемой этим ура нением равны 0-100% от угла трения, и где X - текущая координата, мм/ Сф, С... безразмерные коэффициенты, .Т) - показатель степени,явля ющийся любым целым и положительным числом в интервале от 2 до 100. Хроме того, плоскость минимального эксцентриситета может быть расположена на уровне 0,3-0,9 высоты внутреннего конуса от его нижнего основания. На фиг.1 схематично показана конусная дробилка, общий вид на фиг.2 - профиль камеры дробления на фиг.З - траектория движения точки подвижного дробящего элемента в вертикальной плоскост. Конусная дробилка содержит внутренний подвижный 1 и наружный неподвижный 2 дробящие конусы, поверхности которых образуют камеру дробления Нижние части дробящих конусов, расположенные ниже плоскости минимального эксцентриситета АА, имеют образующие р Ci и RY , представленные вежвями гипербол с действительной Я и мнимой Ъ полуосями для образующей FQ и действительной а и мнимойЬ, полуосями для образующей RY. Образу щая EF верхней части внутреннего конуса является другой окружности с радиусом Rц , центр Оц которой лежи в плоскости минимального эксцентриситета АА. Образующая Р( описываетс интерполяционным многочленом Лагранж причем эта линия удовлетворяет уело- ВИЮ, что углы между главными направлениями движения точек внутреннего / подвижного конуса (показанными на фиг.2 стрелками) и нормалями к это линии на соответствующих уровнях ito высоте предпочтительно равны не более 50% от угла трения. Нижнее основание внутреннего конуса 1 с радиусом Roi расположено нарасстоянии Н от плоскости АА, равном 0,6 высота Н этого элемента. Нижнее основание неподвижного конуса 2 с радиусом RQ, расположено на расстоянии Н от плоскости АА, равном 0,58 высоты Н. Верхнее основание внутреннего конуса 1 расположено на расстоянии НЪ от плоскости АА, равном 0,4 высоты Н. Угол fllo наклона касательной к образующей FQ в точке G к горизонтальной плоскости равен 45. ЗазорU между конусами на уровне плоскости АА равен половине размера D максимального загружаемого куска. Угол захвата t равен нулю не только в зоне калибровки, но и на уровне плоскости АА, что позволяет получить на уровне этой плоскости зону 3 с повышенной пропускной способностью. Оси (фиг.1) и ОС соответственно внутреннего и наружного конусов скрещиваются на уровне плоскости АА. Такое взаимное расположение осей обеспечивается конструкцией эксцентрикового вала 4 (фиг.1) . Образукхцая Gf внутреннего подвижного конуса 1 перемещается в пределах зоны IvLMVIj а траектории точек, лежащих на этой образующей, в вертикальной плоскости представляют собой эллипсы (фиг.З), причем вектор О, а является главным направлением движения точек, так как перемещение их вдоль этого вектора максимально. Составляющая хода сжатия 5 используется непосредственно на дробление. Дробилка работает следующим образом. Сверху в камеру дробления подается исходный матегдаал. Эксцентриковый зал 4 заставляет совершать колебательное движение внутренний конус 1, образующая которого перемещается в пределах зоны К L ЛЛ N . Во время отхода внутреннего конуса от наружного происходит продвижение перерабатываемого материала сверзсу вниз, аJследовательно, в это же время осуществляется загрузка и разгрузка камеры дробления. При сближении конусов происходит дробление перерабатываемого ма гериала. Поскольку конусы являются телами вращения и внутренний конус находится внутри нарьжных, то загрузка, дробление и разгрузка материала происходят одновременно, но в разных частях камеры дробления, Частьа а(фиг.3) рабочего хода теряется в процессе сближения дробящих поверхностей, так.как, между HHivm и кусками имеются зазоры. Непосредственно на деформацию разрушение) расходуется составляющая S хода, достаточная для однократного разрушения кусков дробимого материала. Во время прохождения точкой внутреннего конуса участка03 4 ПРОИСХОДИТ расчленение осколков, а ;Так как этот участок имеет направление отличное от главного, то ос- колки получают ускорение, что увеличивает скорости прохождения дроби мого материала по камере дробления. Наиболее крупные фракции исходного продукта подвергаются дроблению в верхней части камеры дробления. Кус ки наиболее представительной фракци содержание которых в исходном материала больше, чем кусков любой другой фракции, согласно нормального закона распределения имеют средний размер, незначительно отличающийся от половины размера D максимального загружаемого куска и дробятся в зоне 3 повышенной пропускной способности, так как зазор равен 0,53) Повышенная пропускная способность этой зоны обеспечивается тем, что угол захвата в6 на уровне плоскости АА равен нулю, а образующие кону сов незначительно отклоняются от ве тикали и не мешают кускам опускатьс «эниз по камере дробления. Мелкие (фракции дробятся ниже плоскости минимального эксцентриситета. В зон 5 калибровки осуществляется выравни вание дробленого продукта по крупности. В связи с тем, что углы между нормалями к дробящим поверхностям и главными направлениями движения

фиг 1 точек внутреннего конуса, расширятощегося кверху и книзу, значительно меньше угла трения или равны нулю (на уровне плоскости минимального эксцентриситета) относительно дробящих поверхностей уменьшается, а следовательно, уменьшается износ рабочей поверхности конусов. Уменьшение проскальзывания позволяет создать лучшие условия захвата кусков дробимого материала, и этим уменьшить число циклов сжатия, необходимых для однократного разрушения их. Это сокращает непроизводительный расход энергии на упругие деформации кусков и элементов конструкции дробилки. Наличие зоны повышенной пропускной способности способствует ускоренному прохождению наиболее представительной фракции по камере дробления и увеличению производительности. Расход энергии на единицу продукции у предлагаемой дробилки с дробящими конусами, расширяющимися кверху и книзу от плоскости минимального эксцентриситета в 1,5 раза меньше, чем у известной дробилки с сужающимися кверху дробящими конусами, а производительность выше в 1,2-1,4 раза.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Конусная дробилка в.д.руднева | 1974 |

|

SU596281A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| 1973 |

|

SU826971A3 | |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

Авторы

Даты

1983-12-23—Публикация

1981-12-23—Подача