Изобретение относится к обработке металлов давлением, в частности к технологии холодной штамповки, и может быть использовано при изготовлении точных ступенчатых по наружной и внутренней поверхностям осесимметричных изделий.

Целью изобретения является повышение точности получаемых деталей и снижение трудоемкости их изготовления.

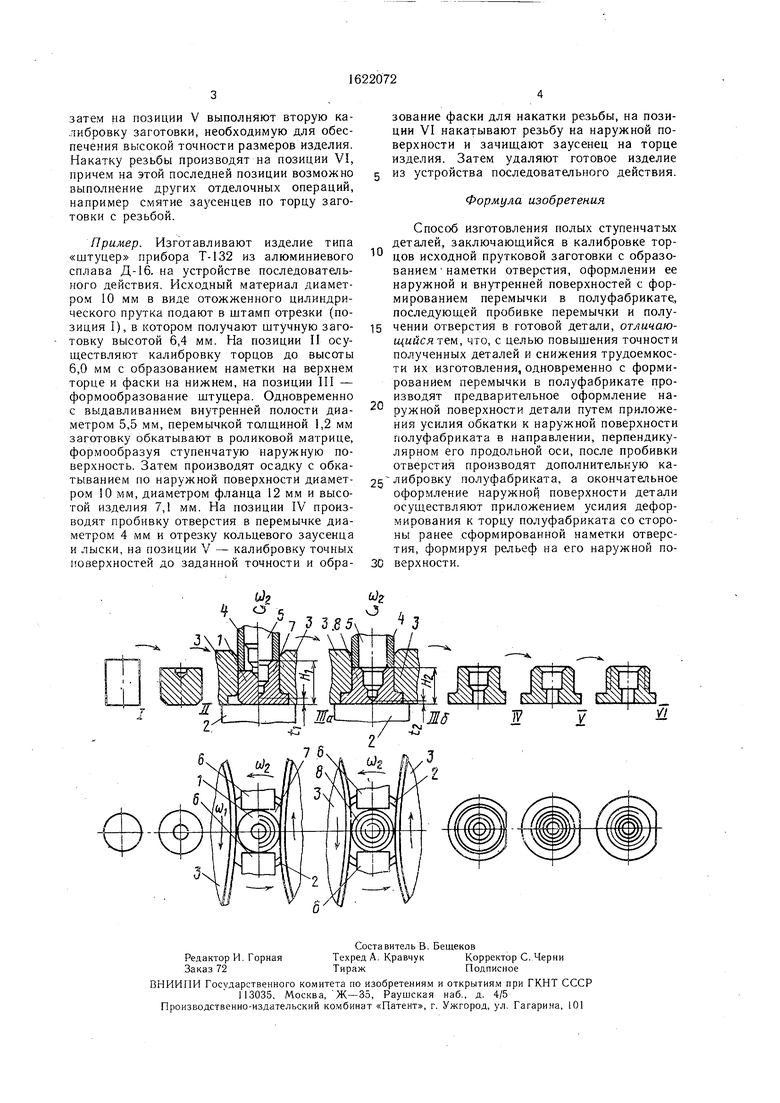

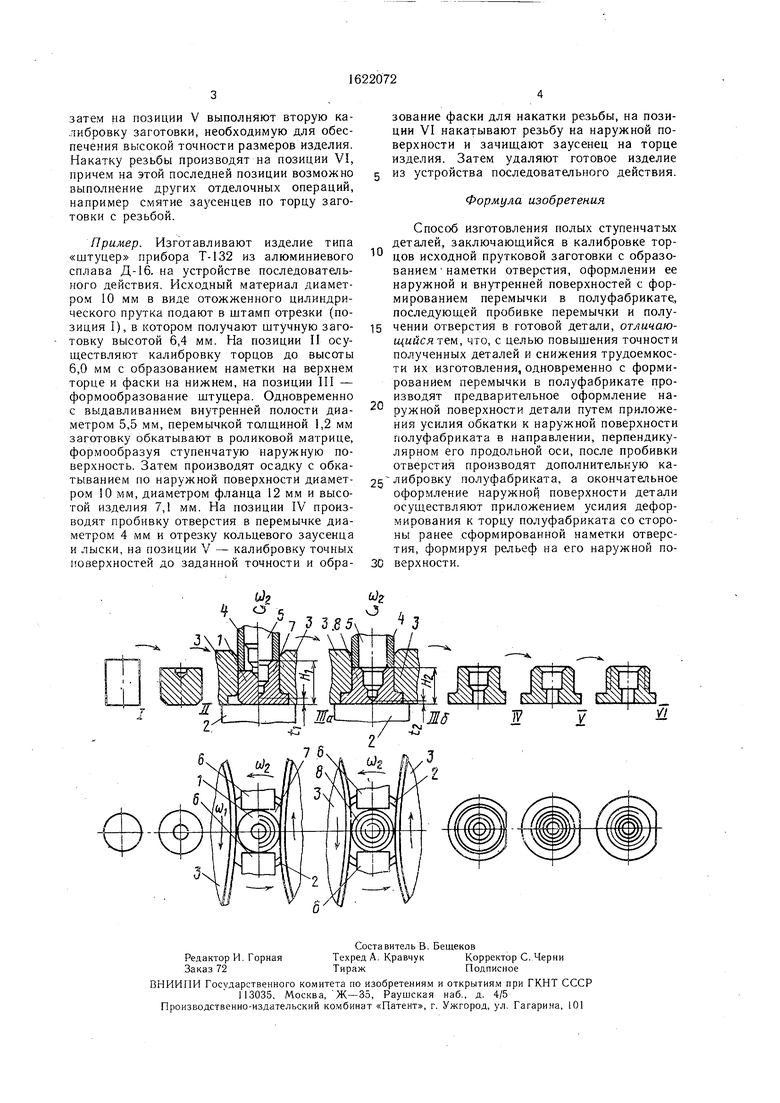

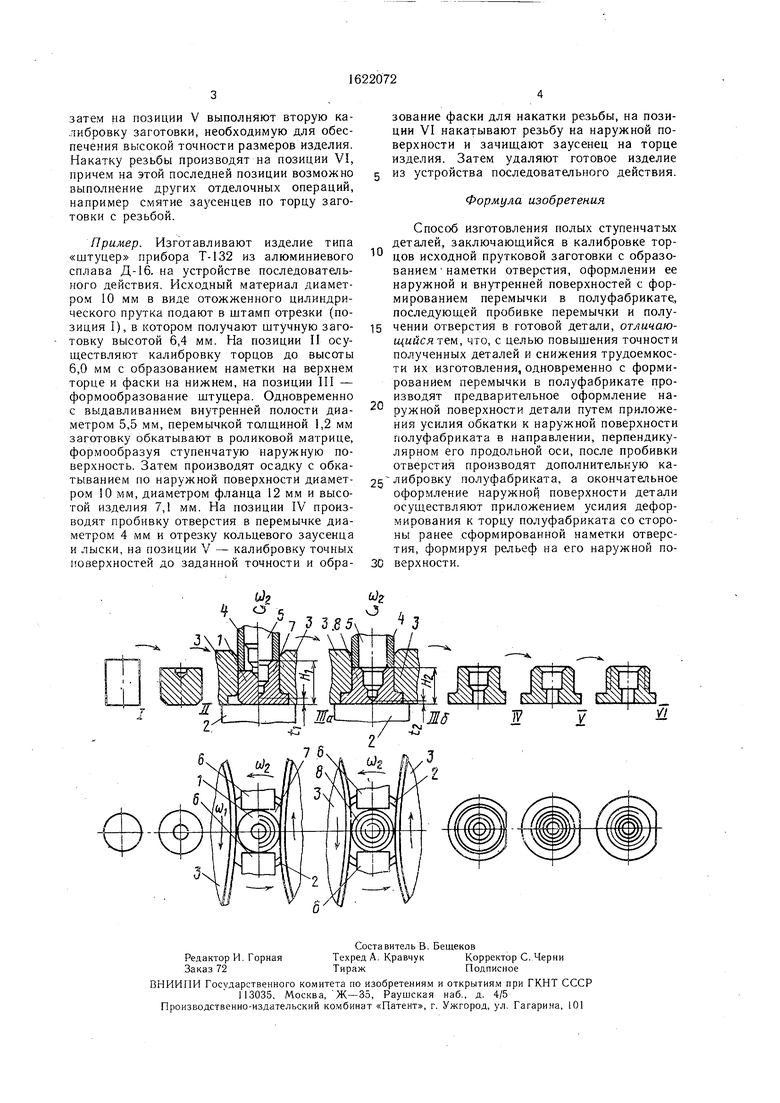

На чертеже показана схема осуществления предлагаемого способа.

Способ осуществляют следующим образом.

Исходный материал в виде цилиндрического прутка под-ают в штамп отрезки, в котором получают мерную заготовку. На позиции II осуществляют первую калибровку торцов с образованием наметки под отверстие. На позиции III процесс формообразования заготовки 1 производят в роликовой матрице, которая представлена вращающимися упором 2, роликами 3, которые вращаются в противоположных направлениях с угловой скоростью , пуансонами осадки 4 и выдавливания 5, вращающимися совместно С ЗаГОТОВКОЙ 1 С УГЛОВОЙ СКОРОСТЬЮ 0)j,

а также неподвижными в процессе формообразования губками 6. На позиции 111 выполняют основное формообразование изготавливаемого изделия из цилиндрической заготовки. На этой позиции выполняют две операции: операцию Ilia - выдавливание с одновременным обкатыванием заготовки 7 в роликовой матрице и при дальнейшем перемещении инструмента операцию 1116 - осадку с обкатыванием в этой же роликовой матрице до полного формообразования заготовки 8. После выполнения операции Ilia перемычка имеет толщину t и заготовка 7 высоту Н, а после операции III6 перемычка имеет толщину t и заготовка 8 высоту HI, причем и . На последчющих позициях выполняют незначительное формообразование заготовки 8 с целью ее доработки: пробивку отверстия в перемычке, выполнение лысок, фасок, резьбы и обеспечивают высокую точность заданных размеров и качества поверхности. Для этого на позиции IV выполняют пробивку отверстия в перемычке и, например, обрезк лыски,

О N ЬО

О 3

Ю

затем на позиции V выполняют вторую калибровку заготовки, необходимую для обеспечения высокой точности размеров изделия. Накатку резьбы производят на позиции V5, причем на этой последней позиции возможно выполнение других отделочных операций, например смятие заусенцев по торцу заготовки с резьбой.

Пример. Изготавливают изделие типа «штуцер прибора Т-132 из алюминиевого сплава Д-16. на устройстве последовательного действия. Исходный материал диаметром 10 мм в виде отожженного цилиндрического прутка подают в штамп отрезки (позиция I), в котором получают штучную заготовку высотой 6,4 мм. На позиции II осуществляют калибровку торцов до высоты 6,0 мм с образованием наметки на верхнем торце и фаски на нижнем, на позиции III - формообразование штуцера. Одновременно с выдавливанием внутренней полости диаметром 5,5 мм, перемычкой толщиной 1,2 мм заготовку обкатывают в роликовой матрице, формообразуя ступенчатую наружную поверхность. Затем производят осадку с обкатыванием по наружной поверхности диаметром 10 мм, диаметром фланца 12 мм и высотой изделия 7,1 мм. На позиции IV производят пробивку отверстия в перемычке диаметром 4 мм и отрезку кольцевого заусенца и лыски, на позиции У - калибровку точных поверхностей до заданной точности и обра

зование фаски для накатки резьбы, на позиции VI накатывают резьбу на наружной поверхности и зачищают заусенец на торце изделия. Затем удаляют готовое изделие из устройства последовательного действия.

Формула изобретения

Способ изготовления полых ступенчатых деталей, заключающийся в калибровке тор цов исходной прутковой заготовки с образованием наметки отверстия, оформлении ее наружной и внутренней поверхностей с формированием перемычки в полуфабрикате, последующей пробивке перемычки и получении отверстия в готовой детали, отличаю- щийсятем, что, с целью повышения точности полученных деталей и снижения трудоемкости их изготовления, одновременно с формированием перемычки в полуфабрикате производят предварительное оформление наружной поверхности детали путем приложения усилия обкатки к наружной поверхности полуфабриката в направлении, перпендикулярном его продольной оси, после пробивки отверстия производят дополнительную ка5 либровку полуфабриката, а окончательное оформление наружной поверхности детали осуществляют приложением усилия деформирования к торцу полуфабриката со стороны ранее сформированной наметки отверстия, формируя рельеф на его наружной по0 верхности.

0

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ ВТУЛКИ С ФЛАНЦЕМ | 2000 |

|

RU2185916C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ВТУЛКИ С ФЛАНЦЕМ | 2000 |

|

RU2194593C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КОРПУСА НАКОНЕЧНИКА ТОРМОЗНОГО ШЛАНГА | 2010 |

|

RU2428273C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОЛЫХ СТУПЕНЧАТЫХ ДЕТАЛЕЙ | 1994 |

|

RU2074049C1 |

| СПОСОБ ПРОИЗВОДСТВА ГАЙКИ | 2012 |

|

RU2510303C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОЛУПУСТОТЕЛЫХ ЗАКЛЕПОК | 1996 |

|

RU2107574C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОЛУПУСТОТЕЛЫХ СТЕРЖНЕВЫХ СТУПЕНЧАТЫХ ДЕТАЛЕЙ | 2000 |

|

RU2175277C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ГОЛОВОК ТОРЦЕВЫХ КЛЮЧЕЙ СО СТУПЕНЧАТОЙ НАРУЖНОЙ ПОВЕРХНОСТЬЮ | 1995 |

|

RU2084305C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОЛУПУСТОТЕЛЫХ СТЕРЖНЕВЫХ СТУПЕНЧАТЫХ ДЕТАЛЕЙ | 2002 |

|

RU2220808C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОКОВКИ С ВЫСОКОЙ СТУПИЧНОЙ ЧАСТЬЮ, ИМЕЮЩЕЙ ГЛУБОКУЮ ПОЛОСТЬ, ГОРЯЧЕЙ ШТАМПОВКОЙ | 2007 |

|

RU2344897C2 |

Изобретение относится к обработке металлов давлением, в частности к способам изготовления полых ступенчатых деталей Цель изобретения - повышение точности получаемых деталей и снижение трудоемкости их изготовления. При формообразовании внутренней поверхности прутковой заготовки к ее наружной поверхности прикладывают усилие обкатки. Окончательно наружный контур детали получают приложением усилия осадки к одному из торцов полуфабриката. Калибровку торцов детали производят после формирования в нем отверстия. I ил.

b)ZЬ)г

-4 /57 3 3.g5v° J

ЕШЕ VI

| Способ изготовления заготовок накидных гаек | 1984 |

|

SU1224085A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1991-01-23—Публикация

1988-01-18—Подача