Изобретение относится к обработке металлов давлением и может быть использовано при изготовлении методом холодной объемной штамповки деталей типа наконечник тормозных шлангов.

Известен способ холодного деформирования удлиненных полых деталей, в котором на первой позиции выдавливают внутреннее углубление с предварительным формированием тонкой цилиндрической части внутри углубления, переносят заготовку на вторую позицию и выполняют обратное выдавливание внутреннего углубления с обратной стороны и осаживают, затем на третьей позиции окончательно выдавливают сквозную внутреннюю полость в центральной части с формированием внутреннего отверстия под последующее формирование внутренней резьбы (Япония, JP №10-110877, кл. F16L 33/00, B60R 16/08).

Недостатками данного способа являются:

- неравномерное распределение деформаций и, соответственно, ухудшение полученных механических свойств по высоте изделия;

- низкая стойкость инструмента на первой позиции при формировании внутреннего углубления с выступающей цилиндрической частью и на третьей позиции при формообразовании сквозного внутреннего отверстия внутри цилиндрической части;

- способ возможно осуществить только при формообразовании заготовки из материала типа алюминия, но не применим при изготовлении из низкоуглеродистой стали;

- низкое качество деталей из-за отсутствия операций, направленных на выравнивание торцов и формирования внутренних и наружных фасок и радиусов.

Наиболее близким техническим решением является способ изготовления корпуса наконечника тормозного шланга, включающий отрезку мерной заготовки с круглым поперечным сечением, выравнивание ее торцов, формирование наметок на торцах заготовки, формирование выдавливанием полостей, осадку фланца, пробивку отверстия и обрезку многогранника на фланце (US 6151777, кл. B21K 1/16, НКИ 29/890.144 28.11.2000, 16 с.).

Недостатками данного способа являются:

- низкая стойкость инструмента на второй позиции при формировании внутренней полости с выступающим внутри цилиндрическим стержнем и на седьмой позиции при прошивании сквозного внутреннего отверстия внутри цилиндрического стержня;

- низкое качество деталей и возможность образования трещин и складок из-за многократного оформления внутреннего диаметра под нарезку резьбы.

Изобретение решает задачу повышения качества деталей и повышения стойкости инструмента за счет более равномерного распределения деформаций в сечениях по высоте штампуемой заготовки, исключения складок и штамповочных трещин.

Поставленная задача решена тем, что в способе изготовления корпуса наконечника тормозного шланга, включающем отрезку исходной заготовки с круглым поперечным сечением, выравнивание ее торцов, формирование наметок на торцах заготовки, формирование выдавливанием полостей, осадку фланца, пробивку отверстия и обрезку многогранника на фланце, согласно изобретению после формирования наметок на торцах заготовки производят ее редуцирование, осуществляют формирование полостей большего и меньшего диаметров, причем формирование полости большего диаметра производят обратным выдавливанием на участке большего диаметра отредуцированной заготовки, а на последующем переходе производят осадку фланца одновременно с калибровкой полости большего диаметра, при этом высоту упомянутой полости большего диаметра сохраняют на всех последующих переходах.

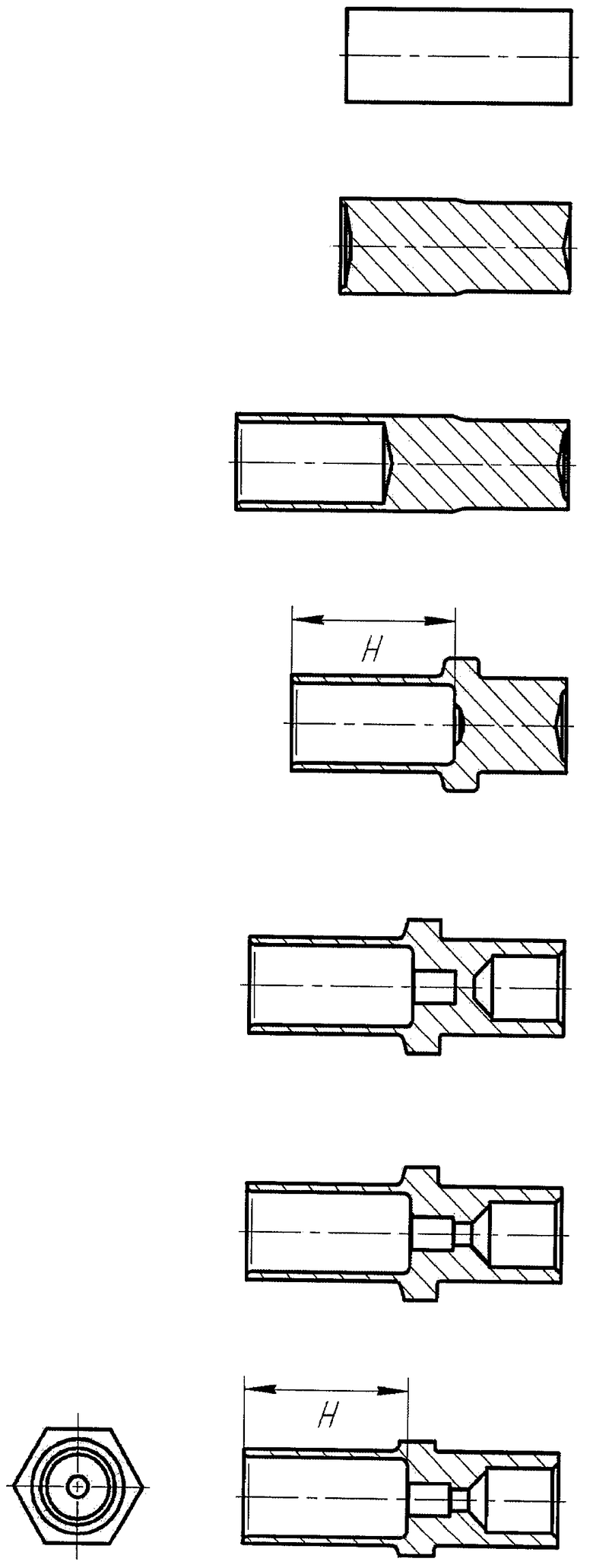

Изобретения поясняется чертежом.

Способ осуществляется следующим образом.

Корпус наконечника тормозного шланга изготавливают на холодновысадочном автомате NH615. От бунта стали марки 10Ю отрезают мерную заготовку с круглым поперечным сечением, на первой позиции производят редуцирование цилиндрического участка меньшего диаметра с выравниванием обоих торцов и формированием наметки под последующее выдавливание полости большего диаметра, затем заготовку параллельно переносят на вторую позицию, производят обратное выдавливание полости большего диаметра и формуют наружную фаску на цилиндрическом участке стержня меньшего диаметра. Далее заготовку параллельно переносят на третью позицию, где получают на заготовке фланец осадкой, одновременно с противоположного торца калибруют по глубине ранее выдавленную полость большего диаметра под последующее образование в ней выдавливанием второй внутренней полости. На этой же позиции с торца цилиндрического участка заготовки меньшего диаметра калибруют предварительную наметку для выдавливания полости меньшего диаметра. На следующую позицию заготовку переносят параллельно, где выдавливают вторую внутреннюю полость и на противоположном торце производят обратное выдавливание полости меньшего диаметра под последующее формообразование резьбы, при этом уменьшают перемычку между ними. На пятую позицию заготовку переносят параллельно, где пробивают сквозное отверстие. На последней позиции производят обрезку фланца под многогранник.

Предлагаемый способ изготовления корпуса наконечника обеспечивает оптимальные условия пластической деформации заготовки и гарантирует высокое качество получаемых изделий.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ ЗАГОТОВКИ КОРПУСА НАКОНЕЧНИКА ТОРМОЗНОГО ШЛАНГА | 2012 |

|

RU2498876C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КОЛЕСНОЙ ГАЙКИ | 2001 |

|

RU2209703C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КОЛЕСНОЙ ГАЙКИ | 2002 |

|

RU2229953C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ВТУЛКИ С ФЛАНЦЕМ | 2000 |

|

RU2194593C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МНОГОГРАННЫХ ФЛАНЦЕВЫХ ГАЕК С ПОЛЫМ ЦИЛИНДРИЧЕСКИМ ПОДГОЛОВКОМ | 1996 |

|

RU2101123C1 |

| Способ изготовления многогранных гаек с выпукло-вогнутой боковой поверхностью и фланцем | 1990 |

|

SU1804367A3 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОЛЫХ ДЕТАЛЕЙ СО СТУПЕНЯМИ НА НАРУЖНОЙ ПОВЕРХНОСТИ И ХОЛОДНОВЫСАДОЧНЫЙ ИНСТРУМЕНТ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2006 |

|

RU2329117C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ВТУЛКИ С НАРУЖНЫМ КОЛЬЦЕВЫМ ЭЛЕМЕНТОМ | 2000 |

|

RU2191088C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ БОЛТОВ | 2001 |

|

RU2203157C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КОЛЕСНОЙ ГАЙКИ | 2010 |

|

RU2449853C1 |

Изобретение относится к обработке металлов давлением и может быть использовано при изготовлении методом холодной объемной штамповки деталей типа наконечник тормозных шлангов. Способ включает отрезку исходной заготовки, выравнивание ее торцов, формирование наметок на торцах заготовки, формирование выдавливанием полостей, осадку фланца, пробивку отверстия и обрезку многогранника на фланце. После формирования наметок на торцах заготовки производят ее редуцирование, осуществляют формирование полостей большего и меньшего диаметров. Формирование полости большего диаметра производят обратным выдавливанием на участке большего диаметра отредуцированной заготовки. На последующем переходе производят осадку фланца одновременно с калибровкой полости большего диаметра. Высоту упомянутой полости большего диаметра сохраняют на всех последующих переходах. В результате обеспечивается повышение качества деталей и повышение стойкости инструмента. 1 ил.

Способ изготовления корпуса наконечника тормозного шланга, включающий отрезку исходной заготовки с круглым поперечным сечением, выравнивание ее торцов, формирование наметок на торцах заготовки, формирование выдавливанием полостей, осадку фланца, пробивку отверстия и обрезку многогранника на фланце, отличающийся тем, что после формирования наметок на торцах заготовки производят ее редуцирование, осуществляют формирование полостей большего и меньшего диаметров, причем формирование полости большего диаметра производят обратным выдавливанием на участке большего диаметра отредуцированной заготовки, а на последующем переходе производят осадку фланца одновременно с калибровкой полости большего диаметра, при этом высоту упомянутой полости большего диаметра сохраняют на всех последующих переходах.

| US 6151777 A, 28.11.2000 | |||

| RU 95115118 A, 27.07.1997 | |||

| НАКОНЕЧНИК ДЛЯ СВАРОЧНОЙ ГОРЕЛКИ И СПОСОБ ИЗГОТОВЛЕНИЯ НАКОНЕЧНИКА ДЛЯ СВАРОЧНОЙ ГОРЕЛКИ | 1994 |

|

RU2079787C1 |

| US 6189199 B1, 20.02.2001. | |||

Авторы

Даты

2011-09-10—Публикация

2010-02-02—Подача