Изобретение относится к обработке металлов давлением, в частности к технологии холодной объемной штамповки (ХОШ), и может быть использовано при изготовлении точных ступенчатых по наружной и внутренней поверхностей осесимметричных деталей, в том числе втулки с фланцем.

Известен способ изготовления полых ступенчатых деталей, в котором отрезают мерную заготовку, далее осуществляют калибровку торцев с образованием наметки, на следующей позиции выполняют основное формообразование внутренних полостей и наружный фланец, на четвертой позиции пробивают предварительно отверстие, на пятой позиции оформляют окончательно внутреннюю полость и наружную поверхность, на последней позиции накатывают наружную резьбу и зачищают заусенец на торце изделия (см. а.с. 1622072, кл. В 21 К 1/68).

Недостатками этого способа являются:

- низкая производительность, т.к. деталь изготавливают из штучной заготовки, а вследствие этого высокая трудоемкость;

- сложная конструкция применяемого шестипозиционного устройства последовательного действия;

- низкая точность размеров отверстия, т.к. при калибровке торцов происходит искажение ранее сформированных внутренних поверхностей.

Наиболее близким техническим решением является способ изготовления втулки с наружным кольцевым элементом, сущность которого заключается в том, что отрезают заготовку круглого сечения, выравнивают торцы, оформляют наметку и закругление с радиусом R на одном торце и небольшую наметку на другом торце. На следующей позиции осаживают фланец с оформлением фаски полости большего диаметра, а на противоположном торце оформляют небольшое коническое углубление. На третьей позиции со стороны фланца осуществляют выдавливание полости большего диаметра и оформляют предварительную наметку под пробивку отверстия с противоположного торца. Далее выдавливают полость меньшего диаметра со стороны фланца с одновременным оформлением окончательной наметки под пробивку отверстия и наружной фаски с противоположного торца. На последней позиции оформляют наружный кольцевой элемент на торце фланца и пробивают отверстие (см. патент РФ 2122917, кл. В 21 К 1/00).

Данный способ имеет следующие недостатки:

- некачественное заполнение боковой и опорной поверхностей фланца на второй позиции, что приводит к неравномерному формообразованию на последующих позициях;

- при выдавливании внутренних полостей на третьей и четвертой позициях из-за неравномерного течения металла не обеспечивается перпендикулярность опорного торца фланца относительно оси отверстия под нарезку резьбы втулки и не исключается образование заусенцев.

Задачей данного изобретения является:

- повышение точности штампованных деталей;

- упрощение конструкции применяемой оснастки и штамповочного инструмента;

- снижение трудоемкости изготовления деталей.

Поставленная задача решена тем, что в способе изготовления втулки с фланцем отрезают заготовку круглого сечения, выравнивают торцы, осаживают фланец, выдавливают полости на фланце, оформляют наметки под пробивку и пробивают отверстие под нарезку резьбы. При осадке фланца на второй позиции на его торце по периметру формуют кольцевой конический выступ, внутреннюю боковую поверхность которого относительно опорного торца фланца выполняют под углом α не менее 10o и не более 15o, а наименьший вписанный диаметр D1 данного выступа выполняют не более 0,9 диаметра фланца D, при этом боковую поверхность фланца выполняют конической формы и на последней позиции осуществляют локальную осадку кольцевого выступа и подчеканивают опорный торец фланца втулки.

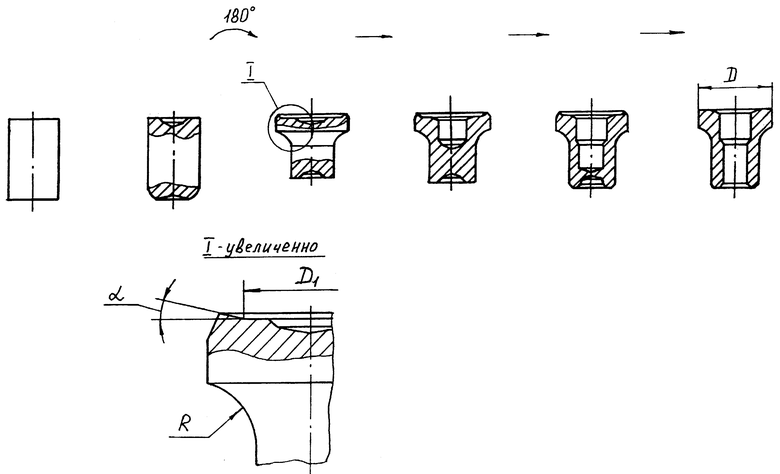

Изобретение поясняется чертежом.

Способ осуществляют следующим образом.

На холодно-высадочном автомате модели М 16Г от прутка круглого сечения из стали 20 кп отрезают заготовку мерной длины и на первой позиции осуществляют выравнивание торцев, на одном из них оформляют закругление и наметку, а также небольшую коническую наметку на другом торце. На следующую позицию заготовку переносят с поворотом на 180o и осаживают фланец с кольцевым коническим выступом по его периметру, формуют фаску полости большего диаметра, а также галтель радиусом R от цилиндрического участка заготовки к фланцу. Далее осуществляют параллельный перенос и со стороны фланца выдавливают полость большего диаметра, а на противоположном торце оформляют предварительную наметку фаски отверстия для последующей нарезки резьбы. На четвертую позицию заготовку переносят параллельно и со стороны фланца выдавливают полость меньшего диаметра, а на противоположном торце оформляют наружные фаски и наметку под пробивку отверстия для нарезки резьбы.

На последнюю позицию заготовку переносят параллельно, где осаживают конический выступ, подчеканивают опорный торец на фланце и пробивают отверстие под нарезку резьбы.

Благодаря оптимизации технологических переходов достигнуто уменьшение их количества и вследствии этого появилась возможность автоматизировать процесс за счет применения холодно-высадочных автоматов с высокой производительностью. По сравнению с прототипом достигнуто уменьшение количества штамповой оснастки и упрощение ее конструкции.

За счет применения на последней позиции метода локальной осадки ранее сформированного кольцевого выступа, подчеканки опорного торца фланца и пробивки отверстия достигается высокая точность размеров фланца, отверстия и требуемая перпендикулярность торцевой поверхности фланца к оси отверстия.

Благодаря штамповке на второй позиции боковой поверхности фланца конической формы достигается повышение стойкости инструмента и исключается образование заусенцев на последующих позициях.

Предлагаемый способ формообразования обеспечивает оптимальные условия пластической деформации заготовки и гарантирует высокое качество получаемых изделий.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ ВТУЛКИ С ФЛАНЦЕМ | 2000 |

|

RU2194593C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ВТУЛКИ С НАРУЖНЫМ КОЛЬЦЕВЫМ ЭЛЕМЕНТОМ | 1997 |

|

RU2122917C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЗАГОТОВОК САМОКОНТРЯЩИХСЯ ГАЕК С НЕЙЛОНОВЫМ КОЛЬЦОМ И ФЛАНЦЕМ | 2003 |

|

RU2254199C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КОЛЕСНОЙ ГАЙКИ | 2001 |

|

RU2209703C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КОЛЕСНОЙ ГАЙКИ | 2002 |

|

RU2229953C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МНОГОГРАННЫХ ФЛАНЦЕВЫХ ГАЕК С ПОЛЫМ ЦИЛИНДРИЧЕСКИМ ПОДГОЛОВКОМ | 1996 |

|

RU2101123C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ВТУЛКИ С НАРУЖНЫМ КОЛЬЦЕВЫМ ЭЛЕМЕНТОМ | 2000 |

|

RU2191088C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КОРПУСА НАКОНЕЧНИКА ТОРМОЗНОГО ШЛАНГА | 2010 |

|

RU2428273C1 |

| СПОСОБ ПОЛУЧЕНИЯ ГОЛОВОК ТОРЦЕВЫХ КЛЮЧЕЙ | 1995 |

|

RU2071863C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ГОЛОВОК ТОРЦОВЫХ КЛЮЧЕЙ С РИФЛЕНОЙ НАРУЖНОЙ ПОВЕРХНОСТЬЮ | 1995 |

|

RU2080955C1 |

Изобретение относится к обработке металлов давлением, в частности к технологии холодной объемной штамповки (ХОШ), и может быть использовано при изготовлении точных ступенчатых по наружной и внутренней поверхностей осесимметричных деталей, в том числе втулки с фланцем. Технический результат - повышение точности штампованных деталей, упрощение конструкции применяемой оснастки и штамповочного инструмента, снижение трудоемкости изготовления деталей. Технический результат достигается тем, что в способе изготовления втулки с фланцем отрезают заготовку круглого сечения, выравнивают торцы, осаживают фланец, выдавливают полости на фланце, оформляют наметки под пробивку и пробивают отверстие под нарезку резьбы. При осадке фланца на второй позиции на его торце по периметру формуют кольцевой конический выступ, внутреннюю боковую поверхность которого относительно опорного торца фланца выполняют под углом α не менее 10o и не более 15o, а наименьший вписанный диаметр D1 данного выступа выполняют не более 0,9 диаметра фланца D, при этом боковую поверхность фланца выполняют конической формы и на последней позиции осуществляют локальную осадку кольцевого выступа и подчеканивают опорный торец фланца втулки. 1 з.п. ф-лы, 1 ил.

| СПОСОБ ИЗГОТОВЛЕНИЯ ВТУЛКИ С НАРУЖНЫМ КОЛЬЦЕВЫМ ЭЛЕМЕНТОМ | 1997 |

|

RU2122917C1 |

| Способ изготовления многогранных гаек с выпукло-вогнутой боковой поверхностью и фланцем | 1990 |

|

SU1804367A3 |

| СПОСОБ НАНЕСЕНИЯ ПЛЕНОК НА ОСНОВЕ ОКСИДА КРЕМНИЯ | 1988 |

|

RU2030483C1 |

| RU 94000728 A1, 10.11.1995. | |||

Авторы

Даты

2002-07-27—Публикация

2000-06-14—Подача