Изобретение относится к металлургии, конкретнее к машинам непрерывного литья заготовок.

Известен способ ремонта гильз кристаллизаторов фирмы "Nippon Steel" , при котором гильзы кристаллизатора правят внутри у корпуса без демонтажа гильзы с помощью домкрата и формующих плит (см. E. Keprmenn, D.Hoffmann "Handbook on Continuous Casting" Aluminium Verlag, Dusseldorf, 1980, с.259, патент N 1421).

Недостатком этого способа является то, что исправлению подвергается выпучивание стенки гильзы в зоне мениска. Износ стенки в нижней части гильз остается, в связи с этим возникает обратный конус в гильзе и возрастает количество прорывов.

Наиболее близким к изобретению является способ ремонта гильзы кристаллизатора с износостойким покрытием, который включает восстановление исходных размеров рабочей полости гильзы путем покрытия поверхности гильзы медью, протягивания гильзы кристаллизаторов на длинной внутренней оправке, имеющей исходные размеры рабочей полости гильзы, через фильеру с обжатием стенок по толщине [1].

При использовании этого способа часто происходит отслоение нанесенного медного слоя из-за различных свойств нанесенного медного слоя и основного материала.

Из-за отсутствия надежных способов ремонта гильз кристаллизаторов в настоящее время общепринятой практикой является сдача гильз в металлолом.

Техническим результатом изобретения является снижение расхода меди.

Для этого предлагаемый способ ремонта гильзы кристаллизатора с износостойким покрытием включает восстановление исходных размеров рабочей полости гильзы путем протягивания гильзы кристаллизатора на длинной внутренней оправке, имеющей исходные размеры рабочей полости гильзы, через фильеру с обжатием стенок по толщине, при этом в указанном способе перед восстановлением исходных размеров рабочей полости осуществляют снятие покрытия с рабочей полости гильзы, ее шлифование и дорнирование с обжатием стенки гильзы по толщине на 3 - 15% и увеличением внутренних размеров рабочей полости на 0,5 - 3% на сторону, а после восстановления осуществляют нанесение покрытия, при этом в процессе восстановления протягивание гильзы через фильеру осуществляют с обжатием стенок по толщине на 5 - 25%.

Снятие гальванического покрытия производится химическим или электрохимическим способом. Сначала производят очистку гильз, прошедших эксплуатацию, от сгоревшей смазки и грязи в ваннах очистки, заканчивают очистку промывкой в горячей воде с использованием щеток для обработки. Химический способ удаления наиболее распространенного хромового покрытия заключается в растворении в гуммированной ванне с соляной кислотой. Затем производится щелочномоечная обработка внутренней поверхности гильзы в холодной воде. При электрохимическом способе хромовое покрытие удаляется анодным растворением в электролите, содержащем едкий натр.

Для сглаживания поверхностных дефектов внутренней поверхности гильзы используют электрохимическое полирование в ортофосфорной кислоте с хромовым ангидридом.

После снятия покрытия гильзу устанавливают на специальный шлифовальный станок. При этом удаляют неглубокие местные дефекты и уменьшают глубину дефектов в виде задиров и глубоких рисок в нижней части с 1,0 до 0,6 - 0,8 мм.

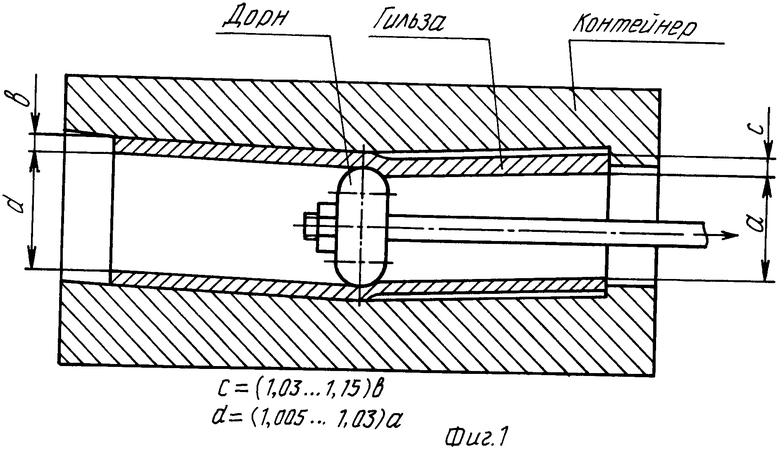

Гильзу со шлифованной внутренней поверхностью, имеющую сохранившиеся дефекты и неравномерную толщину стенок по высоте, передают на установку дорнирования. При дорнировании несколькими дорнами обжимают стенку по толщине на 3-15% и увеличивают размеры внутренней полости на 0,5 - 3% на сторону (фиг. 1). В процессе дорнирования стенка выглаживается и получается поверхностный наклеп. Глубина дефектов в виде задиров и рисок уменьшается до 0,1 - 0,2 мм. Первоначальная толщина стенки гильзы обычно составляет 7 - 10% от размера стороны гильзы сортового кристаллизатора. Чем больше размер стороны гильзы, тем толще стенка. Необходимое обжатие при дорнировании уменьшается с увеличением толщины стенки. Размеры внутренней рабочей полости при дорнировании увеличиваются на 0,5 - 3% на сторону.

В результате обжатия стенки при дорнировании длина гильзы увеличивается. Это увеличение длины используют при закреплении гильзы на длинной оправке, имеющей форму внутренней поверхности гильзы (фиг. 2). Гильзу, закрепленную на оправке, протягивают последовательно через 2 - 3 фильеры, обеспечивающие суммарное обжатие по толщине 5 - 25%.

По окончании волочения через фильеры гильзу снимают с оправки и обрезают в размер. Ниже описаны примеры изготовления кристаллизаторов различного сечения.

Пример 1. Ремонт гильз кристаллизаторов для отливки квадратных заготовок крупного сечения (300 • 300 мм). Внутреннее сечение гильзы 305 • 305 мм. Толщина стенки гильзы 30 мм. С гильзы снимают покрытие химическим способом. Износ гильзы небольшой (1,0 мм) и риски неглубокие (0,6 мм). Провели шлифовку внутренней поверхности на глубину 0,3 мм. Поэтому дорнирование ограничили 2 дорнами на величину 0,9 мм (3%) от исходной толщины и произвели расширение внутренних размеров 1,5 мм (3%). Далее гильзу закрепили на длинной конусной оправке и провели волочение гильзы поочередно через 2 фильеры с суммарным обжатием стенок на 1,45 мм (5%). В результате получают конусную гильзу с толщиной стенки 27,0 мм и высокой чистотой внутренней поверхности. Далее эту гильзу отправляют на хромирование с толщиной слоя хрома 100 - 120 мкм.

Пример 2. Ремонт гильзы кристаллизатора для отливки квадратных заготовок среднего сечения (150 • 150 мм). Внутреннее сечение гильзы 153 • 153 мм. Толщина стенки гильзы 14 мм. После снятия хрома с внутренней поверхности гильзы определили, что износ гильзы составляет 0,9 мм на размер, а глубина рисок и задиров на поверхности - 0,7 мм. Произвели шлифовку внутренней поверхности на глубину 0,2 мм. Дорнирование проводили 3 дорнами на величину 1,1 мм (7,8%) от исходной толщины. Одновременно при протяжке первым дорном произвели расширение внутренних размеров на 3,0 мм. Потом гильзу закрепили на длинной конусной оправке и провели волочение гильзы поочередно через 2 фильеры с суммарным обжатием стенок на 1,1 мм (8 - 5%). После протяжки через 2 фильеры получают конусную гильзу с заданными размерами и высокой чистотой внутренней поверхности. В результате получают конусные гильзы сечением 153 • 153 мм и толщиной стенки 11,0 мм, подготовленные к износостойкому покрытию.

Пример 3. Ремонт гильзы кристаллизатора для отливки заготовок мелкого сечения (100 • 100 мм). Внутреннее сечение гильзы 101 •101 мм. Толщина стенки 8 мм. После снятия хрома определили, что износ гильзы составляет 0,8 мм на размер, но имеются большие риски и задиры глубиной до 1 мм. Шлифовку гильзы осуществили на 0,3 мм. Дорнирование проводили 3 дорнами поочередно с увеличением размера дорнов и обжатием стенки на 1,2 мм (15%), а также увеличением внутренних размеров на 3 мм (3%). Продорнированию гильзу закрепляют на длинной конусной оправке и протягивают через 3 фильеры с суммарным обжатием 1,7 мм (25%). После дорнирования и протяжки через фильеры получают конусные гильзы сечением 101 •101 мм, толщиной стенки 5,0 мм, готовые к нанесению гальванического покрытия.

Предлагаемый способ позволяет:

а) получить существенную экономию по расходу медных труб при производстве гильз кристаллизаторов. Например, медная гильза длиной 800 мм и толщиной стенки 10 мм для отливки заготовок 125 • 125 и весит 38 кг. Вес медной трубы с толщиной стенки 12 мм для получения гильзы - 46 кг. На 6-ручьевой МНЛЗ годовой расход меди при стойкости гильз 150 плавок составляет 11 т труб. При 50%-ном использовании ремонтных гильз экономия медных труб составит 5,5 т;

б) в случае ремонта гильз на металлургическом заводе с машинами непрерывной разливки уменьшается зависимость от поставщиков медных труб. ял

| название | год | авторы | номер документа |

|---|---|---|---|

| ГИЛЬЗОВЫЙ КРИСТАЛЛИЗАТОР ДЛЯ ВЫСОКОСКОРОСТНОГО НЕПРЕРЫВНОГО ЛИТЬЯ | 1998 |

|

RU2152843C1 |

| КОНУСНАЯ ГИЛЬЗА КРИСТАЛЛИЗАТОРА ДЛЯ НЕПРЕРЫВНОГО ВЕРТИКАЛЬНОГО ЛИТЬЯ МЕТАЛЛА | 1995 |

|

RU2087247C1 |

| ГИЛЬЗОВЫЙ КРИСТАЛЛИЗАТОР ДЛЯ ВЫСОКОСКОРОСТНОГО НЕПРЕРЫВНОГО ЛИТЬЯ МЕТАЛЛА | 2007 |

|

RU2325969C1 |

| Способ формирования капиллярнопористой структуры тепловой трубы | 1989 |

|

SU1622084A1 |

| Установка для изготовления прямоугольных медных гильз кристаллизатора | 1990 |

|

SU1770054A1 |

| ГИЛЬЗОВЫЙ КРИСТАЛЛИЗАТОР ДЛЯ ВЫСОКОСКОРОСТНОГО НЕПРЕРЫВНОГО ЛИТЬЯ КРУГЛЫХ ЗАГОТОВОК | 2006 |

|

RU2308348C1 |

| СПОСОБ ПРОИЗВОДСТВА БЕСШОВНЫХ ТРУБ РАЗМЕРОМ 530×25-30 мм ДЛЯ ПАРОВЫХ КОТЛОВ, ПАРОПРОВОДОВ И КОЛЛЕКТОРОВ УСТАНОВОК С ВЫСОКИМИ И СВЕРХКРИТИЧЕСКИМИ ПАРАМЕТРАМИ ПАРА ИЗ СЛИТКОВ ЭЛЕКТРОШЛАКОВОГО ПЕРЕПЛАВА СТАЛИ МАРКИ 10Х9МФБ-Ш | 2013 |

|

RU2542053C1 |

| СПОСОБ И КОКИЛЬ ДЛЯ ОТЛИВКИ ГИЛЬЗЫ КРИСТАЛЛИЗАТОРА | 2011 |

|

RU2456120C1 |

| СПОСОБ ПРОИЗВОДСТВА БЕСШОВНЫХ ТРУБ РАЗМЕРОМ 299×10-13 мм ДЛЯ ПАРОВЫХ КОТЛОВ, ПАРОПРОВОДОВ И КОЛЛЕКТОРОВ УСТАНОВОК С ВЫСОКИМИ И СВЕРХКРИТИЧЕСКИМИ ПАРАМЕТРАМИ ПАРА ИЗ СЛИТКОВ ЭЛЕКТРОШЛАКОВОГО ПЕРЕПЛАВА СТАЛИ МАРКИ 10Х9МФБ-Ш | 2013 |

|

RU2545963C2 |

| СПОСОБ ПРОИЗВОДСТВА БЕСШОВНЫХ ТРУБ РАЗМЕРОМ 377×14-19 мм ДЛЯ ПАРОВЫХ КОТЛОВ, ПАРОПРОВОДОВ И КОЛЛЕКТОРОВ УСТАНОВОК С ВЫСОКИМИ И СВЕРХКРИТИЧЕСКИМИ ПАРАМЕТРАМИ ПАРА ИЗ СЛИТКОВ ЭЛЕКТРОШЛАКОВОГО ПЕРЕПЛАВА СТАЛИ МАРКИ 10Х9МФБ-Ш | 2013 |

|

RU2545924C2 |

Изобретение относится к металлургии, в частности к машинам непрерывного литья стали. Для снижения расхода меди предложен способ ремонта гильзы кристаллизатора с износостойким покрытием, включающий снятие покрытия и последующее восстановление исходных размеров внутренней рабочей полости гильзы. После снятия покрытия с внутренней стороны гильзы ее шлифуют и дорнируют с обжатием стенки гильзы по толщине на 3 - 15% и увеличением внутренних размеров рабочей полости на 0,5 - 3% на сторону, а затем протягивают гильзу на длинной внутренней оправке, имеющей размеры исходной рабочей полости гильзы, через фильеру с обжатием стенок по толщине на 5 - 25%. Это позволяет снизить расход медных труб при производстве гильз кристаллизаторов. 2 ил.

Способ ремонта гильзы кристаллизатора с износостойким покрытием, включающий восстановление исходных размеров рабочей полости гильзы путем протягивания гильзы кристаллизатора на длинной внутренней оправке, имеющей исходные размеры рабочей полости гильзы, через фильеру с обжатием стенок по толщине, отличающийся тем, что перед восстановлением исходных размеров рабочей полости осуществляют снятие покрытия с рабочей полости гильзы, ее шлифование и дорнирование с обжатием стенки гильзы по толщине на 3 - 15% и увеличением внутренних размеров рабочей полости на 0,5 - 3,0% на сторону, а после восстановления осуществляют нанесение покрытия, при этом в процессе восстановления протягивание гильзы через фильеру осуществляют с обжатием стенок по толщине на 5 - 25%.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| DE, патент, 4128365, кл | |||

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1998-06-27—Публикация

1996-09-30—Подача