Изобретение относится прокатному оборудованию, в частности к способам ремонта прокатных валков.

Известен магнитоуправляемый контакт [1] (Авторское Свидетельство SU №1359033 A1 , МПК Н01Н51/20, опубликованного 30.11.1987), где прокатный валок, содержащий ось и бандаж отличается тем, что, с целью снижения себестоимости, увеличения стойкости и уменьшения неравномерности износа, бандаж размещен в теле оси на участках бочки валка, расположенных на расстоянии 1/10-1/15 длины бочки от её краёв, при этом твердость HRC материала бандажа определяется зависимостью, а пластичность материала бандажа составляет 1,2 – 1,4 пластичности материала оси валка.

Недостатком данного способа является конкретизация использования определенного материала валков и бандажей, при этом подразумевается однократное использование осей валков.

Известен способ изготовления составного прокатного валка [2] (Авторское Свидетельство SU №1560341 A1 МПК В21В27/02, опубликованного 30.04.1990), включающий получение отливки бандажа, его ковку с припуском под механическую обработку по торцевым частям, удаление припуска, термическую обработку и посадку бандажа на ось с радиальным натягом, отличающуюся тем, что, с целью повышения надежности и долговечности, припуск по торцевым частям устанавливают в диапазоне 0,2-0,3 радиуса бандажа и удаляют его после термической обработки.

Недостатком данного способа является то, что требуется удаление буртов (припусков по торцевым частям) после сборки бандажа с осью.

Наиболее близким по техническому решению и достигаемым результатам является восстановление работоспособности прокатных валков методом бандажирования [3] (статья Муравьева А.В. Эффективность восстановления работоспособности прокатных валков методом бандажирования / А.В. Муравьева, Н.Е. Калинина // Евразийский союз ученых. - №4. - 2016 - С. 101-103., где предусматривается использование в качестве заготовки для несущей оси преждевременно вышедший из строя валок, имеющего ресурс по усталостной прочности и долговечности.

Недостатком данного способа является то, что вышедший из стоя валок возможно использовать только однократно с переточкой на ось.

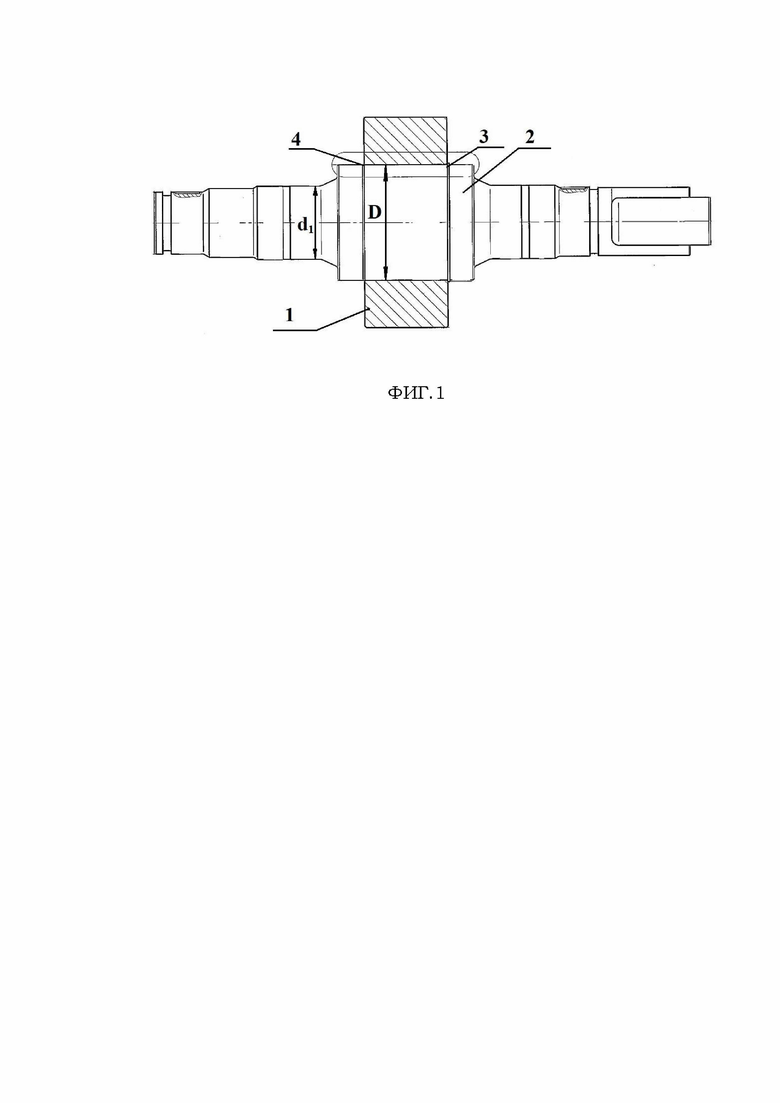

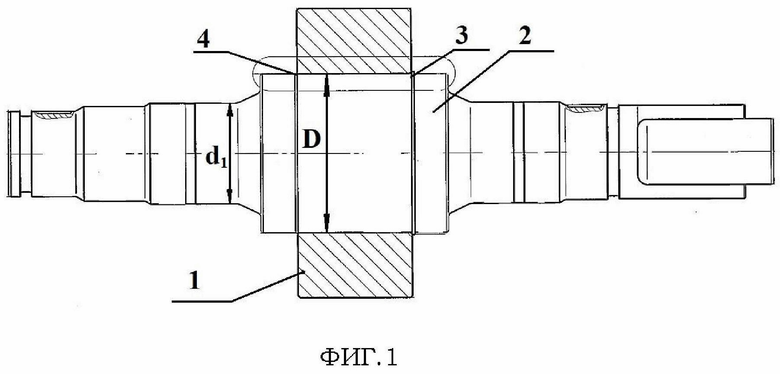

Технический результат на достижение которого направлено предполагаемое изобретение является: возможность ремонта прокатных валков с заменой изношенных бандажей, и сохранением осей для дальнейшего использования. Особенность повторного бандажирования заключается в том, что при снятии изношенного бандажа 1 на поверхности оси 2 остаются дефекты, сопровождающимися снижением пятна контакта поверхности отверстия бандажа и поверхности оси при повторном бандажирование.

Указанный технический результат достигается тем, что способ ремонта

прокатных валков включающий многократное использование осей валков с последующей заменой изношенных бандажей, отличающийся тем, что после разбандажирования оси 2, производят её переточку по поверхности D на меньший диаметр с выполнением упорного бурта 3 и теплового бурта 4 для исключения осевого смещения бандажа, после чего осуществляют сборку валка с установкой на ось 2 со стороны теплового бурта 4 до соприкосновения с опорным буртом 3 бандажа 1, имеющего отверстие с диаметром D, обеспечивающим посадку бандажа 1 с натягом на ось 2.

За счет уменьшения диаметра D оси 2, и установку на него бандажа с меньшим внутренним диаметром отверстия данное мероприятие позволяет увеличивать ресурс оси валка, за счет многократной замены бандажей. При этом максимальный диаметр оси D не должен превышать условие сведения валков и прочность бандажа, а минимальный диаметр D не должен быть ниже требуемого запаса по габаритам подшипников, устанавливаемых на ось по диаметру d1.

Сущность изобретения поясняется чертежом Фиг. 1, на котором изображен бандажированный валок.

Описание ссылочных позиционных номеров:

1 - Бандаж

2 - Ось

3 - Опорный бурт

4 - Тепловой бурт.

Способ ремонта прокатных валков работает следующим образом:

После эксплуатации и отработки ресурса бандажа 1, производят разбандажирование, нагрев бандажа 1 и снятие его с оси 2 в сторону теплового бурта 4, при этом на поверхности оси по диаметру D остаются дефекты, которые появляются за счет микронеровностей, образованных при бандажировании отверстия бандажа 1 через тепловой бурт 4. Для восстановления поверхности оси производят наплавку по поверхности диаметра D, а затем производят чистовую проточку данной поверхности оси, с выполнением формы буртов 3 и 4.

С целью исключения проведения дополнительных операций, связанных с наплавкой, которая также в свою очередь имеет ряд недостатков, связанных с термомеханической разнородностью структуры металла по поверхности наплавки, и тем самым ослабляет посадку с натягом, предлагается производить уменьшение диаметра оси D, а бандажи притачивать и устанавливать с диаметром отверстия, соответствующего диаметру оси.

На ось валка 2 (ФИГ. 1) устанавливают бандаж 1, изготовленный с двумя буртами - опорным 3 и тепловым 4, для исключения осевого смещения бандажа 1. Сборку бандажа производят с нагревом его до температуры теплового расширения и установкой его на ось 2 со стороны теплового бурта 4 до соприкосновения с опорным буртом 3, после чего производят остывание бандажа и образование горячей посадки с натягом, которая после остывания, совместно с ограничением смещения в осевом направлении бандажа буртами 3 и 4, составляет неподвижное соединение.

Пример конкретного выполнения способа.

Испытание по технологии предлагаемого изобретения были осуществлены на участке подготовки сменного оборудования цеха прокатки широкополочных балок АО «ЕВРАЗ НТМК».

Бандаж 1 изготовлен из стали марки 150ХНМ. Ось 2 изготовлена из стали марки 60ХН. После отработки полного ресурса бандажа 1 на оси 2, с посадочным диаметром D= 840 мм, производилось разбандажирование и снятие с оси 2 в сторону теплового бурта 4. Затем ось 2 зажимали на вальцетокарном станке 1К826 в центрах, и производилась её переточка до диаметра 830+0,6 +0,8 мм, на ширину бандажа 1 с выполнением буртов 3 и 4 (шириной по 20 мм), и к данной оси 2 притачивался бандаж с размерами 830+0,2 для обеспечения неподвижности соединения с натягом. Затем бандаж нагревали по отверстию до температуры 480°С, и со стороны теплового бура 4 до соприкосновения с опорным буртом 3 производили его посадку на ось 2. После остывания происходило неподвижное соединение, положение бандажа на оси контролировали при температуре 15-20°С, и бандажированный валок собирали в клеть для дальнейшей прокатки и использования очередного бандажа на той-же оси.

Анализ патентов и научно-технической информации не выявил использования новых существенных признаков, используемых в предлагаемом решении. Следовательно, предлагаемое изобретение соответствует критерию «изобретательский уровень».

Подтверждено опытно, что использование предлагаемого изобретения позволяет:

- экономить оси валков за счет переточки на меньший диаметр при замене бандажей (для примера, при использовании бандажированных валков в ЦПШБ, каждая ось может проходить больше циклов переточек, и в сумме на одной оси могут отработать до 8 бандажей, вместо 5, которые возможны при наплавке оси и её переточке);

- отсутствие осевого смещения бандажа, за счет выполнения опорного и теплового буртов.

Источники информации

[1] Авторское Свидетельство SU №1359033 «Магнитоуправляемый

контакт», МПК Н01Н51/20, опубликованного 30.11.1987;

[2] Авторское Свидетельство SU №1560341 «Способ изготовления

составного прокатного валка» A1 МПК В21В27/02, опубликованного 30.04.1990);

[3] Муравьева А.В. Эффективность восстановления работоспособности

прокатных валков методом бандажирования / А.В. Муравьева, Н.Е. Калинина // Евразийский союз ученых. - №4. - 2016 - С. 101-103.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ ремонта прокатных валков | 2023 |

|

RU2811313C1 |

| Способ восстановления бандажированных валков | 1988 |

|

SU1622092A1 |

| СОСТАВНОЙ ПРЕДВАРИТЕЛЬНО НАПРЯЖЕННЫЙ ПРОКАТНЫЙ ВАЛОК | 2006 |

|

RU2308332C1 |

| ПРОКАТНЫЙ ВАЛОК | 1995 |

|

RU2087218C1 |

| СПОСОБ ВОССТАНОВЛЕНИЯ РАБОТОСПОСОБНОСТИ БАНДАЖИРОВАННЫХ ПРОКАТНЫХ ВАЛКОВ | 2007 |

|

RU2356664C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СОСТАВНОГО ВАЛКА | 1993 |

|

RU2074035C1 |

| БАНДАЖИРОВАННЫЙ ПРОКАТНЫЙ ВАЛОК | 2002 |

|

RU2223158C2 |

| БАНДАЖИРОВАННЫЙ ПРОКАТНЫЙ ВАЛОК | 2004 |

|

RU2254184C1 |

| СОСТАВНОЙ ПРЕДВАРИТЕЛЬНО НАПРЯЖЕННЫЙ ВАЛОК | 2012 |

|

RU2518836C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СОСТАВНОГО ОПОРНОГО ВАЛКА ПРОКАТНОГО СТАНА | 2002 |

|

RU2218218C2 |

Изобретение относится к прокатному оборудованию, в частности к ремонту прокатных валков. Способ включает многократное использование осей валков с последующей заменой изношенных бандажей. После разбандажирования оси 2 производят её переточку по поверхности D на меньший диаметр с выполнением упорного бурта 3 и теплового бурта 4 для исключения осевого смещения бандажа, после чего осуществляют сборку валка с установкой на ось 2 со стороны теплового бурта 4 до соприкосновения с опорным буртом 3 нагретого бандажа 1, имеющего отверстие с диаметром D, обеспечивающим посадку бандажа с натягом на ось 2. Изобретение позволяет увеличить ресурс оси валка за счет многократной замены бандажей. 1 ил., 1 пр.

Способ ремонта прокатных валков, включающий многократное использование осей валков с последующей заменой изношенных бандажей, отличающийся тем, что после разбандажирования оси 2 производят её переточку по поверхности D на меньший диаметр с выполнением упорного бурта 3 и теплового бурта 4 для исключения осевого смещения бандажа, после чего осуществляют сборку валка с установкой на ось 2 со стороны теплового бурта 4 до соприкосновения с опорным буртом 3 бандажа 1, имеющего отверстие с диаметром D, обеспечивающим посадку бандажа 1 с натягом на ось 2.

| Способ ремонта составных рабочих валков универсального балочного стана | 1990 |

|

SU1771914A1 |

| Способ восстановления прокатных валков | 1989 |

|

SU1676786A1 |

| СПОСОБ ВОССТАНОВЛЕНИЯ БАНДАЖИРОВАННОГО РОЛИКА | 2003 |

|

RU2242347C1 |

| DE 3714238 A, 17.11.1988. | |||

Авторы

Даты

2023-11-28—Публикация

2023-03-13—Подача