Изобретение относится к тяжелому машиностроению и может быть использовано на предприятиях-изготовителях крупных опорных валков.

Цель изобретения - повышение долговечности оси.

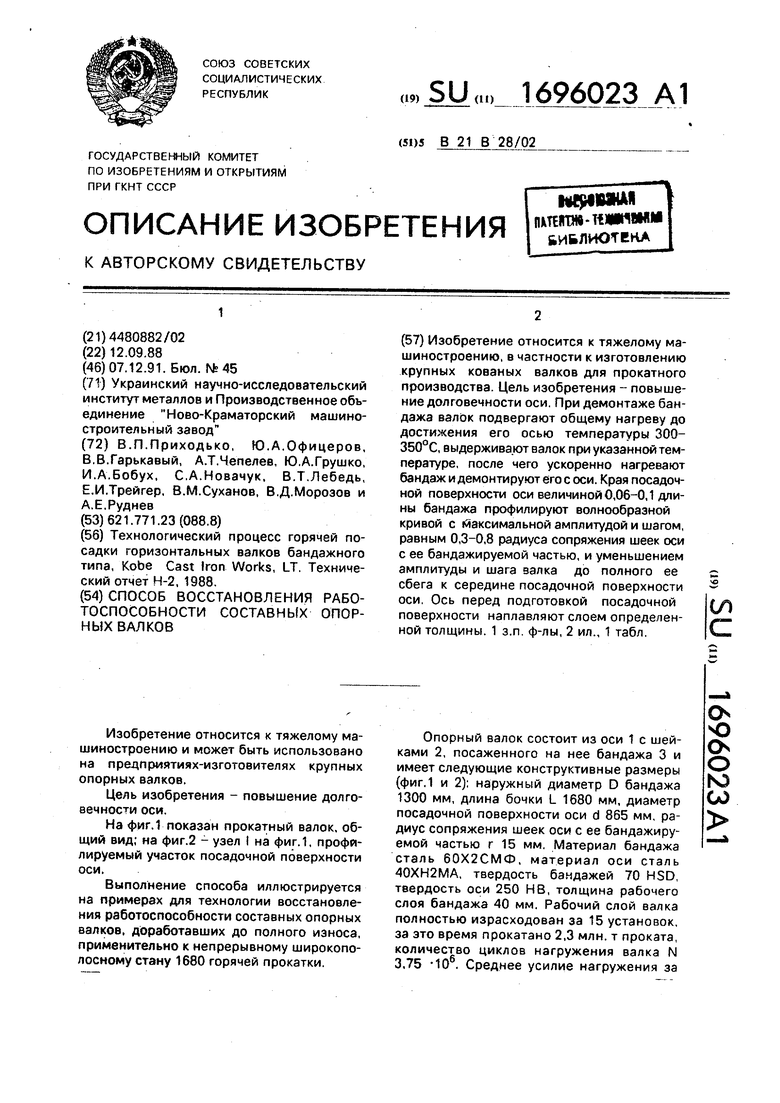

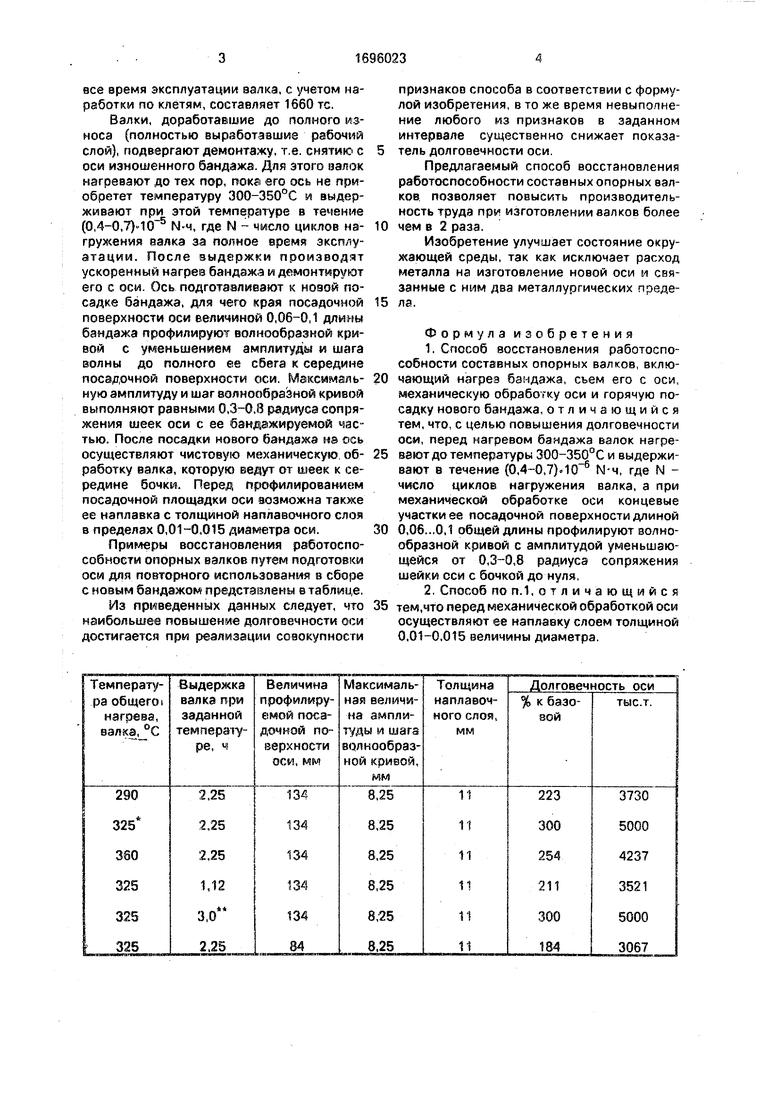

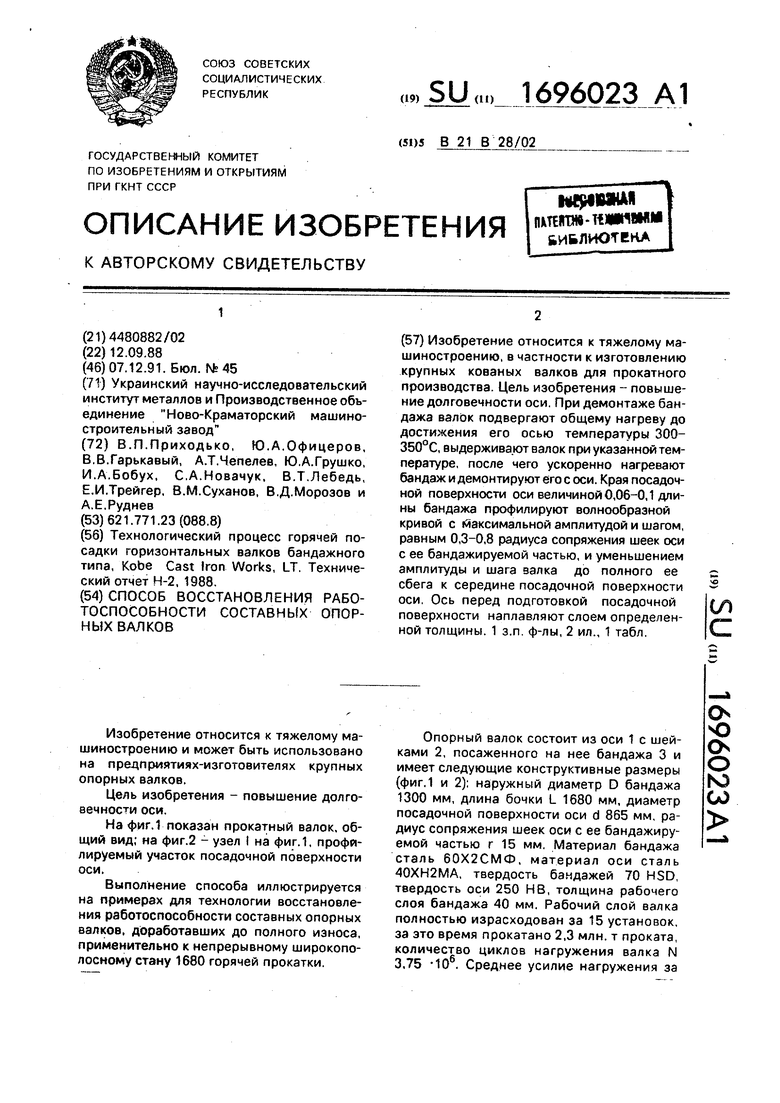

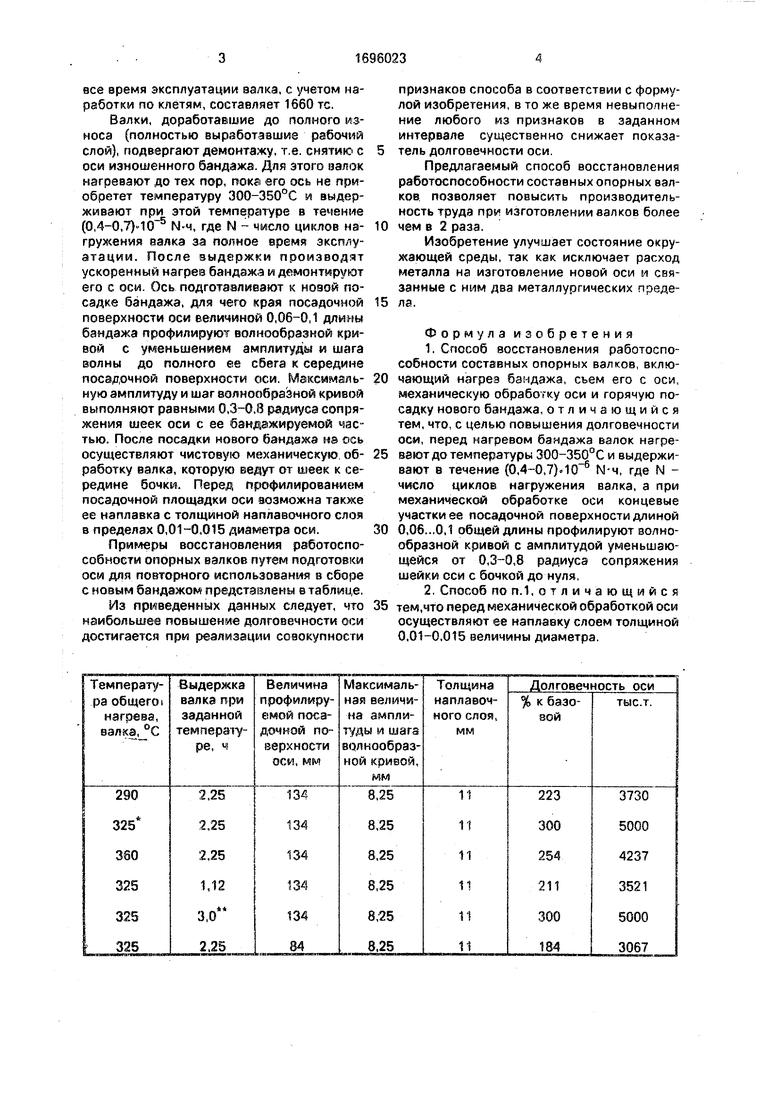

На фиг.1 показан прокатный валок, общий вид; на фиг.2 - узел I на фиг.1, профилируемый участок посадочной поверхности оси.

Выполнение способа иллюстрируется на примерах для технологии восстановления работоспособности составных опорных валков, доработавших до полного износа, применительно к непрерывному широкополосному стану 1680 горячей прокатки.

Опорный валок состоит из оси 1 с шейками 2, посаженного на нее бандажа 3 и имеет следующие конструктивные размеры (фиг.1 и 2): наружный диаметр D бандажа 1300 мм, длина бочки L 1680 мм, диаметр посадочной поверхности оси d 865 мм, радиус сопряжения шеек оси с ее бандажируемой частью г 15 мм. Материал бандажа сталь 60Х2СМФ, материал оси сталь 40ХН2МА, твердость бандажей 70 HSD, твердость оси 250 НВ, толщина рабочего слоя бандажа 40 мм. Рабочий слой валка полностью израсходован за 15 установок, за это время прокатано 2,3 млн. т проката, количество циклов нагружения валка N 3,75 106. Среднее усилие нагружения за

Os Ю

о о

Ю

ы

все время эксплуатации валка, с учетом наработки по клетям, составляет 1660 тс.

Валки, доработавшие до полного износа (полностью выработавшие рабочий слой), подвергают демонтажу, т.е. снятию с оси изношенного бандажа. Для этого валок нагревают до тех пор, пока его ось не приобретет температуру 300-350°С и выдерживают при этой температуре в течение (O.-O.TJ-IO 5 N-ч, где N - число циклов на- гружения валка за полное время эксплуатации. После выдержки производят ускоренный нагрев бандажа и демонтируют его с оси. Ось подготавливают к новой посадке бандажа, для чего края посадочной поверхности оси величиной 0,06-0,1 длины бандажа профилируют волнообразной кривой с уменьшением амплитуды и шага волны до полного ее сбега к середине посадочной поверхности оси. Максималь- ную амплитуду и шаг волнообразной кривой выполняют равными 0,3-0,8 радиуса сопряжения шеек оси с ее бандажируемой частью. После посадки нового бандажа на ось осуществляют чистовую механическую об- работку валка, которую ведут от шеек к середине бочки. Перед профилированием посадочной площадки оси возможна также ее наплавка с толщиной наплавочного слоя в пределах 0,01-0,015 диаметра оси.

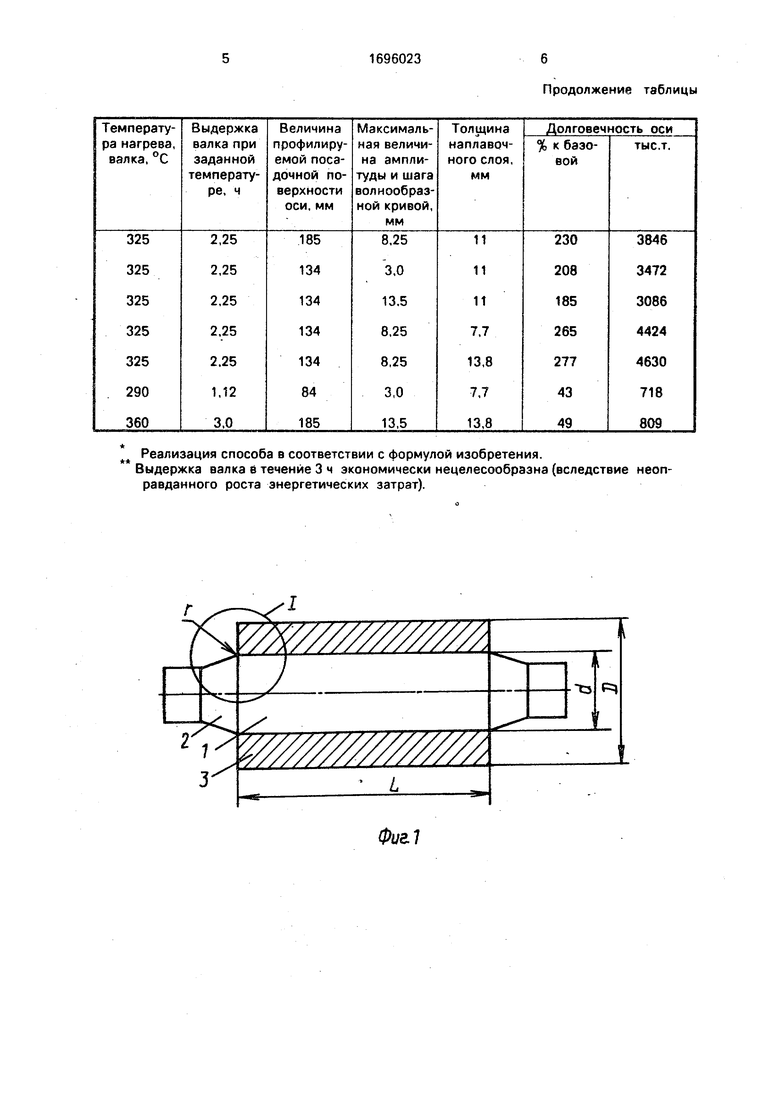

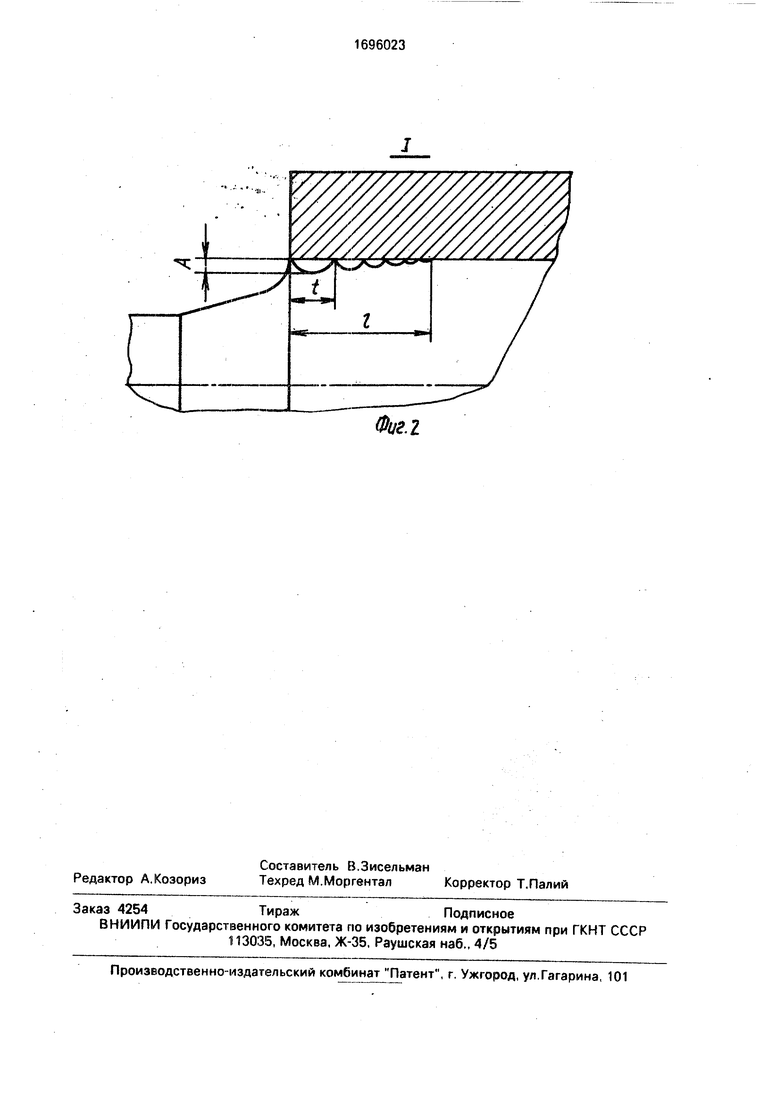

Примеры восстановления работоспособности опорных валков путем подготовки оси для повторного использования в сборе с новым бандажом представлены в таблице.

Из приведенных данных следует, что наибольшее повышение долговечности оси достигается при реализации совокупности

признаков способа в соответствии с формулой изобретения, в то же время невыполнение любого из признаков в заданном интервале существенно снижает показатель долговечности оси.

Предлагаемый способ восстановления работоспособности составных опорных валков позволяет повысить производительность труда при изготовлении валков более чем в 2 раза.

Изобретение улучшает состояние окружающей среды, так как исключает расход металла на изготовление новой оси и связанные с ним два металлургических предела.

Формула изобретения

1.Способ восстановления работоспособности составных опорных валков, включающий нагрев бандажа, сьем его с оси, механическую обработку оси и горячую посадку нового бандажа, отличающийся тем, что, с целью повышения долговечности ос«, перед нагревом бандажа валок нагревают до температуры 300-350°С и выдерживают в течение (0,4-0,7). N-ч, где N - число циклов нагружения валка, а при механической обработке оси концевые участки ее посадочной поверхности дли ной 0,06...0,1 общей длины профилируют волнообразной кривой с амплитудой уменьшающейся от 0,3-0,8 радиуса сопряжения шейки оси с бочкой до нуля.

2,Способ по п. 1,отличающийся тем.что перед механической обработкой оси осуществляют ее наплавку слоем толщиной 0,01-0,015 величины диаметра.

Продолжение таблицы

| название | год | авторы | номер документа |

|---|---|---|---|

| СОСТАВНОЙ ПРОКАТНЫЙ ВАЛОК | 1996 |

|

RU2100110C1 |

| БАНДАЖИРОВАННЫЙ ОПОРНЫЙ ВАЛОК | 1996 |

|

RU2118578C1 |

| СПОСОБ ВОССТАНОВЛЕНИЯ ПРОКАТНЫХ ВАЛКОВ | 2001 |

|

RU2202422C2 |

| Прокатный валок | 1990 |

|

SU1759490A1 |

| Способ восстановления прокатных валков | 1988 |

|

SU1629120A1 |

| СПОСОБ ВОССТАНОВЛЕНИЯ РАБОТОСПОСОБНОСТИ БАНДАЖИРОВАННЫХ ПРОКАТНЫХ ВАЛКОВ | 2007 |

|

RU2356664C1 |

| Способ ремонта прокатных валков | 2023 |

|

RU2808509C1 |

| СОСТАВНОЙ ВАЛОК | 2001 |

|

RU2191648C1 |

| Прокатный валок | 1976 |

|

SU582856A1 |

| Способ подготовки к работе опорных валков станов "кварто | 1980 |

|

SU884754A1 |

Изобретение относится к тяжелому машиностроению, в частности к изготовлению крупных кованых валков для прокатного производства. Цель изобретения - повышение долговечности оси. При демонтаже бандажа валок подвергают общему нагреву до достижения его осью температуры 300- 350°С, выдерживают валок при указанной температуре, после чего ускоренно нагревают бандаж и демонтируют его с оси. Края посадочной поверхности оси величиной 0,06-0,1 длины бандажа профилируют волнообразной кривой с Максимальной амплитудой и шагом, равным 0,3-0,8 радиуса сопряжения шеек оси с ее бандажируемой частью, и уменьшением амплитуды и шага залка до полного ее сбега к середине посадочной поверхности оси. Ось перед подготовкой посадочной поверхности наплавляют слоем определенной толщины. 1 з.п. ф-лы, 2 ил., 1 табл. сл

Реализация способа в соответствии с формулой изобретения. Выдержка валка в течение 3 ч экономически нецелесообразна (вследствие неоправданного роста энергетических затрат).

Фиг.1

| Технологический процесс горячей посадки горизонтальных валков бандажного типа, Kobe Cast Iron Works, LT | |||

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

Авторы

Даты

1991-12-07—Публикация

1988-09-12—Подача