Изобретение относится к способам получения высокогемпсратурннх керамических материалов на основе туго- 1 плавких соединегпй, в частности нитрида и карбида кремния, и может быть использовано в производстве термостойких деталей, работающих в условиях циклических тепловых нагрузок.

Целью изобретения является повышение термостойкости.

Получение керамических композитов на основе нитрида и карбида кремния при высокотемпературной азотирующей термооОрабочке компактов, сформованных из порошковых смесей полисилокса- на с кремнием, обусловлено протеканием процессов нсохпслительной термодеструкции полимера и химического взаимодействия кремния с продуктами термодеструкции и газообразным азотом:

Si02+SiC-rC

Si04 + 2C- $iOCO; Si + С 3Si + 2NU- Si, 3SiOi+6C- -2N - . + 6CO; Si+SiO + + Ыг - Si2NЈ0; 2Si02 + 3C + + 3CO;

SiO + Si,.

Термодеструкцня полисилоксана в среде азота начинается при температуре / 573 К с разрывов энергетически наиболее слабых связей Si-C. Нагрев до 773 К приводит к интенсификации этих процессов.

Высокотемпературная (1973 К) термообработка порошковых смесей поли t г

с

органосилоксана (10 - 40 мас.%) с кремнием (90 : 60 мас.%) приводит к образованию компонента SiC-Si N на оксинитридной связке.

Из приведенной схемы возможных химических превращений в системе кремний-полимер видно, что происхождение всех компонентов получаемого композита может быть различным.

Рентгенографический анализ показывает, что формирование композита SiC-Si.H на оксинитридной связке начинается уже при 1773 К, а при более высоких температурах идет перераспределение концентрации образующихся фаз в сторону увеличения содержания SiaHaO.

Увеличение температуры азотирующего обжига (более 1973 К) приводит к увеличению скорости диссоциации нитрида кремния и, следовательно, к уменьшению содержания азотсодержаших фаз в конечном продукте, что ухудшает термостойкость получаемого материала.

Уменьшение температуры обжига (менее 1973 К) приводит к резкому торможению процессов азотирования и, следовательно, к уменьшению концентрации нитрида и оксинитрида кремния в конечном продукте, что обуславливает уменьшение термостойкости получаемого материала.

Термообработка сформованных компактов, содержащих менее 10 мас.% или более 40 мас.% полиорганосилок- сана, не приводит к увеличению термостойкости синтезируемого материал по сравнению с прототипом.

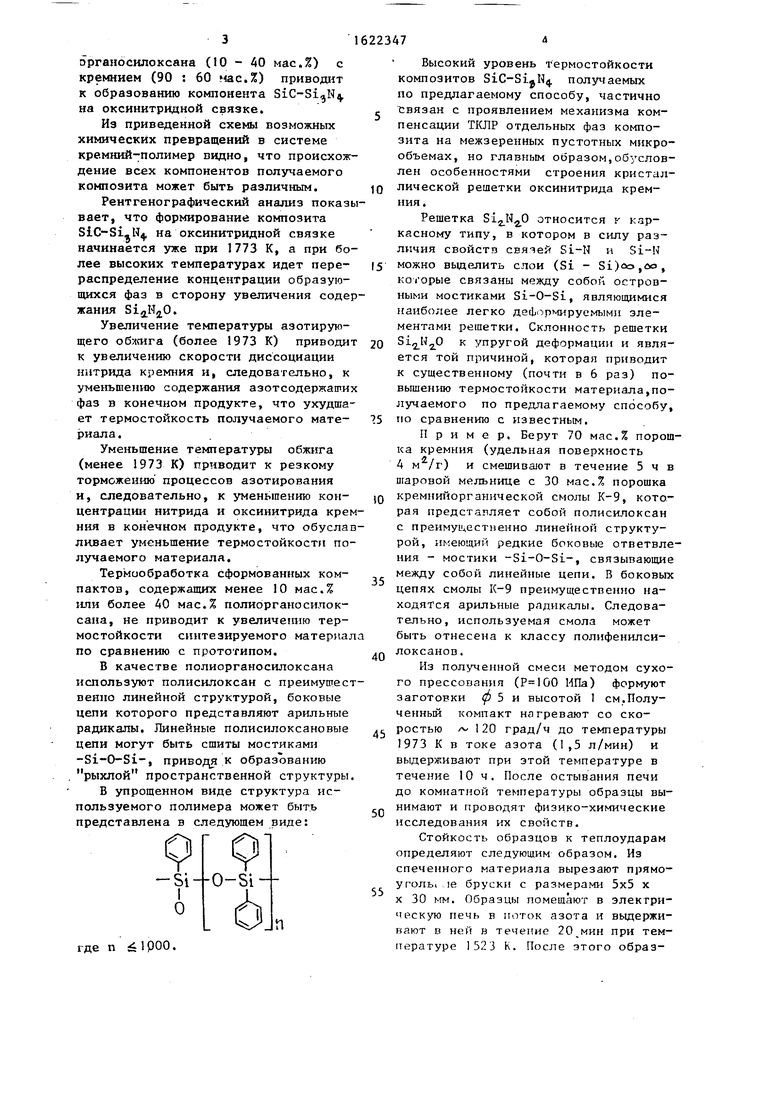

В качестве полиорганосилоксана используют полисилоксан с преимущественно линейной структурой, боковые цепи которого представляют арильные радикалы. Линейные полисилоксановые цепи могут быть сшиты мостиками -Si-0-Si-, приводя к образованию рыхлой пространственной структуры.

В упрощенном виде структура используемого полимера может быть представлена в следующем виде:

, Г /

40-Si-f

П

где п Ј1РОО.

0

5

0

5

0

5

0

5

Высокий уровень термостойкости композитов SiC-SijN j. получаемых по предлагаемому способу, частично связан с проявлением механизма компенсации ТКЛР отдельных фаз композита на межзеренных пустотных микрообъемах, но главным образом,обусловлен особенностями строения кристаллической решетки оксинитрида кремния.

Решетка относится у каркасному типу, в котором в силу различия свойстп святей Si-H и Si-N можно выделить слои (Si - Si)co,co, которые связаны между собой островными мостиками Si-0-Si, являющимися наиболее легко деформируемыми элементами решетки. Склонность решетки к упругой деформации и является той причиной, которая приводит к существенному (почти в 6 раз) повышению термостойкости материала,получаемого по предлагаемому способу, по сравнению с известным.

Пример. Берут 70 мас.% порошка кремния (удельная поверхность 4 м /г) и смешивают в течение 5 ч в шаровой мельнице с 30 мас.% порошка кремнийорганической смолы К-9, которая представляет собой полисилоксан с преиму1честненно линейной структурой, имеющим редкие боковые ответвления - мостики -Si-0-Si-, связывающие между собой линейные цепи. В боковых цепях смолы К-9 преимущественно находятся арильные радикалы. Следовательно, используемая смола может быть отнесена к классу полифенилси- локсанов.

Из полученной смеси методом сухого прессования ( ИПа) формуют заготовки ф 5 и высотой 1 см.Полученный компакт нагревают со скоростью л 120 град/ч до температуры 1973 К в токе азота (1,5 л/мин) и выдерживают при этой температуре в течение 10 ч. После остывания печи до комнатной температуры образцы вынимают и проводят физико-химические исследования их свойств.

Стойкость образцов к теплоударам определяют следующим образом. Из спеченного материала вырезают прямо- уголы ie бруски с размерами 5x5 х х 30 мм. Образцы помещают в электрическую печь в поток азота и выдерживают в ней в течение при температуре 1523 К. После этого образцы переносят в приточную воду и охлаждают в ней в течение 10 мин.После высыхания образца указанные процедуры повторяют до появления на нем трещины. Значение термостойкости определяют числом термоциклов до появления трещин.

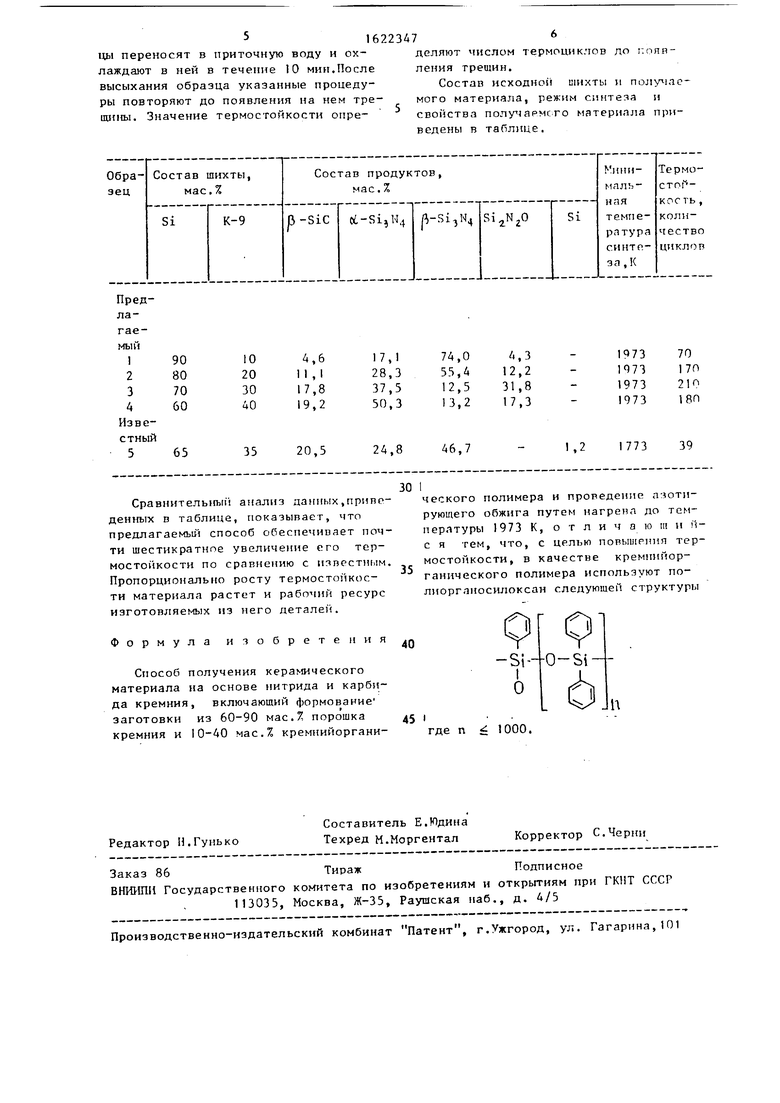

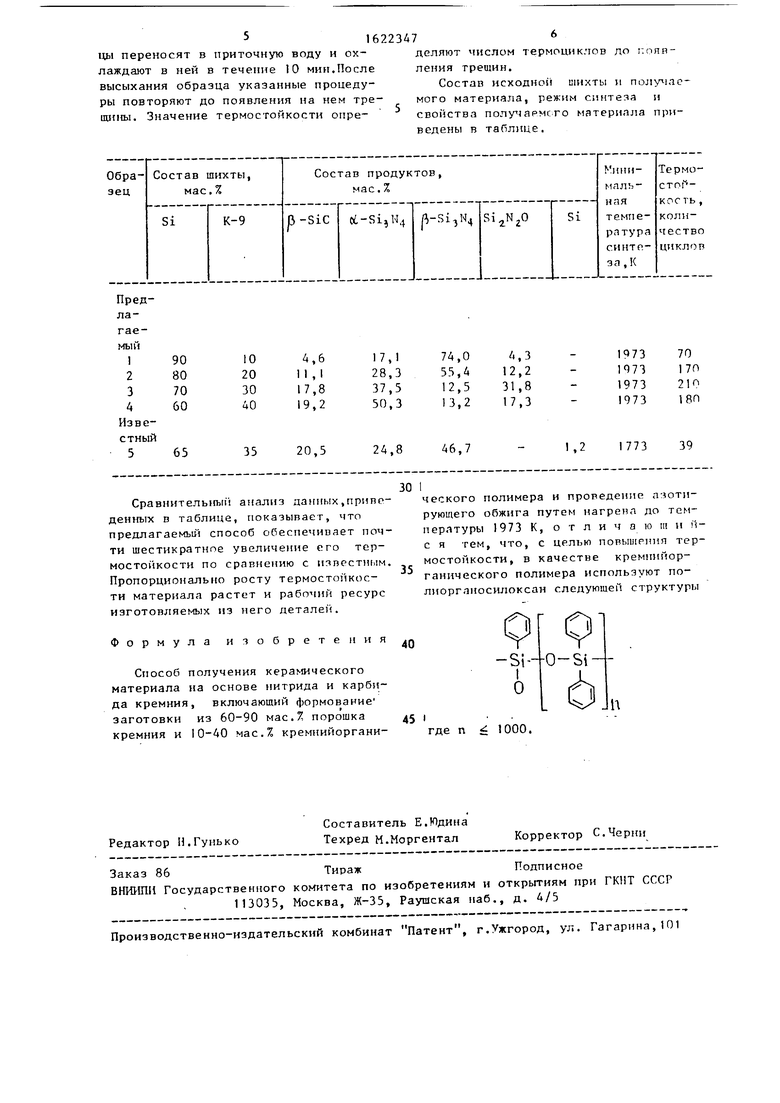

Состав исходной шихты и получаемого материала, режим синтеза и свойства получармгго материала приведены в таблице.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения композиционного материала SiC-TiN | 2018 |

|

RU2681332C1 |

| Керамический композиционный материал | 2018 |

|

RU2689947C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОРОШКА СИАЛОНА | 1990 |

|

RU1774612C |

| СПЕЧЕННЫЙ ОГНЕУПОРНЫЙ МАТЕРИАЛ НА ОСНОВЕ КАРБИДА КРЕМНИЯ С НИТРИДОМ КРЕМНИЯ В КАЧЕСТВЕ СВЯЗУЮЩЕГО ВЕЩЕСТВА | 2009 |

|

RU2496745C2 |

| Гетеромодульный керамический композиционный материал и способ его получения | 2019 |

|

RU2725329C1 |

| СПОСОБ ПОЛУЧЕНИЯ КОРУНДОМУЛЛИТОВОЙ КЕРАМИКИ SCNALOX - MC | 1993 |

|

RU2054396C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОРОШКОВ β′ - СИАЛОНА | 1989 |

|

SU1626601A1 |

| ШИХТА ДЛЯ ПОЛУЧЕНИЯ ПОРИСТОГО КЕРАМИЧЕСКОГО МАТЕРИАЛА | 1992 |

|

RU2033987C1 |

| КЕРАМИЧЕСКИЙ МАТЕРИАЛ НА ОСНОВЕ КАРБИДА И НИТРИДА КРЕМНИЯ И СПОСОБ ИЗГОТОВЛЕНИЯ ИЗ НЕГО ИЗДЕЛИЙ | 2012 |

|

RU2511415C1 |

| СПОСОБ ПОЛУЧЕНИЯ ДЕТАЛЕЙ ИЗ КОМПОЗИТНОГО МАТЕРИАЛА ПУТЕМ ПРОПИТКИ КОМПОЗИЦИЕЙ С НИЗКОЙ ТЕМПЕРАТУРОЙ ПЛАВЛЕНИЯ | 2014 |

|

RU2668431C2 |

Изобретение относится к способам получения высокотемпературных керамических материалов на основе тугоплавких соединений, в частности нитрида и карбида кремния, и может быть использовано в производстве термостойких деталей, например деталей газотурбинных двигателей.Цель изобретения - повышение термостойкости. Способ включает формование заготовки из 60-90 мас.% порошка кремния и 10-40 мас.% кремнийорга- нического полимера из класса полифе- нилсилоксаиов и проведение азотирующего обжига путем нагрева до 1973 К. Термостойкость полученного материала, содержащего ft -SiC, tf и 5 - ЗЦЫ и SiaN20, составляет 70-120 термоциклов 1523 К (азот) ± 283 К (вода). 1 табл. Ј ( С

Сравнительный анализ данных,приведенных в таблице, показывает, что предлагаемый способ обеспечивает почти шестикратное увеличение его термостойкости по сравнению с известным. Пропорционально росту термостойкости материала растет и рабочий ресурс изготовляемых из него деталей.

Формула изобретения

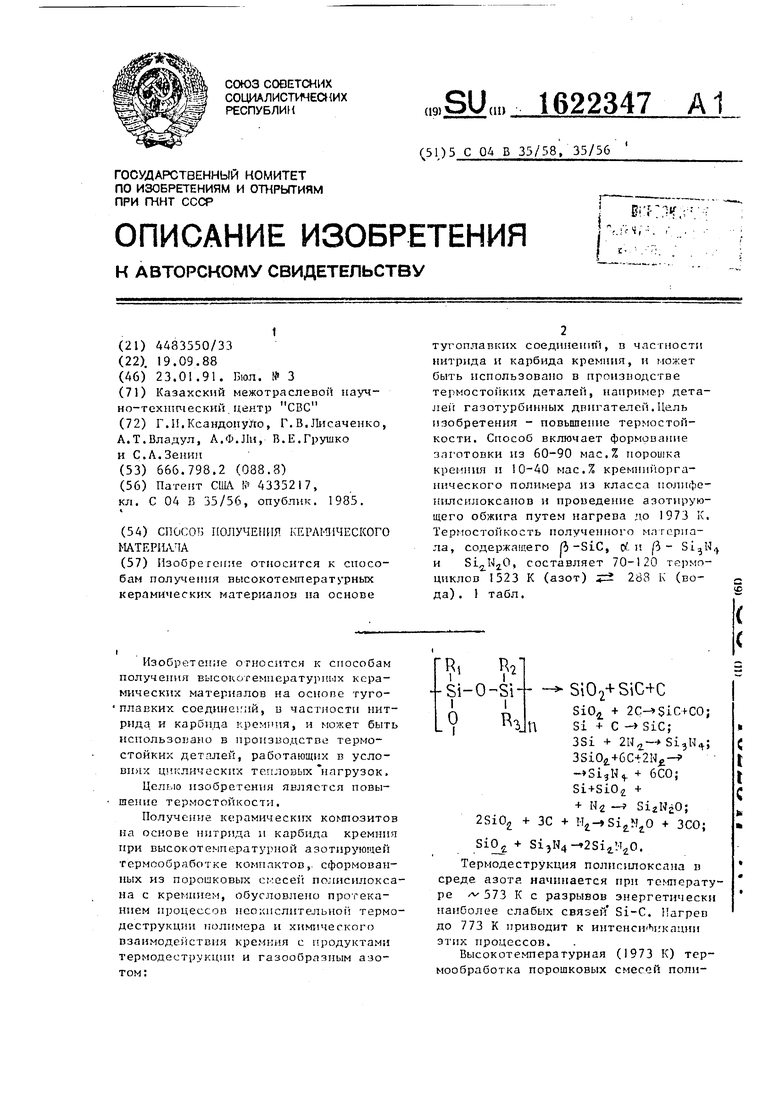

Способ получения керамического материала на основе нитрида и карбида кремния, включающий формование заготовки из 60-90 мае./ порошка кремния и 10-40 мас.% кремнийоргани

ческого полимера и проведение ачотн- рующего обжига путем нагрева до температуры 1973 К, о т л и ч а ю т и й- с я тем, что, с целью повышения термостойкости, в качестве кремнийор- ганического полимера используют по- лиорганосилоксан следующей структуры

40

45 I

где п Ј 1000.

| Патент США № 4335217, кл | |||

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

| Приспособление для установки двигателя в топках с получающими возвратно-поступательное перемещение колосниками | 1917 |

|

SU1985A1 |

Авторы

Даты

1991-01-23—Публикация

1988-09-19—Подача