Изобретение относится к химико-термической обработке металлов и углеграфита и може быть использовано для получения защитных покрытий в металлургическом производстве и в производствах, где используются изделия из графита.

Известны различные составы для газотермического нанесения на поверхности изделий из металлов, сплавов и углеграфита, для их пропитки и диффузионного паро-га- зового насыщения.

Известен обмазывающий состав, наносимый пульверизацией или обмазкой на поверхность графитированных электродов, на которые предварительно металлизацией наносят слой алюминия. Оба слоя затем подвергают термообработке дугой. Данный состав преимущественно защищает против коррозионного воздействия кислорода при высоких температурах и электронроводен.

Известен другой обмазывающий состав для защиты графитированных электродов на основе ферросплавов. Недостаток указанного состава в том, что он в основном защищает только от коррозионного воздействия кислорода при высоких температурах.

Названные составы пригодны преимущественно для защиты графитовой подложки и имеют неудовлетворительную адгезию к металлической подложке.

Наиболее близкой к изобретению является обмазка для получения защитного покрытия на графитированных электродах, содержащая диборид титана и жидкое стекло следующего состава, мас.%: Диборид титана1,6-8

Жидкое стекло100-101

Недостатком этой обмазки является защита только от коррозионного и слабого эрозионного воздействия кислорода и газообразных кислородсодержащих соединений в условиях дуговых сталеплавильных печей. Она пригодна только для защиты графитовой подложки и имеет неудовлетворительную адгезию к металлической подложке, т.е. низкую прочность сцепления с подложкой.

ааэта ЧЙЯЕЬЗ

Целью изобретения является повышение износостойкости и коррозионной стойкости покрытия, его эксплуатационной надежности за счет повышения прочности сцепления с подложкой.

Поставленная цель достигается тем, что состав для получения защитного покрытия, содержащий диборид титана и связующее, дополнительно содержит порошок графита, а в качестве связующего - водный раствор карбоксиметилцеллюлозы (КМЦ-Н) при следующем соотношении ингредиентов, мас.%:

Диборид титана20-30

Графит20-30

8%-ный водный раствор карбоксиметилцеллюлозыОстальноеДанный состав для получения защитного покрытия характеризуется введением новых компонентов - графита и в качестве связующего водного раствора карбоксиметилцеллюлозы (КМЦ-Н), обеспечивающих требуемые адгезионные характеристики (прочность сцепления) к металлической подложке, повышение износостойкости и коррозионной стойкости покрытия, его эксплуатационной надежности.

Графит и коксовый остаток, образованный из карбоксиметилцеллюлозы при термообработке образцов с покрытием, являются карбидообразующими и образующими твердые растворы веществами. Образование карбидов, твердых растворов углерода в металле повышает износо- стойкость покрытия и прочность его сцепления с подложкой за счет образования химических связей и твердых растворов между ними. Кроме того, графит (углерод) устойчив при воздействии гало- генсодержащих сред.

Для экспериментальной проверки данного состава были подготовлены смеси компонентов. Смеси получали смешиванием твердых компонентов в смесительной машине, затем к ним добавляли предварительно подготовленное связующее-8,0%- ный водный раствор КМЦ-Н для полного смачивания всех частиц твердых компонентов.

Указанное соотношение компонентов обеспечивало прежде всего хорошую адгезию обмазки с подложкой в момент ее нанесения и после сушки.

Составы с более низким содержанием твердых компонентов (с содержанием КМЦ- Н более 60%) давали жидкую обмазку, которая стекала с поверхности образцов практически полностью в момент нанесения. Составы с более высоким содержанием

твердых компонентов (с содержанием КМЦ- Н менее 40%) давали очень густую обмазку, которая осыпалась уже при нанесении. Фракционный состав всех порошкооб5 разных наполнителей, кроме ТЮа, определяется границами 40-60 мкм (с высевом фракции меньше 40 мкм и больше 60 мкм). Фракционный состав ТЮ2 10-40 мкм с содержанием фракции меньше 10 мкм 2-3%

10 и больше 40 мкм не более 2-5 %, но не выше 60 мкм и не ниже 5 мкм.

Цилиндрические образцы из стали 45, ШХ-15, ЗОХГС и электродного графита диаметром 24 мм и высотой 60 мм с нанесенной

15 обмазкой сушили на воздухе в течение 20 ч, а при температуре 200 250°С - в течение 2 ч. Затем обрабатывали в плазме индукционного разряда на установке, состоящей из плазмотрона с индукционной плазмен0 ной горелкой и рабочей камеры с устройством для вращения образцов со скоростью 7-9 об/мин. Питание индуктора осуществлялось от лампового генератора типа ВЧ/1-60 с частотой 1,76 мГц.

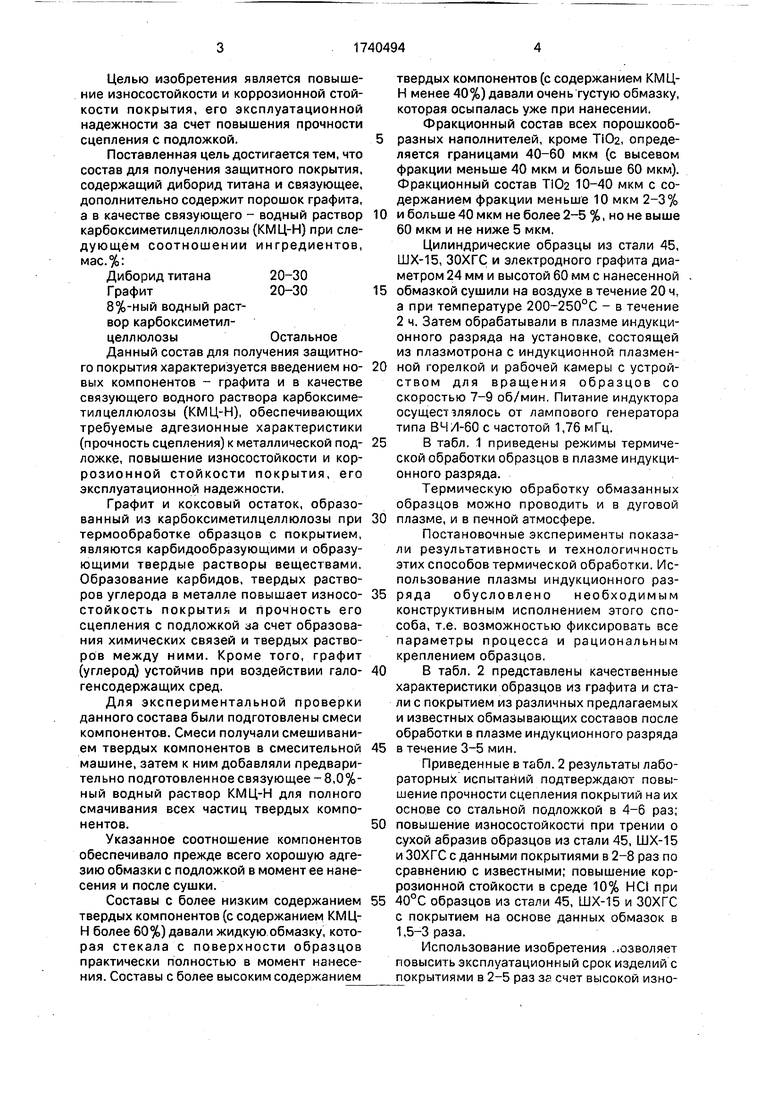

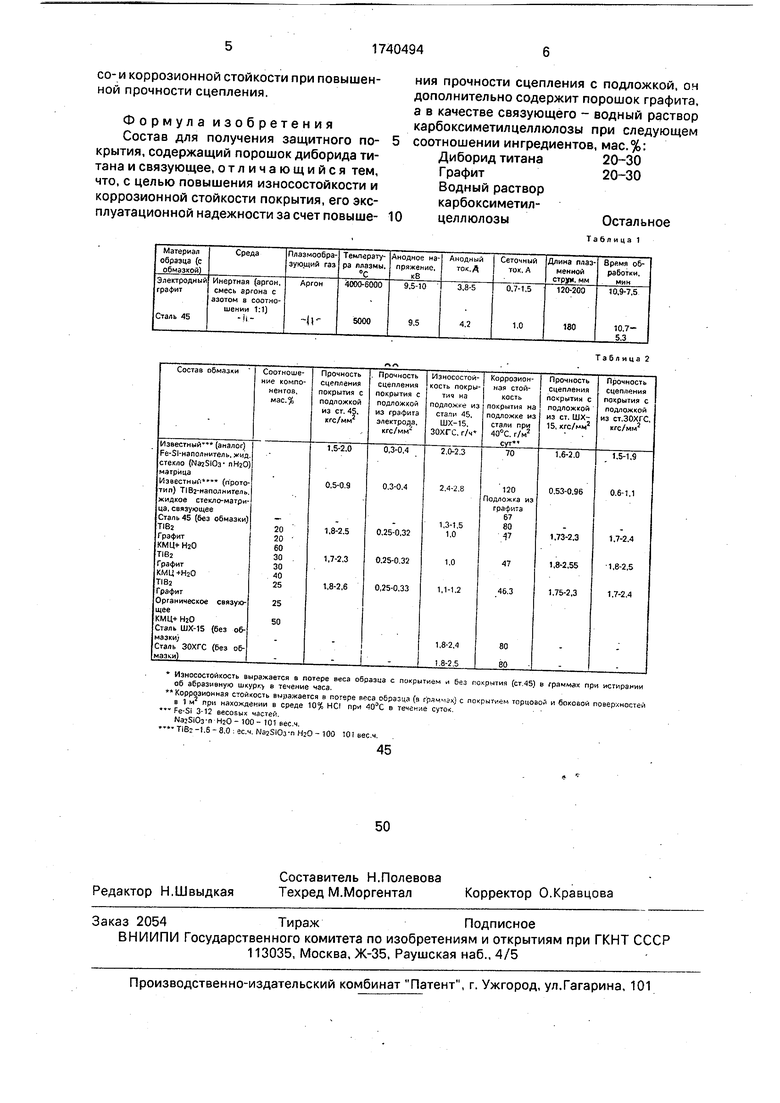

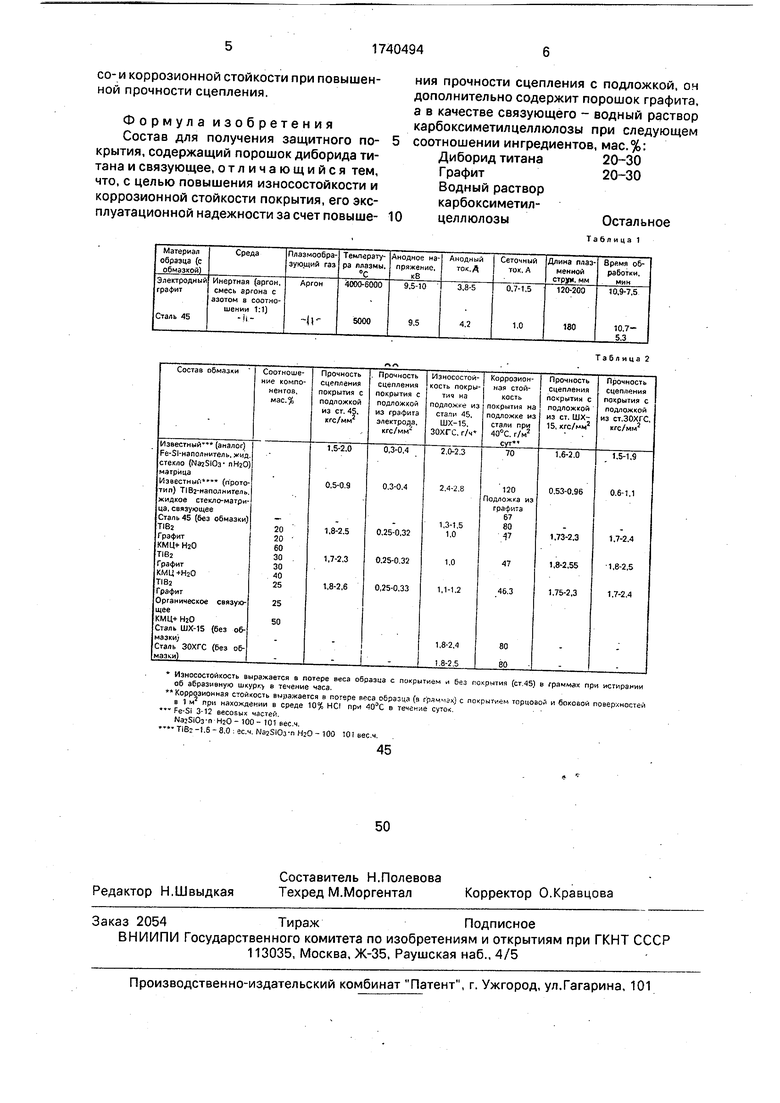

5 В табл. 1 приведены режимы термической обработки образцов в плазме индукционного разряда.

Термическую обработку обмазанных образцов можно проводить и в дуговой

0 плазме, и в печной атмосфере.

Постановочные эксперименты показали результативность и технологичность этих способов термической обработки. Использование плазмы индукционного раз5 ряда обусловлено необходимым конструктивным исполнением этого способа, т.е. возможностью фиксировать все параметры процесса и рациональным креплением образцов.

0 В табл. 2 представлены качественные характеристики образцов из графита и стали с покрытием из различных предлагаемых и известных обмазывающих составов после обработки в плазме индукционного разряда

5 в течение 3-5 мин.

Приведенные в табл. 2 результаты лабораторных испытаний подтверждают повышение прочности сцепления покрытий на их основе со стальной подложкой в 4-6 раз;

0 повышение износостойкости при трении о сухой абразив образцов из стали 45, ШХ-15 и ЗОХГС с данными покрытиями в 2-8 раз по сравнению с известными; повышение коррозионной стойкости в среде 10% НС при

5 40°С образцов из стали 45, ШХ-15 и ЗОХГС с покрытием на основе данных обмазок в 1,5-3 раза.

Использование изобретения ..озволяет

повысить эксплуатационный срок изделий с

покрытиями в 2-5 раз зг счет высокой износо-и коррозионной стойкости при повышенной прочности сцепления.

Формула изобретения Состав для получения защитного покрытия, содержащий порошок диборида титана и связующее, отличающийся тем, что, с целью повышения износостойкости и коррозионной стойкости покрытия, его эксплуатационной надежности за счет повыше0

ния прочности сцепления с подложкой, оч дополнительно содержит порошок графита, а в качестве связующего - водный раствор карбоксиметилцеллюлозы при следующем соотношении ингредиентов, мас.%:

Диборид титана20-30

Графит20-30

Водный раствор

карбоксиметилцеллюлозыОстальное

Таблица 1

| название | год | авторы | номер документа |

|---|---|---|---|

| СОСТАВ ДЛЯ ПОЛУЧЕНИЯ ЗАЩИТНОГО ПОКРЫТИЯ НА ГРАФИТИРОВАННЫХ ЭЛЕКТРОДАХ | 2023 |

|

RU2817660C1 |

| СПОСОБ УПРОЧНЕНИЯ ДЕТАЛЕЙ ИЗ КОНСТРУКЦИОННЫХ И ИНСТРУМЕНТАЛЬНЫХ СТАЛЕЙ | 2007 |

|

RU2345175C1 |

| Защитное покрытие электрода плазмотрона | 1988 |

|

SU1622348A1 |

| СПОСОБ ПОЛУЧЕНИЯ КОМПОЗИЦИОННЫХ ЭЛЕКТРОХИМИЧЕСКИХ ПОКРЫТИЙ НИКЕЛЬ-ДИБОРИД ХРОМА | 2012 |

|

RU2482226C1 |

| Композиция для получения защитногопОКРыТия и СпОСОб пОлучЕНия зАщиТНОгОпОКРыТия HA гРАфиТиРОВАННыХ элЕКТРОдАХ | 1979 |

|

SU827460A1 |

| Способ обработки поверхности подложки из ниобия | 2023 |

|

RU2821978C1 |

| СПОСОБ НАНЕСЕНИЯ ЗАЩИТНОГО ПОКРЫТИЯ НА ИЗДЕЛИЯ ИЗ СТАЛИ ИЛИ ТИТАНА | 2011 |

|

RU2492281C2 |

| Многослойное износостойкое покрытие на стальной подложке | 2020 |

|

RU2759163C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЗАЩИТНЫХ ПОКРЫТИЙ НА МАТЕРИАЛАХ И ИЗДЕЛИЯХ С УГЛЕРОДСОДЕРЖАЩЕЙ ОСНОВОЙ | 1992 |

|

RU2082694C1 |

| Способ газотермического напыления износостойких покрытий на основе системы Ti/TiВ | 2021 |

|

RU2791259C1 |

Использование: химико-термическая обработка металла и углеграфита для получения защитных покрытий металлургического оборудования, например электродов. Сущность изобретения: предложенный состав для получения защитного покрытия содержит 20-30 мас.% диборида титана; 20-30 мас.% графита и водный раствор кар- боксиметилцеллюлозы остальное. 2 табл.

Износостойкость выражается & потере веса образца с покрытием об абразивную шкурку в течение часа

без гскрытич (ст 45) в граммах при истирании

т Коррозионная стойкость выражается в потере образца (в гряччэх) с покрытием торцовой и боковой поверхностей в 1 м при нахождении в среде 10% НО при 40°С в течение суток

при нахождении в среде 10% I Fe-Si 3-12 весовых частей

NaiSiOrn НгО - 100 - 101 вес ч TiB:-1.5-8.0 есч Na2SiOj-n Н20-100 01весч

Таблица 2

| Композиция для получения защитногопОКРыТия и СпОСОб пОлучЕНия зАщиТНОгОпОКРыТия HA гРАфиТиРОВАННыХ элЕКТРОдАХ | 1979 |

|

SU827460A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

Авторы

Даты

1992-06-15—Публикация

1989-07-03—Подача