1

(21) 682250/02 22) 28-О1 , 89 (46) 30.01.91. Бюл. № 4 ( 71) Карагаггдннский госудлсственный университет и Институт органического смнте3-1 и углехимии (72) М.Ж. Журинов, К,Ж. Жумашев, М.И. Жамбеков и А.С. Исабаев

(53)669.778 (088.8)

(56)Кузнецов Г.И., Ррыдин Ю,Н. Проблем мыпьяка в производстве цветных металлов и методы его удаления и обезвреживания. Гезигы док- падов Всесоюзного научно-технического совещания. М-, 1976, с. 24-25.

(54)СПОСОБ УДАЛЕНИЯ МЫШЬЯКА ИЗ МЕДНОМЫШЬЯКОВИСТЫХ ШПАМОВ

(57)Изобретение относится к способам переработки медномышьяковистых

шламов, образуюшнх ь ьа медезлектро- литных заводах при электрохимическом рафинировании анодной меди. Цель изобретения - получение концентрат - порошкообразной меди, увеличение степени удаления мышьяка из производства меди. Для этого шлам прокаливают при t 500°C без доступа воздуха в присутствии мышьякосоцержащих окислителей - арсенатов меди. Расход арсената меди вычисляют по эмпирической формуле: Расход арсената меди от массы шлама,% 70f(CC(J- 33,7) 0, + 0, : ССи, где С Си - процен -- ное содержанке меди в арсенате; процентное содержание мышьяка в шламе; 0,075 и 0,63 - расходные коэффициенты по меди и по мышьяку, 1 табл,

Ј

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ извлечения мышьяка из медно-мышьяковистого шлама | 1980 |

|

SU937333A1 |

| Способ подготовки мышьяковистых сульфидных концентратов к пирометаллургической переработке | 1981 |

|

SU1006529A1 |

| Способ переработки медно-мышьяковистых материалов | 1982 |

|

SU1054436A1 |

| СПОСОБ ПЕРЕРАБОТКИ МЫШЬЯКСОДЕРЖАЩИХ СУЛЬФИДНЫХ КОНЦЕНТРАТОВ | 1991 |

|

RU2038391C1 |

| СПОСОБ ПОЛУЧЕНИЯ АРСЕНАТОВ МЕДИ | 1991 |

|

RU2006469C1 |

| СПОСОБ ПЕРЕРАБОТКИ МЫШЬЯКОВИСТЫХ ПОЛУПРОДУКТОВ СУРЬМЯНИСТОГО ПРОИЗВОДСТВА | 1992 |

|

RU2048550C1 |

| СПОСОБ ПЕРЕРАБОТКИ ОТХОДОВ, СОДЕРЖАЩИХ МЫШЬЯК | 1992 |

|

RU2041879C1 |

| Способ переработки мышьяксодержащих свинцовых материалов | 1980 |

|

SU922165A1 |

| Способ удаления мышьяка из медномышьяковистых шламов | 1980 |

|

SU908881A1 |

| СПОСОБ ПОЛУЧЕНИЯ МЫШЬЯКОВОЙ КИСЛОТЫ | 1991 |

|

RU2053201C1 |

Изобретение относится к цветной металлургии, в частности к пироме- таллургнческим способам извлечения мышьяка из производства меди при переработке, медномышьяковистых шламов и арсената меди, который образуется при очистке отработанных медных электролитов .

К числу мышьяксодержащих медных промежуточных продуктов при производстве меди относятся медномышьяко- вистые пшамы и арсенаты меди, откуда целесообразно организовать вывод мышьяка из производства. Арсенат меди из-за отсутствия специальной технологии его переработки поступает на отражательную плавку, при которой мышьяк с отходящими газами выбрасывается в атмосферу, а медь переходит в штейн. Для медномышьяксвистого шлама имеются ряд способоЕ удаления мышьяка, однако несмотря ьа это он также является оборотным продуктом, поэтому реально существует необходимость их переработки с удалением мышьяка.

Цель изобретения - получение концентрата порошкообразной меди, увеличение степени удаления мышьяка из производства меди.

В качестве реагента окислителя берут другой мышьяковистый промпро- дукт - арсенат меди, и шихту прокаливают при t :5000C. Расход арсената меди зависит от его состава (содержания меди) и содержания мышьяка

О

4

О СО

4J

в шламе, поэтому для определения точного его расхода на основании полученных экспериментальных данных предложена эмпирическая формула: Расход арсената меди от массы шлама, 7. -

19Йссу.133А7)о1 д75+д1рбз1сА§

с

Си

где С

Си

As

-процентное содержание меди в арсенате;

-процентное содержание мышьяка в шламе;

0,075 и

0,63 - соответственно расходные коэффициенты по меди и мышьяку.

Мышьяк переходит в возгоны, а порошкообразная медь остается в огарке. Порошкообразную медь целесообраз Ч- возвращать на стадию очистки отработанного электролита от мышьяка I. получением арсената меди, так как для этой цели на практике применяют пециалыю получаемые гранулы. Применение порошкообразной меди позволяет существенно ускорить процесс, отпадает также необходимость специального получения медного реагента. Отсутствие выделения газообразных ве- au-ств позволяет провести процесс в замкнутой системе, что исключает загрязнение атмосферыс Другим вари- анчом осуществления процесса может быть совмещение с получением черновой меди. Для этого по окончании процесса конвертирования медного ш-ейна и перед огневым рафинированием черновой меди на его поверхность подают приготовленную шихту шлама с арсенатом меди. При этом мышьяк переходит в конвертерную пыль, откуда извлекается по существующей технологии переработки, а медь - в черновой металл. Процесс протекает очень быстро.

Существенным отличием предлагаемого способа ог известного является применение мышьяковистого складируемого продукта - арсената меди - в качестве окисляющего реагента.

Пример. Михту (13 г) из медн мышьяковистого шлама (10 г), содержащего 57,2% меди, 18,2% мышьяка и синтетически полученного арсената меди (-3 - 3,89 г), помещают в трубчатую электропечь в кварцевой лодоч0

0

5

0

5

0

5

0

5

ке. Из системы воздух вытесняют очи щенным аргоном и температуру печи поднимают до 500°С со скоростью 8 - 10 град/мин. Затем огарок охлаждают до комнатной температуры, взвешивают и анализируют на мышьяк, а медь вычисляют расчетным путем.

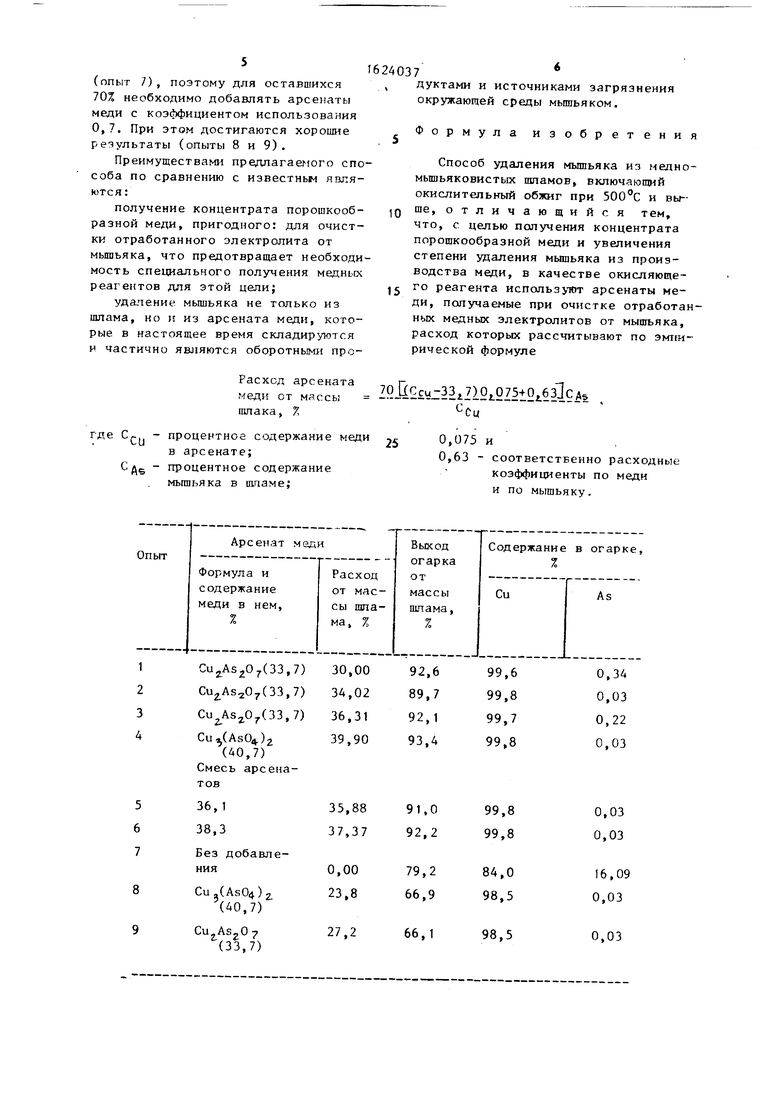

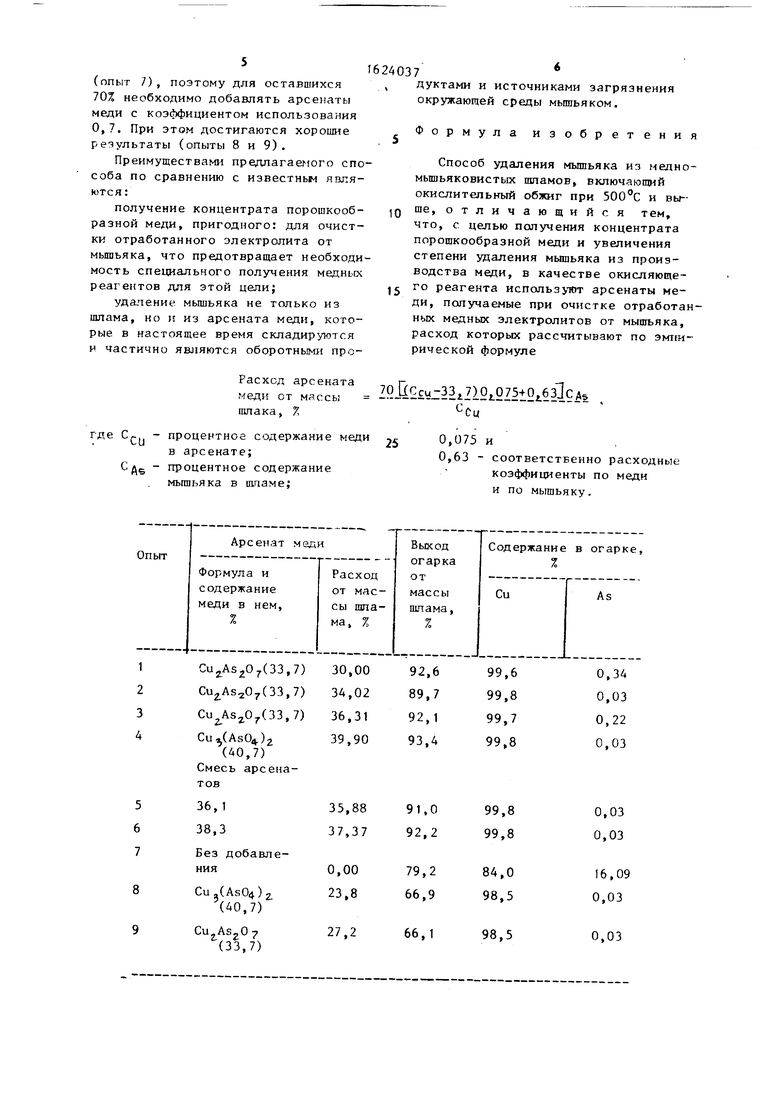

Мышьяк в шламе содержится в основном в виде арсенида меди, поэтому для определения оптимального расхода арсенатов меди и вывода эмпирического уравнения опыты 1-6 проводят с чистыми арсенатами и арсенидами меди.

Опыты 1-3. Исходные вещества: 10 г арсенида меди (Cu-As) с содержанием 28,2% мышьяка и пироарсенат меди (Cu AsjO-j) с содержанием 40,7% меди.

Опыты 5 и 6. Используют смеси пиро- и ортоарсенатов меди. Остальные условия одинаковые.

Опыт 7. С производственным шламом (с содержанием 57,2% меди и 18,2% мышьяка) проводят нейтральный обжиг без добавления реагентов для определения расходного коэффициента арсенатов, что составляет 0,7, т.е. добавление арсенатов необходимо для удаления 70% мышьяка, а остальные 30% удаляются без добавления.

Опыты 8 и 9 с С производственными шламами с использованием пиро- и ортоарсенатов меди соответственно.

Результаты опытов представлены в

таблице„ i

Как видно из данных таблицы, недостаток (опыт 1) или избыток арсената меди (опыт 3) приводит к снижению степени удаления мышьяка. В зависимости от содержания меди в арсенате расход последнего должен быть конкретным для каждого случая. Например, при использовании пироарсената меди (СигАзг07) его оптимальный расход 34,02%, а для ортоарсената (Си 3(As04)2) - 38,9%. Поэтому, используя результаты опытов 1-4, выведена эмпирическая формула, которая учитывает зависимость между концентрацией меди в арсенате и мышьяка в арсениде меди. Расход смесей арсенатов (опыты 5 и 6) рассчитан по этой формуле и, как видно, обеспечивает высокую степень извлечения мышьяка из шихты.

Из производственного шлама до 30% мышьяка удаляется простым обжигом

(опыт /), поэтому для оставшихся 70% необходимо добавлять арсенаты меди с коэффициентом использования 0,7. При этом достигаются хорошие результаты (опыты 8 и 9).

Преимуществами предлагаемого способа по сравнению с известным являются:

получение концентрата порошкообразной меди, пригодного: для очистки отработанного электролита от мышьяка, что предотвращает необходимость специального получения медных реагентов для этой цели;

удаление мышьяка не только из шлама, но и из арсената меди, которые в настоящее время складируются и частично являются оборотными промеди от массы шлака, 7,

где СС| - процентное содержание меди

в арсенате;

С де - процентное содержание мышьяка в шламе;

. МЕа.-зз.отмиас .

сСц

и

0,63 - соответственно коэффициенты по и по мышьяку.

24037

дуктами и источниками загрязнения окружающей среды мышьяком.

Формула изобретения

Способ удаления мышьяка из медно- мышьяковистых шламов, включающий окислительный обжиг при 500°С и вы-JQ ше, отличающийся тем, что, с целью получения концентрата порошкообразной меди и увеличения степени удаления мышьяка из производства меди, в качестве окисляюще12 г° реагента используют арсенаты меди, получаемые при очистке отработанных медных электролитов от мышьяка, расход которых рассчитывают по эмпирической формуле

Еа.-зз.отмиас .

сСц

и

0,63 - соответственно расходные коэффициенты по меди и по мышьяку.

Авторы

Даты

1991-01-30—Публикация

1989-02-28—Подача