О)

ел ьо

г

Изобретение относится к технике окускования металлургического сырья и может быть использовано при подготовке сульфидных мышьяковистых концентратов цветных и благородных металлов к последующей пирометаллургической переработке путем окислительно-сульфидиэирукмего обжига с выводом мышьяка в нетоксичной сульфидной форме. Известен способ подготовки дисперсных материалов путем окатывания .с использованием связующих добавок: смеси серной кислоты с карбонатом кальция. Введение таких добавок приводит к снижению содержания ценных компонентов в окомкованном материале 13.

Наиболее близким по технической сущности к предлагаемому является, способ подготовки сульфидных концентратов к пирометаллургическому переделу, включающий смешивание ис ,ходного материала со-связующим, окатывание и сушку 2,.

Недостатками известного способа является наличие в составе связующего легковоспламеняющихся веществ, не позволяющих поднять температуру . сушки выше 220с, что препятствует Iинтенсификации последующего процес-t ica суш1си гранул. Кроме того, сам процесс разварки барды и приготовления ее раствора весьма трудоемок, а гранулы получаются недостаточной прочности, часть их разрушается,

,что приводит к дополнительным затра там.

Мед но-мышь яков истый шлам, получае мый при электролитической очистке меного электролита и содержащий до 60% меди и 15-20% мышьяка, в настоящее время направляется в голову пирометалургического процесса. В результате NSbniibHK накапливается в производстве;.около 50% его переходит в пыли и газы в виде высокото«сичной трехокиси, что отрицательно влияет на качество .получаемой серной кислоты, и загрязняет окружающую среду. Такая технология, кроме указанных недостатков из.вестного способа, приводит к накоплению мышьяка в производстве и к загрязнению окружакнцей среды.

Целью изобретения является повьше ние прочности гранул, интенсификация процесса их сушки и вывод мышьяка из медйо-мышьяковистого шлама при последующем обжиге.

Поставленная цель достигается тем что по способу подготовки, включающему смешивание исходного материала со связующим, окатывание и сушку, в качестве связующего используют медно-мышьяковистый шлам в количестве 10-20% от веса концентрата.

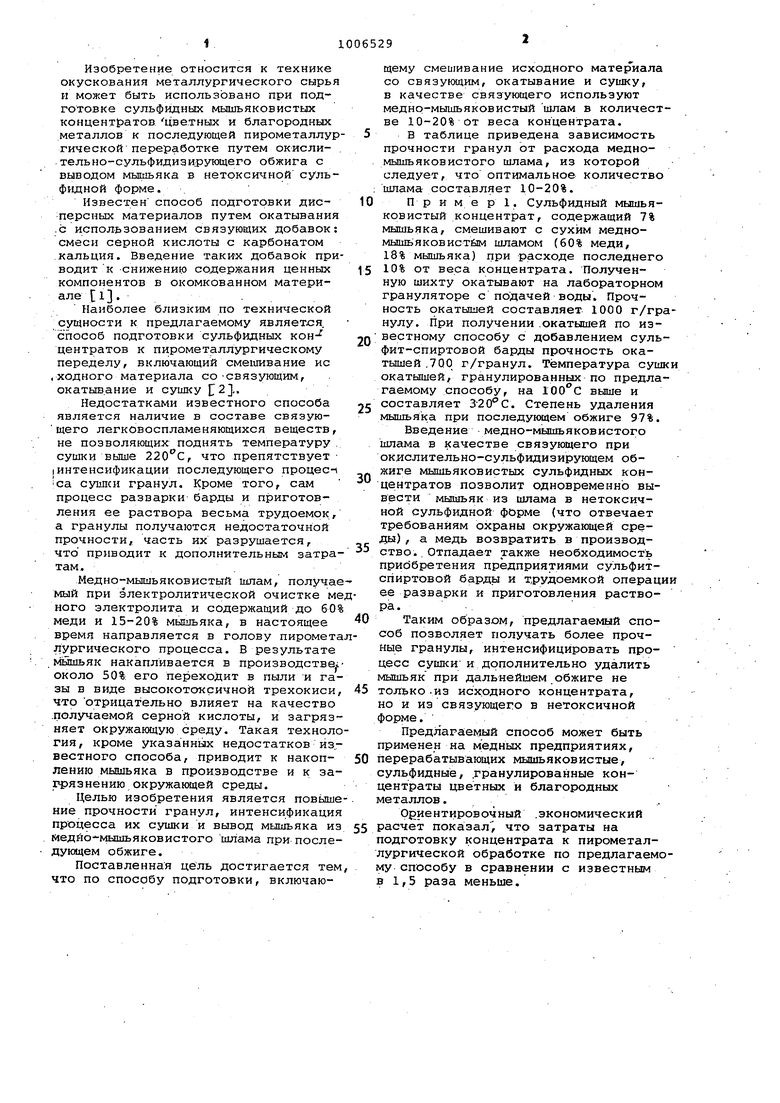

В таблице приведена зависимость прочности гранул от расхода медномышьяковистого шлама, из которой следует, что оптимальное количество шлама составляет 10-20%.

Пример. Сульфидный мышьяковистый концентрат, содержащий 7% мышьяка, смешивают с сухим медномышьяковистйм шламом (60% меди, 18% мышьяка) при расходе последнего 10% от веса концентрата. Полученную шихту окатывают на лабораторном грануляторе с подачей воды. Прочность окатышей составляет 1000 г/грнулу. При получении .окатышей по из; вестному способу с добавлением сульфит-спиртовой барды прочность окатышей ,700 г/гранул. Температура суш окатышей, гранулированных по предлагаемому способу, на выше и составляет . Степень удаления мышьяка при последуннцем обжиге 97%.

Введение медно-мышьяковистого шлама в качестве связующего при окислительно-сульфидизирующем обжиге мышьяковистых сульфидных концентратов позволит одновременно вывести мышьяк из шлама в нетоксичной сульфидной форме (что отвечает требованиям охраны окружающей среды) , а медь возвратить в производство. .Отпадает также необходимость приобретения предприятиями сульфитспиртовой барды и трудоемкой операц ее разварки и приготовления раствора. .

Таким образом, предлагаемый способ позволяет получать более прочные гранулы, интенсифицировать процесс сушки и дополнительно удалить мышьяк при дальнейшем обжиге не только .из исх:одного концентрата, но и из связующего в нетоксичной форме.

Предлагаемый способ может быть применен на медных предприятиях, перерабатывающих мышьяковистые, сульфидные, .гранулированные концентраты цветных и благородных металлов.

Ориентировочный .экономический расчет показалj что затраты на подготовку концентрата к пирометаллургической обработке по предлагаемму способу в сравнении с известным в 1,5 раза меньше. Расход ишама, %5 10 15 2Q 25

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ извлечения мышьяка из медно-мышьяковистого шлама | 1980 |

|

SU937333A1 |

| Способ подготовки медного концентрата к пирометаллургической переработке | 1977 |

|

SU693980A1 |

| СПОСОБ ПЕРЕРАБОТКИ МЫШЬЯКСОДЕРЖАЩИХ СУЛЬФИДНЫХ КОНЦЕНТРАТОВ | 1991 |

|

RU2038391C1 |

| Способ удаления мышьяка из медномышьяковистых шламов | 1989 |

|

SU1624037A1 |

| Способ окатывания тонкодисперсных материалов | 1977 |

|

SU623887A1 |

| Способ удаления мышьяка из медномышьяковистых шламов | 1980 |

|

SU908881A1 |

| Способ электрохимической переработки медного штейна | 2021 |

|

RU2770160C1 |

| СПОСОБ КОМБИНИРОВАННОЙ ПЕРЕРАБОТКИ МЕДНО-НИКЕЛЕВЫХ КОБАЛЬТСОДЕРЖАЩИХ СУЛЬФИДНЫХ МАТЕРИАЛОВ С РАЗЛИЧНЫМ ОТНОШЕНИЕМ МЕДИ К НИКЕЛЮ | 2003 |

|

RU2261929C2 |

| Способ переработки сульфидных золотосодержащих концентратов и руд | 2015 |

|

RU2607681C1 |

| Способ получения окатышей | 1981 |

|

SU960284A1 |

СПОСОБ ПОДГОТОВКИ МЫШЬЯКОВИСТЫХ СУЛЬФИДНЫХ КОНЦЕНТРАТОВ К ПИРОМЕТАЛЛУРГЙЧЕСКОЙ ПЕРЕРАБОТКЕ, включающий смешивание исходного материала со связукяцим, окатывание и сушку, отличающийся тем, что, с целью.повшаеНИН прочности гранул, интенсификации процесса сушки и вывода мышьяка из медномышьяковистого шлама при после- , дующем обжиге, в качестве связующего используют медно-мышьяковистый шлам в количестве 10-20% от веса концентрата. (О

Прочность гранул, 1г/гранулу750 1000 1200 1300 1350

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Способ получения гранул из медноцинковых шихт металлургического производства | 1964 |

|

SU540928A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Букетов Е.А., Малышев В.П | |||

| Технологические процессы шахтного обжига в цветной металлургии, АлмаАта, ИГаука, 1973, с.219-229. | |||

Авторы

Даты

1983-03-23—Публикация

1981-12-10—Подача