Изобретение относится к получению покрытий карбидов железа электролизом рас- плавленных солей и может быть использовано в автомобилестроении и других отраслях народного хозяйства.

Цель изобретения - повышение качества покрытия за счет увеличения адгезии и увеличение производительности процесса за счет осаждения карбида железа одновременно на аноде и катоде

Согласно способу получения покрытий на основе карбидов жепеза, включающему проведение электролиза из расплава солеи метабората натрия, карбоната натрия, фторида лития и оксида железа анод и катод выполняют из углеродсодержащих материалов, при этом электролиз проводят при плотности тока 3 - б А/дм и температуре 900 950°С при равенстве площадей анода и катода.

В результате электропила раогызвлеи ных солей: №2СОз. NaBO. LIF, Ре20з, образующиеся комплексные ионы фторидов и оксифторидов железа разноименных зарядов обеспечивают доставку железа к аноду и катоду Источником углерода на катоде являются анионы карбоната -СО-1 . разряд которых протекает по следующей реакции:

СОз2 4е - С + ЗО2 .

Источником углерода на аноде является гам материал электрода, который участвует в окислительно-восстановительной реакции образования карбидов. Таким образом, природа образования покрытий на аноде и катоде различна, ч го обуславлива ег существование узкого интервала плотности тока (i - 3 - 6 А/дм ) при котором получаются на обоих электродах ппотные покрытия с хорошей адгезией. Различие механизмов осаждения также опредепяет неоо го

Ю

ел

Ю

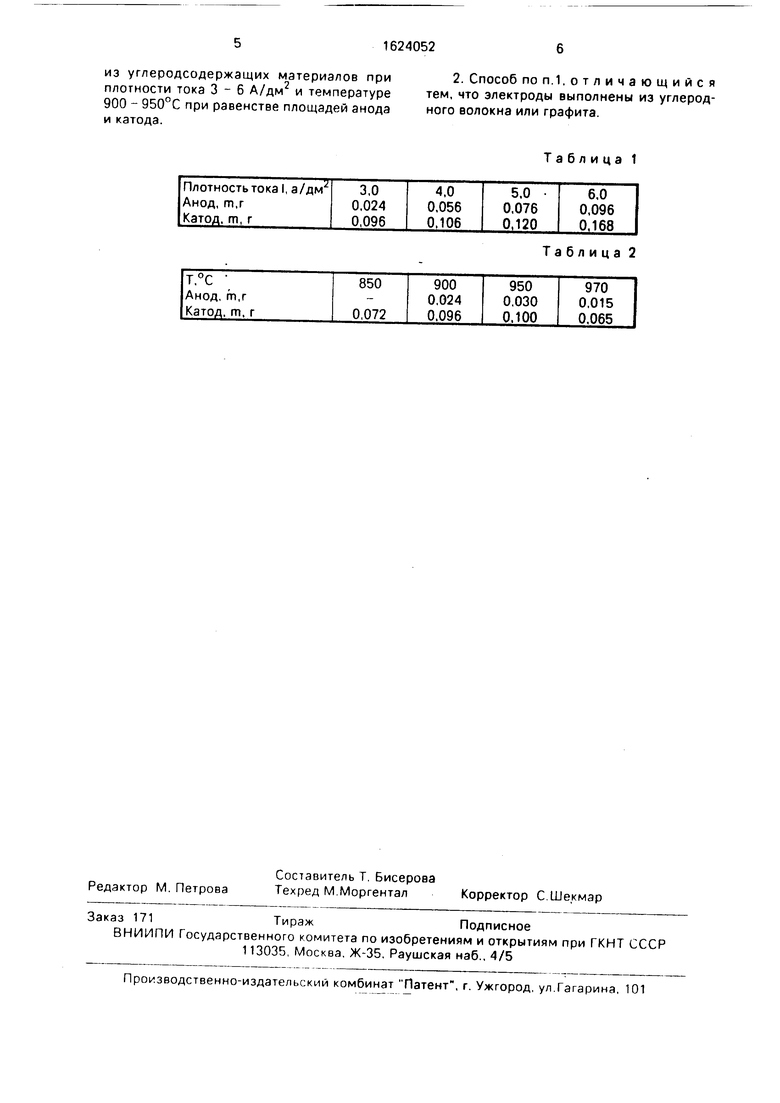

динаковое количество массы выделившегося карбида железа на аноде и катоде при прочих равных условиях электролиза (табл.1 и 2) Плотность тока менее 3 А/дм не обес- печирзет протекание окислительно-восста- н . .игльнии реакции на аноде вследствие недостаточной концентрации оксифторид- ных комплексов вблизи поверхности анода. Увеличение плотности тока более 6 А/дм приводит к образованию крупнозернистых порошкообразных покрытий карбида железа с плохой адгезией к катоду.

Температура является важным фактором влияющим на образование реакционно способных комплексных анионов, и оказывает сильное воздействие на химиче- i кую ,,ктивность углородсодержащего анодн

П, 1, 900°С не достигается химической активности анода участвующего в окисли- 1(чльно восстановительной реакции карби- дып разования, а при 950°С начинают i прегь «лектроды и интенсивно испаряются омпоненты расплава, резко изменяя усло- пич поогекания электрохимических процессов Электроды выполнены из углеродного ьолокна или графита,наряду с карбонатами, пргсу ютьующими в расплаве, являются для 1 тод дополнтельным, а для анода един- i тм-нным источником химически активного . г л-Mjo n ч ю в конечном итоге является ш - - чледимым для достижения указанного эф- | ктс ьмо оО получения карбидов железа 1 дтве ждается рентгенофазовым и атом- -.пи -сионным спектральным анализами. се сиед ния по режимам электролиза сведены в табл.1 и 2

Пример. Электроды из углеродного о Г)кна марки УТМ-1 ппощадью 10 см опук,иот в расплав соли состава, мас,%: ЫхСОз 55,80; NaB02 23,16; LIF 18,20; Ре20з

80 проводят электролиз в течение 20 мин : плотностью анодного и катодного тока 4,0

о

-Л/дм и напряжением 1,8 В, при температу- ое 900°С. После проведения процесса элек- . релиза электроды вынимают из расплава и промывают горячей дистиллированной во- ,.ой FJ результате электролиза получают плотное жаростойкое покрытие с хорошей адгезией нч аноде и мелкозернистое покрытие с хорошей адгезией на катоде.

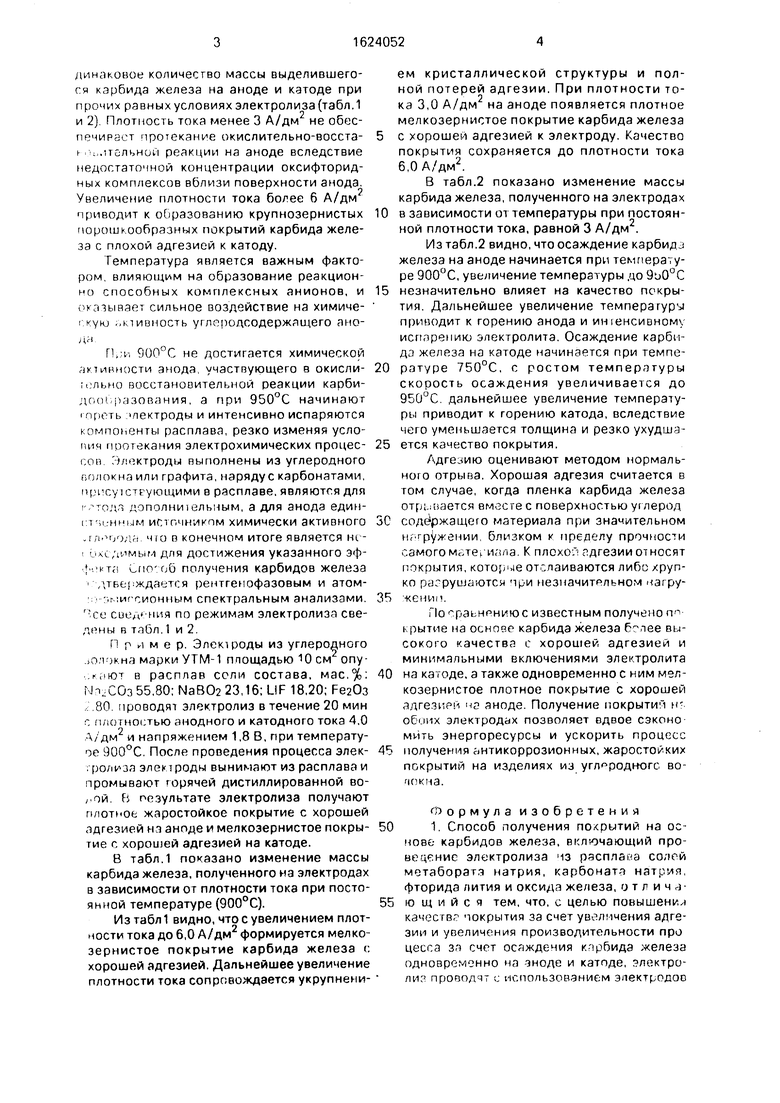

В табл.1 показано изменение массы карбида железа, полученного на электродах в зависимости от плотности тока при постоянной температуре (900°С).

Из табл 1 видно, что с увеличением плотности тока до 6,0 А/дм2 формируется мелкозернистое покрытие карбида железа с хорошей адгезией. Дальнейшее увеличение плотности тока сопровождается укрупнением кристаллической структуры и полной потерей адгезии. При плотности тока 3,0 А/дм2 на аноде появляется плотное мелкозернистое покрытие карбида железа

с хорошей адгезией к электроду. Качество покрытия сохраняется до плотности тока 6,0 А/дм2.

В табл.2 показано изменение массы карбида железа, полученного на электродах

в зависимости от температуры при постоянной плотности тока, равной 3 А/дм2.

Из табл.2 видно, что осаждение карбид железа на аноде начинается при температуре 900°С, увеличение температуры до 9ьО°С

незначительно влияет на качество покрытия. Дальнейшее увеличение температуру приводит к горению анода и итенсивном, испарению электролита. Осаждение карбида железа на катоде начинается при температуре 750°С, с ростом температуры скорость осаждения увеличивается до 950°С дальнейшее увеличение температуры приводит к горению катода, вследствие чего уменьшается толщина и резко ухудшается качество покрытия.

Адгезию оценивают методом нормального отрыва. Хорошая адгезия считается в том случае, когда пленка карбида железа отрывается вместе с поверхностью yt лерод

содержащего материала при значительном погружении близком к пределу прочности r.3MoroMoTeh Исчла К плохо: 1 рдгезии от носят покрытия, которме отслаиваются либо хрупко рагрушаются при незначительном чагру-КСНИР.

По раьнрниюс известным получено л л крытие на ОСНОРС карбида железа высокого качества с хорошей адгезией и минимальными включениями электролита

0 на катоде, а также одновременно с ним мелкозернистое плотное покрытие с хорошей адгезири на аноде. Получение покрытий н оЕиих электродах позволяет вдвое сзконо мить энергоресурсы и ускорить процесс

получения антикоррозионных, жаростойких покрытий на изделиях из углеродного во- чркна.

Формула изобретения 01. Способ получения покрытий на основе карбидов железа, включающий про- веценис электролиза из рясплана солой метаборатз натрия, карбоната натрия, фторида лития и оксида железа, отличи- 5 ю щ и и с я тем, что, с целью повышения качесгвг покрытия за счет увеличения адгезии и увеличения производительности про цесса за счет осаждения карбида железа одновременно на зноде и катоде, электро- ли проводят (, использованием эпектродоо

из углеродсодержащих материалов при плотности тока 3-6 А/дм и температуре 900 - 950°С при равенстве площадей анода и катода.

2. Способ по п.1,отличающийся тем, что электроды выполнены из углеродного волокна или графита.

| название | год | авторы | номер документа |

|---|---|---|---|

| ЭЛЕКТРОЛИТ ДЛЯ НАНЕСЕНИЯ ПОКРЫТИЙ НА ЭЛЕКТРОПРОВОДЯЩИЕ И НЕЭЛЕКТРОПРОВОДЯЩИЕ МАТЕРИАЛЫ | 2010 |

|

RU2458189C1 |

| ЭЛЕКТРОЛИТ ДЛЯ ПОЛУЧЕНИЯ АЛЮМИНИЯ ЭЛЕКТРОЛИЗОМ РАСПЛАВОВ | 2013 |

|

RU2567429C1 |

| СПОСОБ ПОЛУЧЕНИЯ АЛЮМИНИЯ ЭЛЕКТРОЛИЗОМ РАСПЛАВА | 2008 |

|

RU2415973C2 |

| СПОСОБ ПРОИЗВОДСТВА АЛЮМИНИЯ ВЫСОКОЙ ЧИСТОТЫ ЭЛЕКТРОЛИЗОМ РАСПЛАВЛЕННЫХ СОЛЕЙ | 2018 |

|

RU2702672C1 |

| Способ получения графена, пленок и покрытий из графена | 2017 |

|

RU2675146C2 |

| СПОСОБ ПОЛУЧЕНИЯ МЕТАЛЛОВ ЭЛЕКТРОЛИЗОМ РАСПЛАВЛЕННЫХ СОЛЕЙ | 2004 |

|

RU2274680C2 |

| ЭЛЕКТРОЛИЗЕРЫ ДЛЯ ПОЛУЧЕНИЯ АЛЮМИНИЯ ЭЛЕКТРОЛИЗОМ С АНОДАМИ НА ОСНОВЕ МЕТАЛЛОВ | 2003 |

|

RU2318924C2 |

| Способ нанесения защитного покрытия на катоды электролизера для получения алюминия | 2019 |

|

RU2716726C1 |

| СПОСОБ СОЗДАНИЯ СМАЧИВАЕМОГО ПОКРЫТИЯ УГЛЕРОДНОЙ ПОДИНЫ АЛЮМИНИЕВОГО ЭЛЕКТРОЛИЗЕРА | 2012 |

|

RU2486292C1 |

| СОСТАВ ЭЛЕКТРОЛИТА АНТИФРИКЦИОННОГО ЭЛЕКТРОЛИТИЧЕСКОГО СПЛАВА "ЦИНК-ЖЕЛЕЗО" ДЛЯ ОСАЖДЕНИЯ В УСЛОВИЯХ ГИДРОМЕХАНИЧЕСКОГО АКТИВИРОВАНИЯ | 2011 |

|

RU2489527C2 |

Изобретение относится к способам получения покрытий на основе карбидов железа электролизом расплавленных солей и может быть использовано в автомобилестроении и др. отраслях народного хозяйства Цель изобретения - повышение качества покрытия за счет увеличения адгезии и увеличение производительности процесса за счет осаждения карбида железа одновременно на аноде и катоде. Получение этих покрытий достигается путем подбора оптимальных условий электролиза, при этом электролиз проводят из расплава солей NaBOz, Na2C03,LiF, РезОз при плотности тока 3-6 А/дм2 и температуре 900 - 950°С при равенстве площадэй и катодя В оезульгате использования изобретения полч чается пс.срьпии более высок ко качества с хорошей адгезией и миндальными включениями электролита на катод..- и одно временно с ним мелкозернистое плотное покрытие с хорошей адгезией на аноде 1 з п ф-пы. 2 таил Ё

Таблица 1

Таблица 2

| Препаративные методы в химии твердого тела/Под ред | |||

| П.Хагенмюллера М., 1976, с 327. |

Авторы

Даты

1991-01-30—Публикация

1989-03-10—Подача