Изобретение относится к защите металлов от коррозии, а именно к химической обработке металлов, и может быть использовано в машиностроении, приборостроении и других от раслях промышленности для повышения коррозионной стойкости изделий.

Цель изобретения - повышение устойчивости лакокрасочных покрытий к ударным нагрузкам при сохранении высокой влагостойкости покрытия.

Поставленная цель достигается применением в растворе для фосфатирования металлических поверхностей 4,4-диоксиди- фенилсульфона или маннита.

Предлагаемый раствор содержит, г/л: Фосфат ионы (в пересчете на P20s)2,5-10 Нитрат ионы (N03 J0,5 - 4 Иони хлората (СЮз ) 0,4 - 4

Ионы кальция (Са24) молибдена (Мо6) Тайрон

4,4-диоксидифенил- сульфон или маннит Вода

0,2-2

0,005 - 0,04 0,0004 - 0,009

0,0003 - 0,008 Остальное

Предлагаемый раствор готовят следующим образом.

Фосфатирующие растворы готовят из концентрированных растворор (фосфатиру- ющих концентратов), которые получают, например, смешением карбоната кальция, фосфорной и азотной кислоты, воды, аммония молибденовокислого, тайрона, 4,4-ди- оксидифенилсульфона или маннита с последующим растворением хлората натрия. Компоненты смешивают в различных соотношениях, позволяющих корректироО

ю

Јь

о

к

рать раовор при выработке до величины рН -3 5-4,0

Hi приготовленных фосфатирующих оны-нтратоп готовят рабочие растворы. 1о(г0Ј}щиксчми фосфат ионов в раствор мо- j Ьыть ортофосфорная кислота, первичные фосфаты калия, натрия аммония, монофосфат кальция

Концентрациюнитрат ионов устанавли- nm г пределах 05-4 г/л и вводят в рас- i ) любым из нижеперечисленных соеди- 1 щи азотная кислота нитрат кальциянит- ,)Г ктлия натрия или аммония.

Введение иона хлорида в пределах 3 1 г/л в предлагаемый раствор позво- г т г рсводить процесс фосфатирования t 1Г /5°С

X opdf ионы вводят в раствор в виде 11 en v р/ь я натрия ипи кальция. Чинь. кальция вводят в раствор с -1 ,АО улучшения защитных свойств фос- ) 1 нпенки Ионь кальция в пределах С - 2 0 г/л вводят в растворе карбонатом i- 11,ич нитратом или монофосфатом

Ввзденче ионои молибдена в предла- г тмыг раствор в количестве or 0,005 до 1 г // обеспечивает формирование рав- ц. г инь х фосфатных покрытий.

i мопиГ.црна могут быть введены в ,ir : виде любой растворимой соли мо г HJ Hdnpi iM p с аммонием молибде м , лым(МН.-,Мо7024 4Н20.

Присутг пие в растворе тайрона в пре- т,г р. пт 0 0004 до 0,009 г л оказывает по- ,г,ное плиянис на влагостойкость г, ./1я при повышенной темперятуре

,ирсн моногидратдинатриепоисоли 1 , ;4 j4Lii6eH3on-1 3-дисульфокислоты п /i I-РЮТ поТУ 6-09-4 61-76 Структурная

, j /ляОН

он

iia3o$ x

(г,-хническин эквивалентом тайрона i лу 1 10 фе нантролин Структурная

({KIT 1v /iЛ

/ ч

ОлЗ

N N

Н рдение в предлагаемый раствор 4,4 диокгидмфснилсульфона или маннига и пределах от 0 0003 до 0,008 г/л позволяет в комплексе с другими компонентами о;к твора резко повысить устойчивость лакокрасочных покрытий к ударным нагрузкам, сохранить высокую влагостойкость . что является важным показате- РМ например, пои экг- луатации покрытия

автомобилей под действием многократных ударных нагрузок.

4 4-диоксидифенилсульфон - све ло-ко- ричневые кристаллы. Получают сульфированием фенола концентрированной H2S04 при 95 - 100°С и последующей конденсацией образовавшейся фенол-4-сульфокис- поты с избытком фенола при 195°С Структурная формула

-У/

5

0

5

0

5

0

5

Ю

SO

Маннит - СН2ОН(СНОН)4СН20Н имеет сладкий вкус, компонент так называемой маннь - -застывших экссудатов ясеня и платана (30 - 50% и 80 - 90% соответственно), содержится тякже во мхах, грибах, рсдорос- лях, высших растениях Получают электролитическим ьосстановлением Д-глюкозы в щелочной среде, восстановитель Д-фрукто- зы, выделение из водорослей. Выпускается по ГОСТ 8321-57.

Все испытания проводят на образцах холоднокатаной стали 08КП (ГОСТ 16523- 70) размером 70x150 мм. толщиной 0,8 - 09мм

Подготовку поверхности образцов с применением подготовленных фосфатирующих растворов и известного раствора для все примеров проводят по следующей схеме

Струйное обезжирив ание на лаборатор- ьгй установке щелочным моющим соотаьсм КГИ 1

Концентрация,i/л10

Температура раствора, °С 50 - 6С Вре 1я обоаботки, мин2

ДйзАсние, атм1

Промывка водопроводной водой п}д краном

Температура, °С20+2

. с10

Фосчтировэние нз лабораторной уста новке подготовленными растворами

Температура растсора, ЭС Время Давлением рН растгзорз

Промывка водопроводной красом

Темг ратура, °С Время, с

2П 2

1,2

3,5-4,0 годой пол

20+2 10

Пассивирование в хромовокислом рчс- тооре ок/нанием

5

Концентрация СгОз, г/л рН раствора Температура, °С Время обработки, мин Сушка

, ра. °С Время, мин

0,25 4,2 40-2 2

100 2

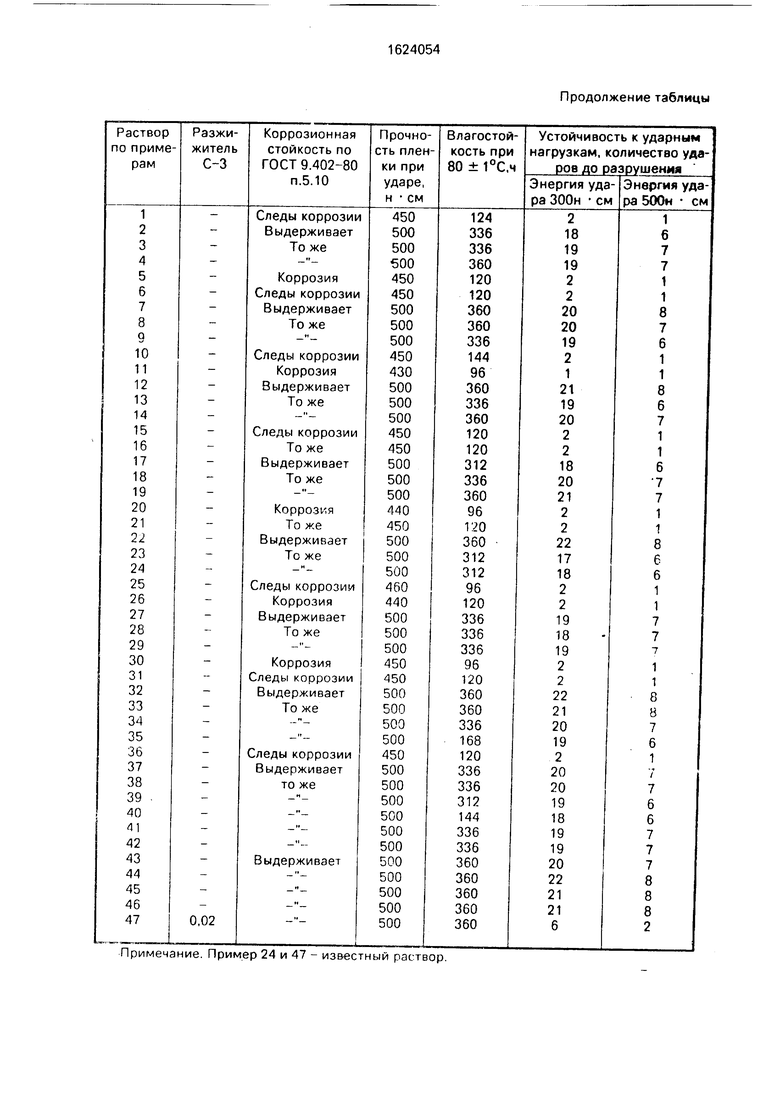

Коррозионную стойкость определяют в соответствии с ГОСТ 9.402-8, п.5.10.

Прочность пленки при ударе определяют на приборе У-1 по ГОСТ 4765-73. Перед проведением испытаний фосфатированные образцы грунтуют методом анодного электроосаждения грунтовкой ВКЧ-0207. ТУ 6-10-1654-83. Для испытаний отбирают пластинки с толщиной слоя грунтовки 24 мкм.

Метод определения влагостойкости покрытия заключается в испытании фосфатного слоя в комплексе с лакокрасочным покрытием в условиях изменения температур от 80±1°С до 20f 2°С при относительной влажности воздуха 95 - 100%.

Устойчивость лакокрасочного покрытия к ударным нагрузкам определяют на приборе У-1 (тот же прибор, что и для определения прочности пленки при ударе). Испытания проводят с высоты 30 и 50 см (что соответствует энергии удара 300 и 500 н-см) путем многократных ударов в одном и том же месте образца до тех пор. пока покрытие не разрушится. Момент разрушения фиксиру- ют с помощью дефектоскопа ЛКД-1. Подготовку поверхности образцов осуществляют аналогично подготовке образцов перед определением прочности пленки при ударе. Резулыаты исследований представлены в таблице.

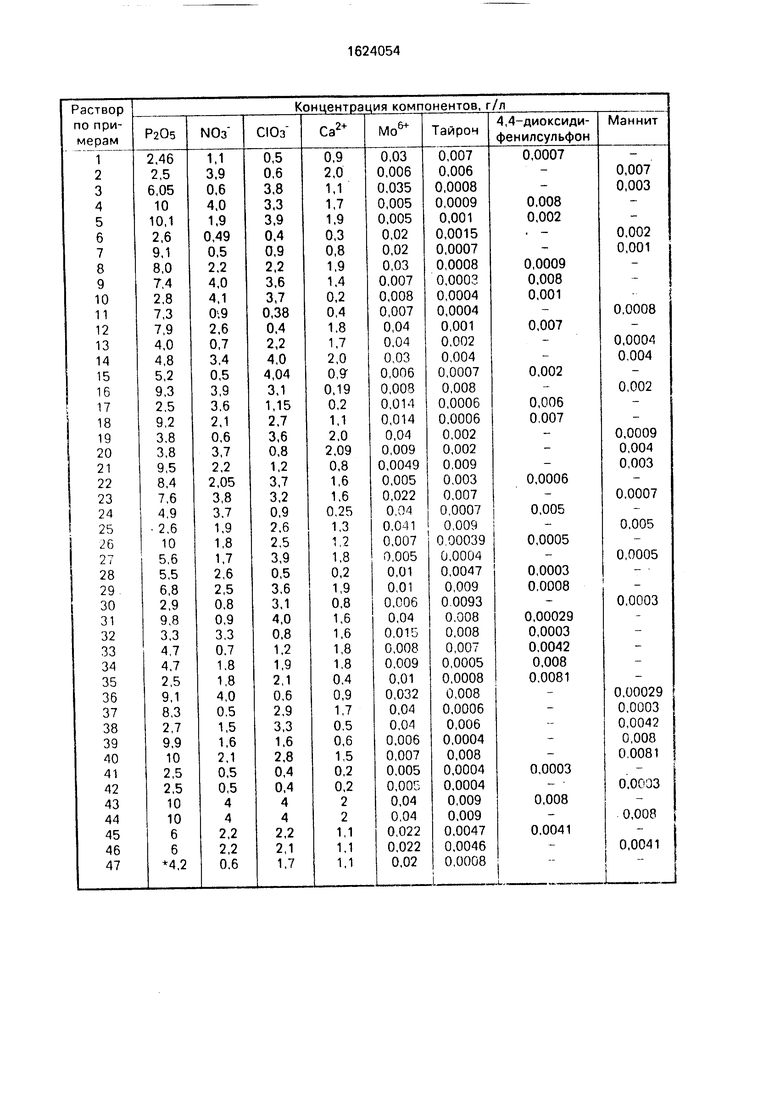

Из анализа полученных экспериментальных данных видно, что при содержании P20s. NOs, СЮз , Са2+, Моб+. тайрона выше и ниже предлагаемой концентрации (приме- ры 1, 5. 6, 10, 11. 15, 16. 20, 21. 25, 26, 30) образуется фосфатное покрытие, не удовлетворяющее требованию ГОСТ 9.402-80, п.5.10, снижается стойкость пленки при удаое и влагостойкость при 80+1°С, резко снижается устойчивость лакокрасочного покрытия к ударным нагрузкам. Аналогичные результаты получены при содержании 4,4-диоксидифенилсульфона или маннита менее 0,0003 г/л (примеры 31, 36).

При введении в раствор 4.4-диоксиди- фенилсульфона или маннита более 0,008 г/л

(примеры 35, 40) происходит снижение влагостойкости.

При содержании PaOs, МОз, СЮз, Са2, Мо, тайрона, 4,4-диоксидифенилсульфона или маннита в предлагаемых пределах (примеры 2 - 4, 7, 8, 9, 12 - 14, 17 - 19, 22 - 24, 27 - 29, 32 - 34, 37 - 38, 41 - 46) образуется фосфатная пленка, удовлетворяющая требование ГОСТ 9.402-80, с высоким значением прочности при ударе, влагостойкостью при повышенной температуре, в 3 - 4 раза по сравнению с известным возрастает устойчивость лакокрасочного покрытия к ударным нагрузкам.

Использование предлагаемого раствора для фосфатирования металлических поверхностей обеспечивает получение лакокрасочных покрытий с высокой устойчивостью к ударным нагрузкам; возможность эксплуатации изделий с повышенной влажностью воздуха и высокой температурой окружающей среды и увеличение срока службы лакокрасочных покрытий.

Формула изобретения

Раствор для фосфатирования металлических поверхностей, содержащий ионы фосфата, нитрата, хлората, кальция, молибдена, айрон и воду, отличающийся тем. что, с целью повышения устойчивости лакокрасочных покрытий к ударным нагрузкам при сохранении высокой влагостойкости покрытия, он дополнительно содержит 4-4 -диоксидифенилгульфон или маннит при следующих соотношениях компонентов, г/л:

Ионы фосфата (в пересчете на Р20й)2,5 - 10 Ионы нитрата (N030 0,5-4 Ионы хлората (СЮз 0,4-4

Ионы кальция (Са )

0.2-2

Ионы молибдена (,005 - 0,04

Тайрон0.0004 - 0.009

4-4 -диоксидифенилсульфон или маннит0,0003 - 0,008

ВодаОстальное

Продолжение таблицы

| название | год | авторы | номер документа |

|---|---|---|---|

| РАСТВОР ДЛЯ ФОСФАТИРОВАНИЯ МЕТАЛЛИЧЕСКИХ ПОВЕРХНОСТЕЙ | 1992 |

|

RU2044802C1 |

| Раствор для фосфатирования металлической поверхности | 1988 |

|

SU1520145A1 |

| РАСТВОР ДЛЯ ФОСФАТИРОВАНИЯ МЕТАЛЛИЧЕСКОЙ ПОВЕРХНОСТИ | 1992 |

|

RU2067131C1 |

| РАСТВОР ДЛЯ ФОСФАТИРОВАНИЯ МЕТАЛЛИЧЕСКОЙ ПОВЕРХНОСТИ | 1996 |

|

RU2109084C1 |

| РАСТВОР ДЛЯ ФОСФАТИРОВАНИЯ | 1993 |

|

RU2065892C1 |

| РАСТВОР ДЛЯ ФОСФАТИРОВАНИЯ И СПОСОБ ОБРАБОТКИ ЭТИМ РАСТВОРОМ МЕТАЛЛИЧЕСКОЙ ПОВЕРХНОСТИ | 2003 |

|

RU2251590C2 |

| РАСТВОР ДЛЯ ОДНОВРЕМЕННОГО ОБЕЗЖИРИВАНИЯ И ФОСФАТИРОВАНИЯ | 1993 |

|

RU2063476C1 |

| КОМПОЗИЦИЯ ДЛЯ АМОРФНОГО ФОСФАТИРОВАНИЯ МЕТАЛЛИЧЕСКИХ ПОВЕРХНОСТЕЙ | 1998 |

|

RU2143012C1 |

| РАСТВОР ДЛЯ ФОСФАТИРОВАНИЯ МЕТАЛЛИЧЕСКОЙ ПОВЕРХНОСТИ | 2001 |

|

RU2194800C2 |

| Раствор для фосфатирования | 1981 |

|

SU1125293A1 |

Изобретение относится к защите металлов от коррозии, а именно к химической обработке металлов, и может быть использовано в машиностроении, приборостроении и других отраслях промышленности для повышения коррозионной стойкости изделий. Цель изобретения - повышение устойчивости лакокрасочных покрытий к ударным нагрузкам при сохранении высокой влагостойкости покрытия. Изобретенный раствор для фосфатирования металлических поверхностей содержит, г/л: ионы фосфата (в пересчете на Р20б) 2,5 - 10; ионы нитрата (NOa J 0.5 - 4; ионы хлората (СЮз) 0,4 - 4; ионы кальция (Са2+) 0,2 - 2; ионы молибдена (Мо6)0,005 -0,04; тайрон 0,0004 -0.009; 4,4- диоксидифенилсульфон или маннит 0,0003 - 0,t)08; остальное - вода. Введение в раствор для фосфатирования 4-4 -дй- оксидифенилсульфона или гта позволяет повысить устойчивость лакокрасочных покрытий к ударным нагрузкам при сохранении высокой влагостойкости покрытия, 1 табл. И

| Патент ФРГ N: 3016576/AI | |||

| кл | |||

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

| Раствор для фосфатирования металлической поверхности | 1988 |

|

SU1520145A1 |

Авторы

Даты

1991-01-30—Публикация

1989-02-22—Подача