Иэобретение относится к мясной промышленности, точнее к производству мясных полуфабрикате.

Целью изобретения является повышение качества продукта.

Способ производства мясных полуфабрикатов предусматривает подготовку мясного компонента, его измельчение и составление фарша при перемешивании с рецептурными компонентами с введением х ладо носителя, вакуумирование фарша и формование с одновременным прессованием, замораживание и упаковку.

Хладоноситель вводят в фарш в количестве, достаточном для достижения фаршем после перемешивания температуры 1-5°С, а в качестве хладоносителя используют сжиженный или отвержденный газ. В качестве такого хладоносителя используют преимущественно

жидкий диоксид углерода в количестве 10-15 % к массе фарша или диоксид углерода в виде гранул в количестве 3-5 % к массе фарша. Давление при прессовании поддерживают на уровне 0,5-0,8 МП J. а вакуумирование осуществляют при 0.04-O.OIJ МПа. В качестве «ясного компонента пожег быть кгпольэовано говяжье котлетное мясо в количестве 48-52 % к массе фарша и свиное котлетное мясо в количестве 24-23 % к массе фарша, при этом в фарш при его составлении дополнительно вводят гидратирован- ный в соотношении 1:3 кош нтрат натурального казеина (КНК) в количестве 10 % к массе фарша

Мясной компонент перед составлением фарша стандартизируют по содержанию жира.

В результате механического воздействия (перемешивания) на фарш изменяются

О

ю ел

&

0

.V liiNnmw его физических соойс в и TSXHO логические показатели. Часть энергии при механическом воздействии расходуется на преодоление сил сопротивления и трения, преобразуясь п тепло С повышением темпе- ратуры уменьшается вязкость фарша. Происходит аэрирование массы (фарша). Это ведет к ослаблению прочности структуры. Вводимый диоксид углерода отбирает образующееся тепло, полностью реагируя при перемешива- нии, переходит в газообразное состояние и оыделяется из фарша вместе с содержащимся о нем воздухом. Следовательно, использование диоксида углерода ь жидком виде или в оиде гранул о процессе перемешивания позволяет получать фарш с температурой 1-5°С. хорошо связанный, однородный, с уп- ругоплэстично-вязкими свойствами, прочной структурой, что объясняется ослаблением влияния аэрации. Полученный фарш можно вакуумировать при 0.04-0,08 МПз и прессовать п ри 0.5-0.8 МПа, что позволяет получать полуфабрикат плотной консистенции и хорошими оргэно- лептическими показателями. Могут быть использованы и другие сжиженные газы. например жидкий азот.

Введение КНК увеличивает долю глобулярных белков, что уменьшает конформа- ционные превращения миофибриллярных белков при воздействии низких температур и способствует повышению стабильности соойстс продукта при холодильной обработке и хранении. КНК. обладая хорошими водосвя- змвающими и жиросвязывающими свой- ствами, способствует снижению потерь и получению высоких вкусовых качеств полуфабрикатов после их тепловой обработки.

Стандартизация мясного компонента по содержанию жира способствует получению фарша со стабильными физико-химическими (влага, жир, Ьелок. рН) а следовательно, и структурно-механическими показателями (липкость, предельное напряжение сдвига).

Стандартизацию сырья по содержанию жира в говядине до 12% и свинине до 32 % осуществляют введением измельченного шпика.

Расчет долей перемешиваемого сырья Ос (говядины и свинины) и жи- ровой ткани яш для обеспечения п инг- редипитй заданного содержания жира лроилподчт по формуле

V - J J 100: г,,„ 100 -ttc. 55

.. -- „т.,,,

где задорное ол-ичо тзо ,,,-. сырье.

Жш - количество жирз в добзэлр-}мг 1 жировой ткани:

Жс - количество жира в использую мом сырье.

При охлаждении фаршэ до температуры ниже 1°С затрудняете процзсс формования, возможно появление пустот в отформованном продукте, при охлаждении фарша до температуры выше 5°С увеличиваются потери и затрудняется процесс формования в результате прилипания фарша к формующей поверхности.

При указанных параметрах давления прессования и оакуумирования (0.5-0.8 МПа и 0.04-0,08 МПа соответственно) достигается получение продукта с оптимальными органо- лептическими характеристиками, а при изме- нении этих параметров может быть изготовлен продукт с более плотной или более рыхлой структурой по желанию потребителя.

Предпочтительное соотношение говяжьего котлетного мяса, свиного котлетного мяса и гидратированного КНК. а также соотношение белка и воды определено опытным путем с учетом органолепти- ческих показателей готового продукта.

Пример 1. Подготавливают мясной компонент фарша - котлетное мясо говяжье в количестве 50 кг (50 % к массе фарша) и свиное - 26 кг (26 % к массе фарша), стандартизируют по содержанию жира в говядине - 12 % и в свинине - 32 %.

Стандартизированную говядину подают в смеситель в соответствии с рецептурой, где перемешивают в течение 10-1 мин. добавляют в определенной последовательности (в мас.%) соль поваренную пищевую в количестве 1.1 кг. воду питьевую 12.9 кг. гидратированный концентрат натурального казеина (КНК) 10.0 кг. из них сухой КНК 2.5 кг и вода 7.5 л (соотношение 1:3). Затем в смеситель добавляют стандартизированную свинину и специи:пе- рец черный 0.1 кг и кориандр-0.1 кг. Перемешивание проводят до образования связанной однородной массы в течение 17 мин. В процессе перемешивания осуществляют охлаждение фарша до 3°С введением жидкого диоксида углерода в количестве 13 % к массе фарша.

Затем фарш направляют на формование. одновременно с которым ведут его вакууми- рование при остаточном давлении 0.05 МПа и прессование полуфабрикатов пол давлением 0,7 МПа. Сформо&аиныз пояуФйбрмкаTS замораживают до температуры не выше минус 10°С и направляют из угншшку

Пример 2 Процесс подготовки фарша ведут как в примере t Охлажден s проводят до 5°С введением жидкого сидэ углерода в количестве 10 % к массе фарша, затем его направляют на формование, одновременно с которым проводят ва- куумирооание при остаточном давлении 0,08 МПа и прессование при давлении 0 8 МПа.

Пример 3. Процесс подготовки фар ша осуществляют как в примере 1. Охлаждение ведут жидким диохси, JM углерода в количестве 15 мае % до достижения температурь фарша 3°С, а формование проводят при величине вакуума 0 06 МПа и давлении пресса амия 0 8 МПа

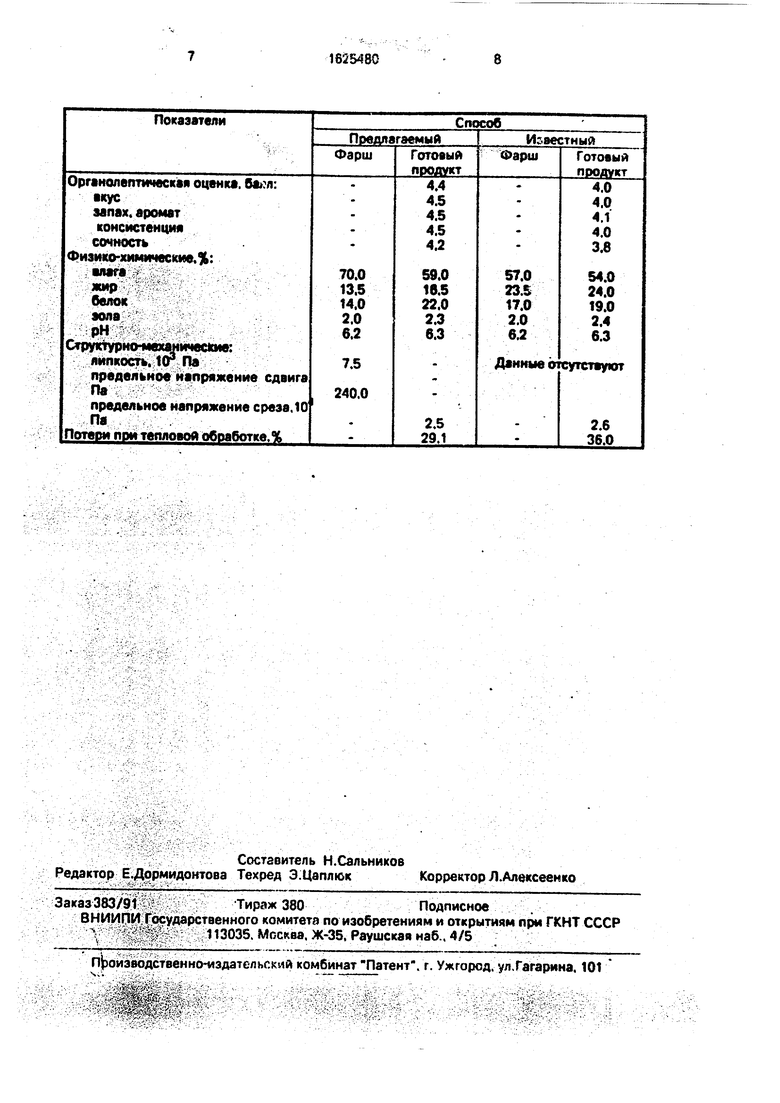

Пример 4 Процесс подготовки фарша проводят как в примере 1. Охлаждение ведут диоксидом углерода в виде гранул в количестве 3 мае % до достижения температуры фарша 1°С. а формование проводят при величине вакуума 0 04 МПа и давлении прессования 0.5 МПа. Сформованные полуфабрикаты замораживают и упаковывают Показатели готового продукта приведены в таблице

Пример 5. Процессе подготовки фарша проводят как в примере 1 Охлаждение фарша ведут диоксидом углерода в виде гранул в количестве 4 мас.% до достижения температуры фарша 5°С. а формование осуществляют при величине вакуума 0.08 МПа и давлении прессования О.б МПа.

Пример 6. Процесс подготовки фарша ведут как в примере 1. Охлаждение фарша проводят диоксидом углерода в виде гранул в количестве 5 мас.% АО достижения температуры фарша 2JC, а формование ь ут при величине вакуума 0.05 МПа и дз-лении прессования 0.7 МПа.

Органолетические. физико-химические и структурно-механические показатели фар

0

шз и гг Вого прол/ -э 1 1 по примерам сппсс а гЈпл приведены в таблице

Формула изобретения 1 Способ производства мясных .i ,; рикатов предусматривающий подготовку мдс ного компонента, его измельчение и составление фарша при перемешивании с рецептурными компонентами с введением хладомостеля пд куумированиефарша и формование с одноврс менным прессованием, замораживание и упаковку, отличающийся тем. что, с целью повышения качества продукта, хладомоситель 5 вводят в фарш в количестве, достаточном для достижения фаршем после перемешивания температуры 1 - 5°С. а в качестве хладоносителя используют сжиженный или отвержденный газ

2.Способ по п. 1.отличающийся тем, что в качестве хлядоносителя исполь- зуюг жидкий диоксид углррода в количестве 10-15 % к массе фарша

3.Способ no n 1. отличающийся тем. что в качестве хладоногителя используют диоксид углерода в виде гранул в количестве 3 - 5 % к массе фарша

4.Способной. 1,отл ича ющийся тем, что давление при прессовании поддерживают на уровне 0.5-0,8 МПа. а вакуумирование осуществляют при 0 04-0.08 МПа.

5 Способпоп.1.отличающийся тем. что в качестве мясного компонента используют гопяжье котлетное мясо в количестве 48-52 % к массе фарша и свиное котлр- э мясо а «-оли- честве 24-28 % к массе фарша, а при составлении фарша дополнитель юваодятгидратированный в соотношении с водой 1:3 концентрат натурального казеина в количестве 10 % к массе фарша.

6. Способ по п. 1, отличающийся тем. что мясной компонент перед составлением фарша стандартизируют по содержанию жира.

0

5

0

5

0

5

Составитель Н.Сальников Редактор Е.Дормидонтова Техред Э.ЦаплюкКорректор Л.Алексеенко

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПРИГОТОВЛЕНИЯ МЯСО-РАСТИТЕЛЬНЫХ КОТЛЕТ | 2006 |

|

RU2322092C2 |

| Способ приготовления мясных биточков функционального назначения | 2017 |

|

RU2678005C1 |

| СПОСОБ ПРОИЗВОДСТВА МЯСНЫХ ЗРАЗ С ГРИБАМИ | 2011 |

|

RU2477968C2 |

| СПОСОБ ПРИГОТОВЛЕНИЯ МЯСНЫХ РУБЛЕНЫХ ПОЛУФАБРИКАТОВ | 2004 |

|

RU2275131C1 |

| Способ производства рубленых мясных полуфабрикатов типа зраз | 2016 |

|

RU2613281C1 |

| МЯСНОЙ РУБЛЕНЫЙ ПОЛУФАБРИКАТ ДЛЯ ДИЕТИЧЕСКОГО ПИТАНИЯ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2004 |

|

RU2269911C1 |

| СПОСОБ ПРОИЗВОДСТВА МЯСНОГО ПРОДУКТА | 1999 |

|

RU2160023C2 |

| Формованное мясное изделие функционального назначения | 2024 |

|

RU2834048C1 |

| СПОСОБ ПРОИЗВОДСТВА МЯСОРАСТИТЕЛЬНЫХ РУБЛЕНЫХ ПОЛУФАБРИКАТОВ | 2009 |

|

RU2406413C1 |

| СПОСОБ ПРОИЗВОДСТВА МЯСНЫХ РУБЛЕНЫХ ПОЛУФАБРИКАТОВ | 1992 |

|

RU2039466C1 |

Изобретение относится к мясной промышленности, в частности к производству мясных полуфабрикатов. Цель изобретения - повышение качества продукта, Способ предусматривает подготовку мясного компонента. его измельчение и составление фарша при перемешивании с рецептурными компонентами с введением хладоносителя, вакуумирование фарша и формование с одновременным прессованием, замораживание и упаковку. Хладоноситель вводят а фарш в количестве, достаточном для достижения фаршем после перемешивания температуры 1-5°С. а в качестве хладоносителя используют сжиженный или отвержденный газ, предпочтительно жидкий диоксид углерода в количестве 10-15 % к массе фарша или диоксид углерод в виде гранул в количестве 3 - 5 %. к Mi те фарша. Давление при прессовании по, - оржу -ют предпочтительно на урооне L П.8 МПа, а г.ри вакуу- мировании - на ypu4 e 0,04-0.08 МПа. 5 з.п.ф-лы, 1 табл. К

Заказ 383/91 Тираж 380Подписное.

ВНИИПИ Государственного комитета по изобретениям и открытиям при ГКНТ СССР 11303S. Москва, Ж-35, Раушская наб.. 4/5

Производственно-издательский комбинат Патент, г. Ужгород. ул.Гагарина. 101

| Способ производства мясных изделий | 1981 |

|

SU1011102A1 |

| кл | |||

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

| Гребенчатая передача | 1916 |

|

SU1983A1 |

Авторы

Даты

1991-02-07—Публикация

1988-08-31—Подача