Изобретение относится к мясной промышленности, точнее к производству мясных полуфабрикатов.

Известен способ производства мясного полуфабриката в виде фарша [1] по которому подготовленное мясное сырье измельчают, перемешивают (допускается предварительное гидратирование соевого белка и его измельчение), формуют, замораживают или охлаждают и упаковывают.

Недостатком данного способа является невозможность получения продукта со стабильными физико-химическими показателями готового продукта.

Известен способ производства мясных рубленых полуфабрикатов, предусматривающий измельчение сырья, приготовление фарша, формование, замораживание и упаковывание [2]

Недостатком этого способа является то, что полученные полуфабрикаты не обладают стабильными физико-химическими показателями.

Известен также способ производства мясных рубленых полуфабрикатов, принятый за прототип [3] предусматривающий подготовку мясного сырья путем предварительного измельчения, смешивания до получения однородной массы с рецептурными компонентами, включая структурообразователь, приготовленный путем куттерования растительного белкового изолята с мясным компонентом и водой, формование полуфабрикатов и холодильную обработку.

Этому способу присущи те же недостатки, что и перечисленным выше способам. Кроме того, все перечисленные известные способы не позволяют использовать мясное сырье с высоким содержанием жировой и соединительной тканей, что приводит к нерациональному его использованию.

Целью изобретения является рациональное использования мясного сырья и улучшение качества готового продукта.

Это достигается техническим решением, представляющим собой новый способ производства мясных рубленых полуфабрикатов, по которому проводят предварительную подготовку основного сырья путем предварительного измельчения, смешивание до получения однородной массы с рецептурными компонентами, включая структурообразователь, приготовленный путем куттерования растительного белкового изолята с мясным компонентом и водой, формование полуфабрикатов и холодильную обработку, при этом предварительное измельчение сырья проводят до размера части 12-16 мм, структурообразователь вводят в количестве 10-16% к массе основного сырья, в процессе приготовления структурообразователя в качестве растительного белкового изолята используют изолят сои, а в качестве мясного компонента мясное сырье с высоким содержанием жира или с высоким содержанием соединительной ткани, или субпродукты, причем белковый изолят, воду и мясной компонент берут в соотношении 1:2:2, при этом мясной компонент предварительно подмораживают до температуры не выше -3оС и куттеруют в течение 0,3-0,5 мин, при этом общая продолжительность процесса структурообразования не превышает 1,5 мин и перед формованием смесь дополнительно измельчают до размера частиц 5-6 мм. Структурообразователь подают на стадии смешивания с рецептурными компонентами с температурой не выше 4оС, холодильную обработку проводят путем замораживания, после чего полуфабрикат упаковывают.

Способ осуществляют следующим образом.

Вначале проводят подготовку основного сырья. Берут мясо говяжье котлетное 42-46 мас. и свиное 20-24 мас. и измельчают на волчке до размера частиц 12-16 мм. Изготовление структурообразователя, состоящего из изолята сои, воды и мясного компонента мясного сырья с высоким содержанием жира или с высоким содержанием соединительной ткани, или субпродуктов в соотношении 1: 2: 2, производят на куттере, при этом мясной компонент предварительно подмораживают до температуры не выше -3оС и куттеруют в течение 0,3-0,5 мин, при этом общая продолжительность процесса структурообразования не превышает 1,5 мин. Структурообразователь подают на стадию смешивания с рецептурными компонентами с температурой не выше 4оС. Компоненты фарша подают в мешалку согласно рецептуре в следующей последовательности: основное сырье, солевой раствор в количестве 13,6-13,7 мас. структурообразователь 20-26 мас. специи, их перемешивание производят до получения однородной массы. Приготовленный фарш подвергают дополнительному измельчению до размера частиц 5-6 мм. Температура готового фарша 10-14оС. Сформованные полуфабрикаты замораживают и упаковывают.

П р и м е р 1. Подготовку основного сырья говядины и свинины производят путем измельчения на волчке с диаметром отверстий решетки 12 мм. Изготовление структурообразователя, состоящего из изолята сои, воды и говядины жилованной жирной или щековины в соотношении 1:2:2, производят на куттере, при этом мясной компонент предварительно подмораживают до температуры не выше -3оС и куттеруют в течение 0,3-0,5 мин, при этом общая продолжительность процесса структурообразования не превышает 1,5 мин. Структурообразователь подают на стадию смешивания с рецептурными компонентами с температурой не выше 4оС. Компоненты фарша подают в мешалку в следующей последовательности и количествах: мясо говяжье котлетное 42 кг и свиное 22 кг, солевой раствор в количестве 13,6 л, структурообразователь 22 кг, специи перец черный 0,1 кг, кориандр 0,15 г, сахар-песок 0,1 кг. Перемешивание проводят до получения однородной массы. Приготовленный фарш подвергают измельчению на волчке с диаметром отверстий решетки 5 мм. Температура готового фарша 10оС. Сформированные полуфабрикаты замораживают и упаковывают.

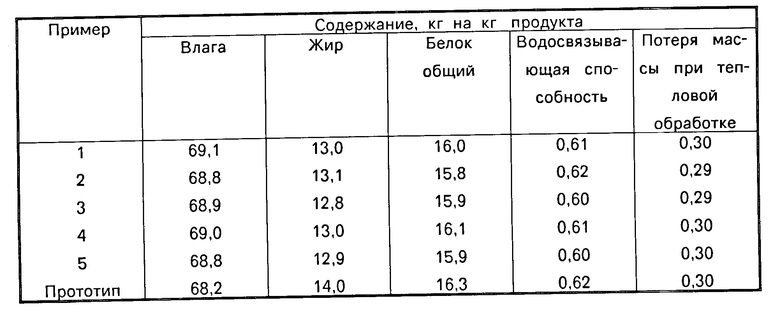

Показатели полуфабриката приведены в таблице.

П р и м е р 2. Процесс изготовления структурообразователя и фарша ведут, как и в примере 1, с той лишь разницей, что в качестве мясного компонента структурообразователя используют мясную обрезь говяжью или свиную, а также, что куттерование его производят в течение 0,4 мин. Основное сырье предварительно измельчают до размера частиц 13 мм. Полученный фарш направляют на формование полуфабрикатов, которые затем замораживают и упаковывают.

Показатели полуфабриката приведены в таблице.

П р и м е р 3.

Процесс изготовления структурообразователя и фарша ведут, как и в примере 1, с той лишь разницей, что в качестве мясного компонента структурообразователя используют легкое или почки, а также, что куттерование его производят в течение 0,5 мин. Основное сырье предварительно измельчают до размера частиц 14 мм. Полученный фарш направляют на формование полуфабрикатов, которые затем замораживают и упаковывают.

Показатели полуфабриката приведены в таблице.

П р и м е р 4. Процесс изготовления структурообразователя и фарша ведут, как и в примере 2, с той лишь разницей, что основное сырье предварительно измельчают до размера частиц 15 мм. Полученный фарш дополнительно измельчают до размера частиц 6 мм и направляют на формование полуфабрикатов, которые затем замораживают и упаковывают.

Показатели полуфабриката приведены в таблице.

П р и м е р 5. Процесс изготовления структурообразователя и фарша ведут, как и в примере 1, с той лишь разницей, что основное сырье предварительно измельчают до размера частиц 16 мм. Полученный фарш направляют на формование полуфабрикатов, которые затем замораживают и упаковывают.

Показатели полуфабриката приведены в таблице.

Введение на стадии перемешивания струкурообразователя позволяет получить полуфабрикаты высокого качества и рационально использовать мясное сырье с высоким содержанием жировой и соединительной ткани, за счет того, что предлагаемый способ подготовки смеси дает возможность получить гидратированные, текстурированные частицы, введение которых в основное сырье позволяет удержать жир и влагу в образующихся ячейках при тепловой обработке. Соевый белковый изолят, входящий в состав структурообразователя, является природным эмульгатором, относится к гидрофильным веществам и абсорбируют значительное количество влаги за счет экспонирования полярных боковых цепей.

При куттерировании мясного компонента структурообразователя менее 0,3 мин происходит образование крупных частиц, что ухудшает консистенцию полуфабриката, более 0,5 мин образуется тонкоизмельченная однородная масса, что не позволяет получить полуфабрикаты желаемой консистенции.

Дополнительное измельчение мясного фарша до размера частиц менее 5 и более 6 мм ведет к ухудшению консистенции готовых продуктов и снижению их органолептических показателей.

Предлагаемое изобретение позволяет рационально использовать мясное сырье с высоким содержанием жировой и соединительной тканей, а также получить продукт с высокими органолептическими показателями и минимальными потерями.

| название | год | авторы | номер документа |

|---|---|---|---|

| СТРУКТУРООБРАЗОВАТЕЛЬ ДЛЯ ПОЛУЧЕНИЯ ПИЩЕВЫХ ПРОДУКТОВ, ПРЕИМУЩЕСТВЕННО МЯСНЫХ | 1996 |

|

RU2099983C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОЛУФАБРИКАТА ИЗ МЯСА ПТИЦЫ | 2006 |

|

RU2333688C2 |

| МЯСНОЙ РУБЛЕНЫЙ ПОЛУФАБРИКАТ И СПОСОБ ЕГО ПРОИЗВОДСТВА | 2002 |

|

RU2228118C2 |

| СПОСОБ ПРОИЗВОДСТВА МЯСНОГО ПРОДУКТА | 1999 |

|

RU2160023C2 |

| СПОСОБ ПРИГОТОВЛЕНИЯ СТРУКТУРООБРАЗОВАТЕЛЯ ДЛЯ ПОЛУЧЕНИЯ МЯСНЫХ ПРОДУКТОВ И СТРУКТУРООБРАЗОВАТЕЛЬ, ПОЛУЧЕННЫЙ ПО ЭТОМУ СПОСОБУ | 2000 |

|

RU2184465C2 |

| Способ подготовки фарша для колбасных изделий и полуфабрикатов | 2016 |

|

RU2632487C1 |

| СПОСОБ ПРОИЗВОДСТВА ВАРЕНЫХ КОЛБАСНЫХ ИЗДЕЛИЙ | 1992 |

|

RU2037299C1 |

| СПОСОБ ПРОИЗВОДСТВА МЯСНЫХ ПОЛУФАБРИКАТОВ | 1998 |

|

RU2151526C1 |

| Способ производства мясных рубленых полуфабрикатов | 1985 |

|

SU1353392A1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ МЯСО-РАСТИТЕЛЬНЫХ КОТЛЕТ | 2006 |

|

RU2322092C2 |

Изобретение относится к мясной промышленности, а точнее к способу производства мясных рубленых полуфабрикатов. Сущность изобретения: при производстве полуфабрикатов мясное сырье подвергают предварительному измельчению, на стадии перемешивания в мясное сырье добавляют подготовленный структурообразователь в количестве 10 16% к массе фарша, перемешивание проводят в течение 4 6 мин, а затем производят окончательное измельчение. В качестве структурообразователя используют смесь изолята соевого белка, воды и мясного компонента с высоким содержанием жировой и соединительной тканей или субпродуктов в соотношении 1 2 2. Причем мясной компонент смеси сначала подмораживают до температуры не выше -3°С, затем куттеруют в течение 0,3 0,5 мин, после чего добавляют воду и соевый изолят. 3 з.п.ф-лы, 1 табл.

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| Способ производства мясных рубленых полуфабрикатов | 1985 |

|

SU1353392A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| Кузнечная нефтяная печь с форсункой | 1917 |

|

SU1987A1 |

Авторы

Даты

1995-07-20—Публикация

1992-05-20—Подача