Изобретение относится к машиностроению и может быть использовано для ремонта машин, работающих в условиях интенсивного абразивного износа.

Целью изобретения является сокращение затрат на изготовление и монтаж износостойких элементов на криволинейных поверхностях.

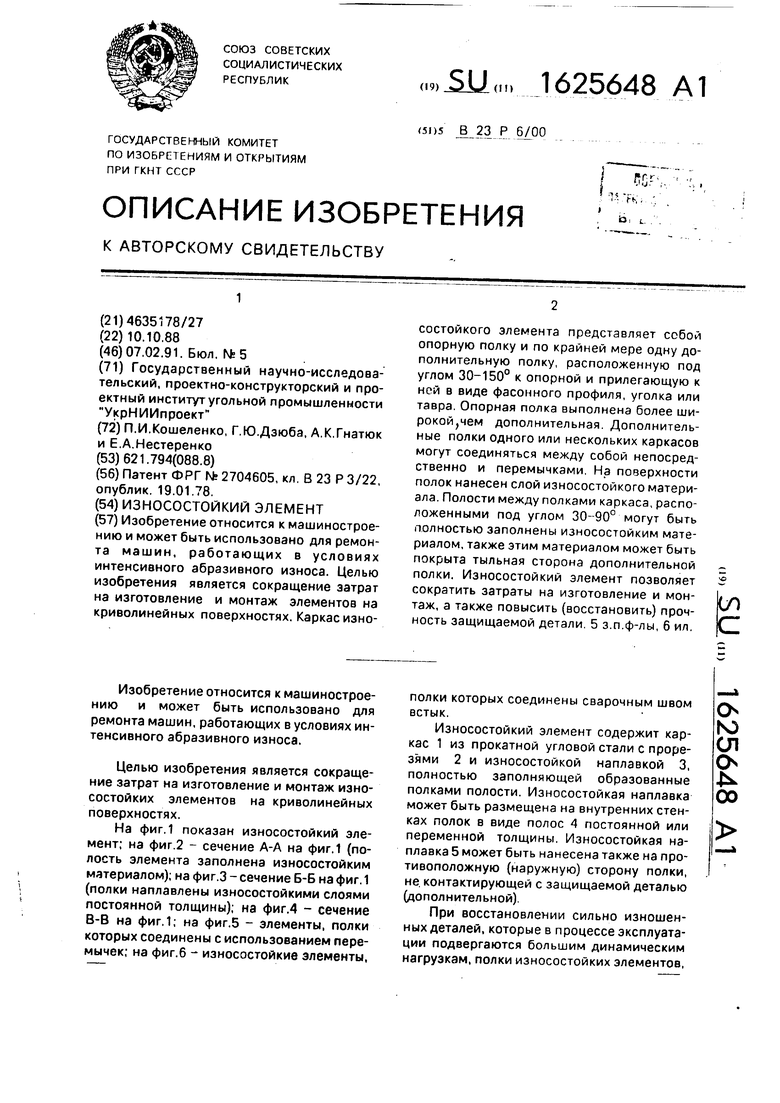

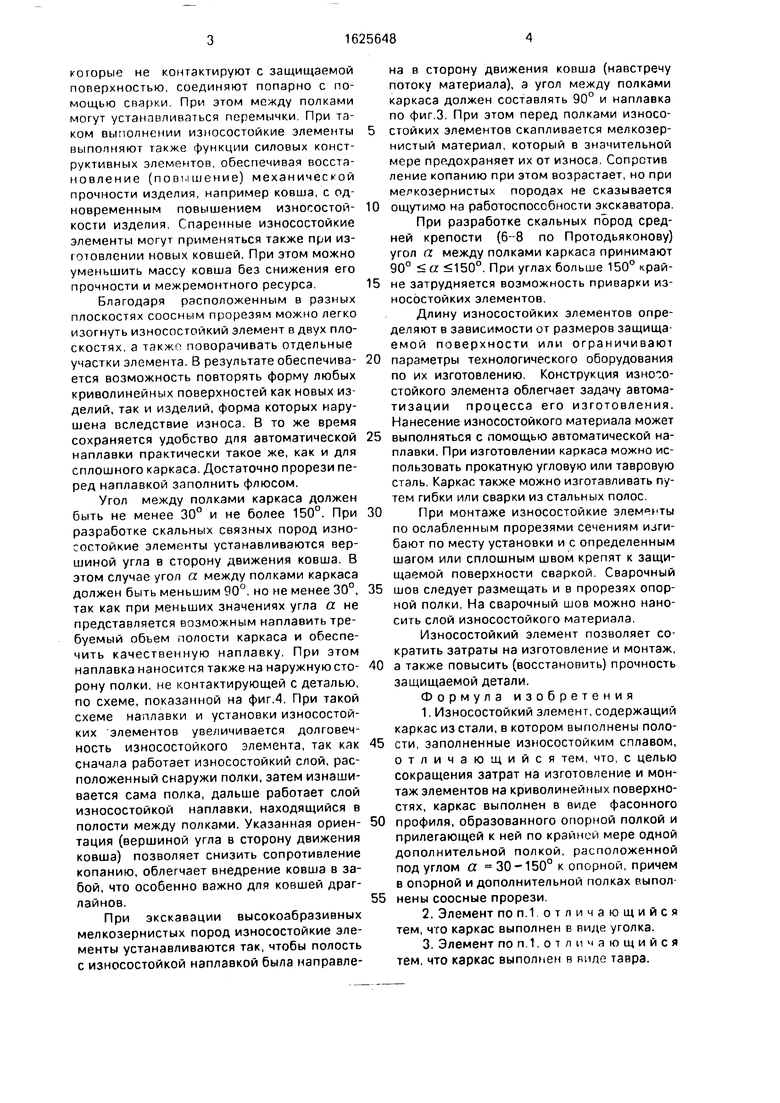

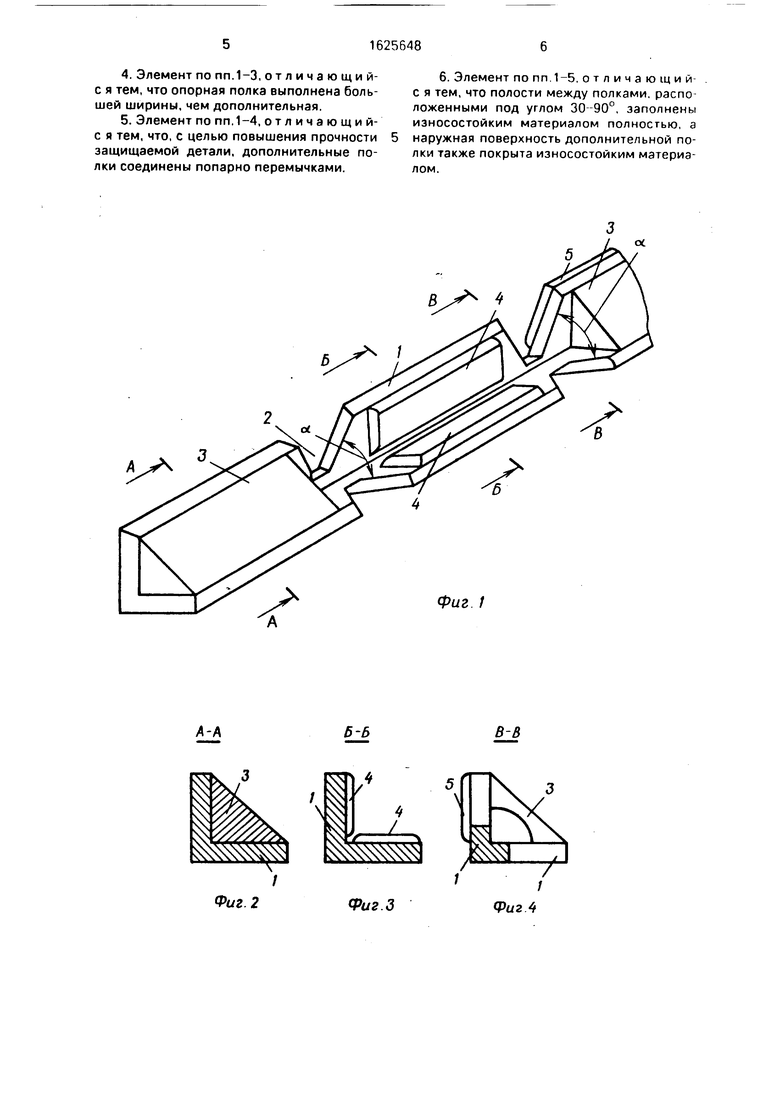

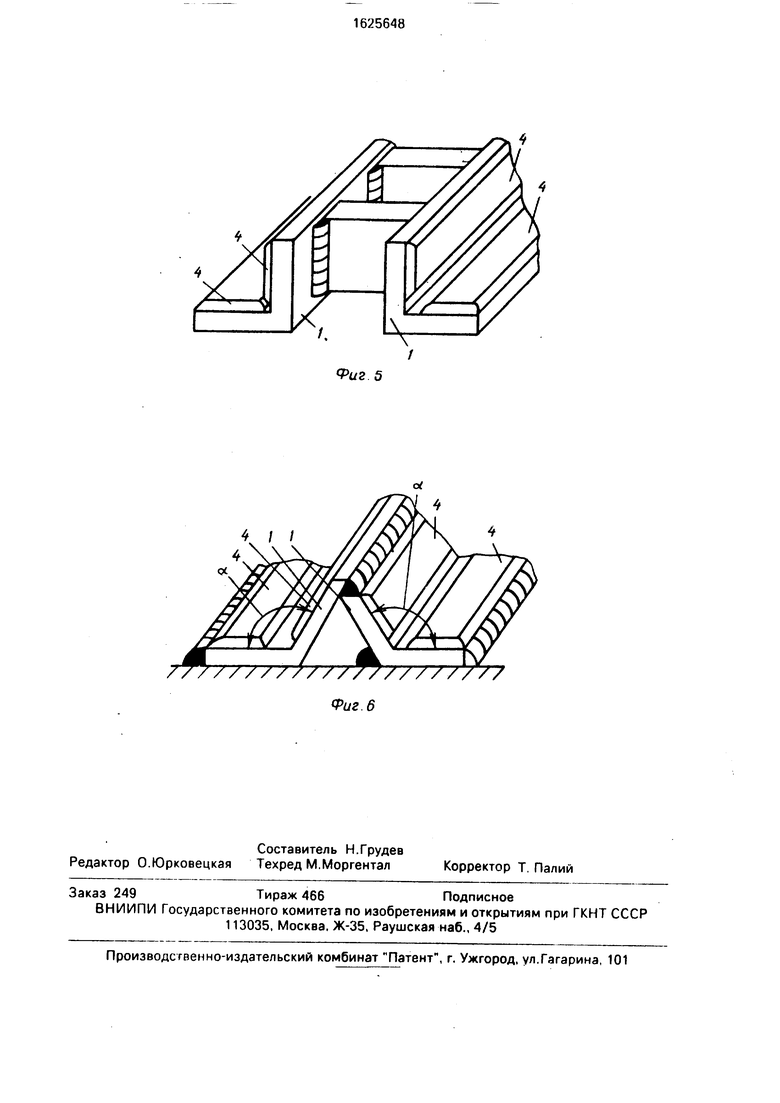

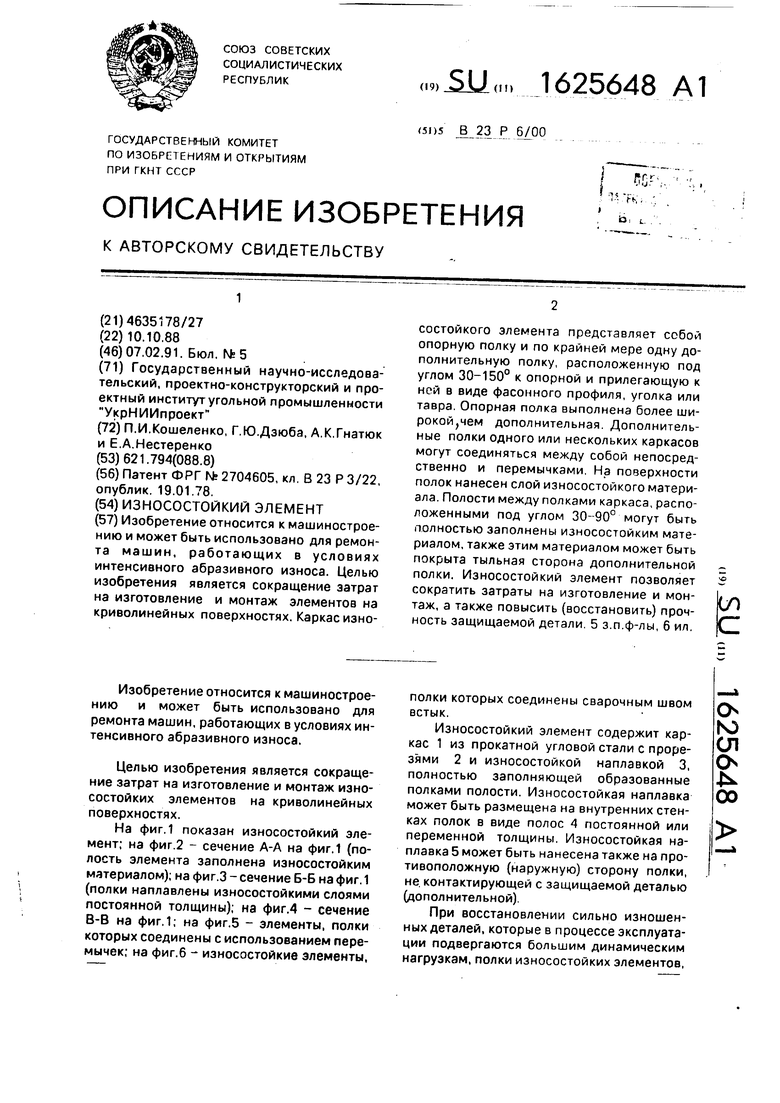

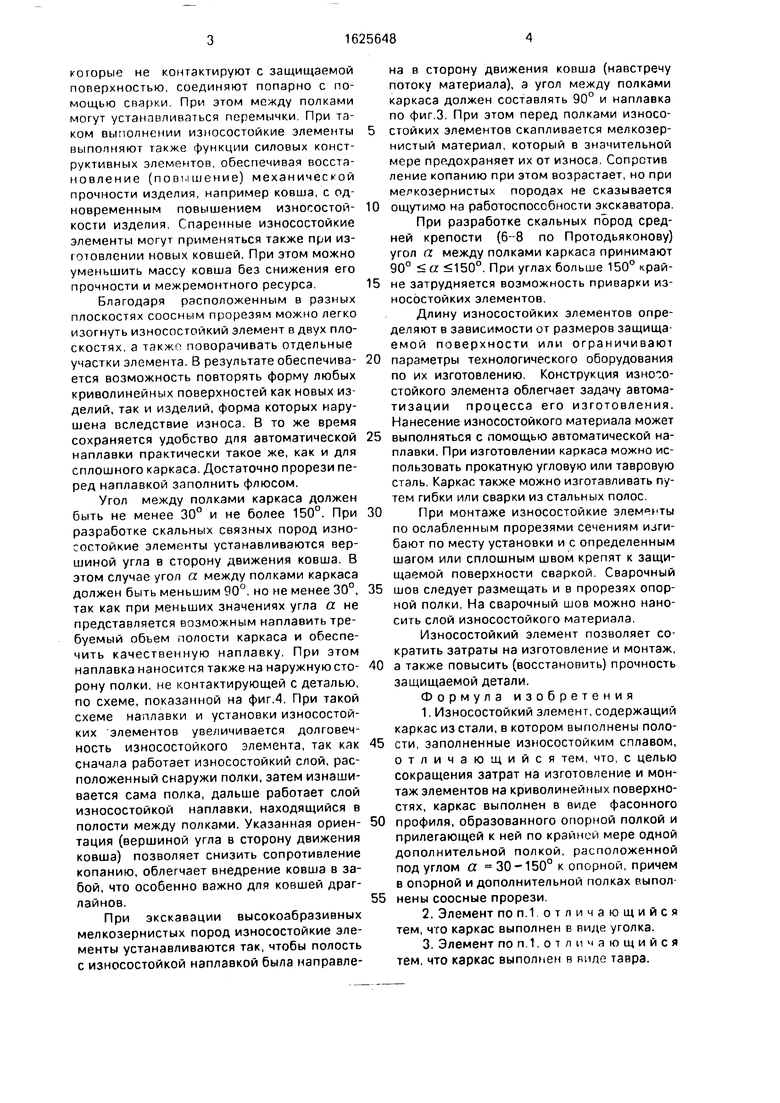

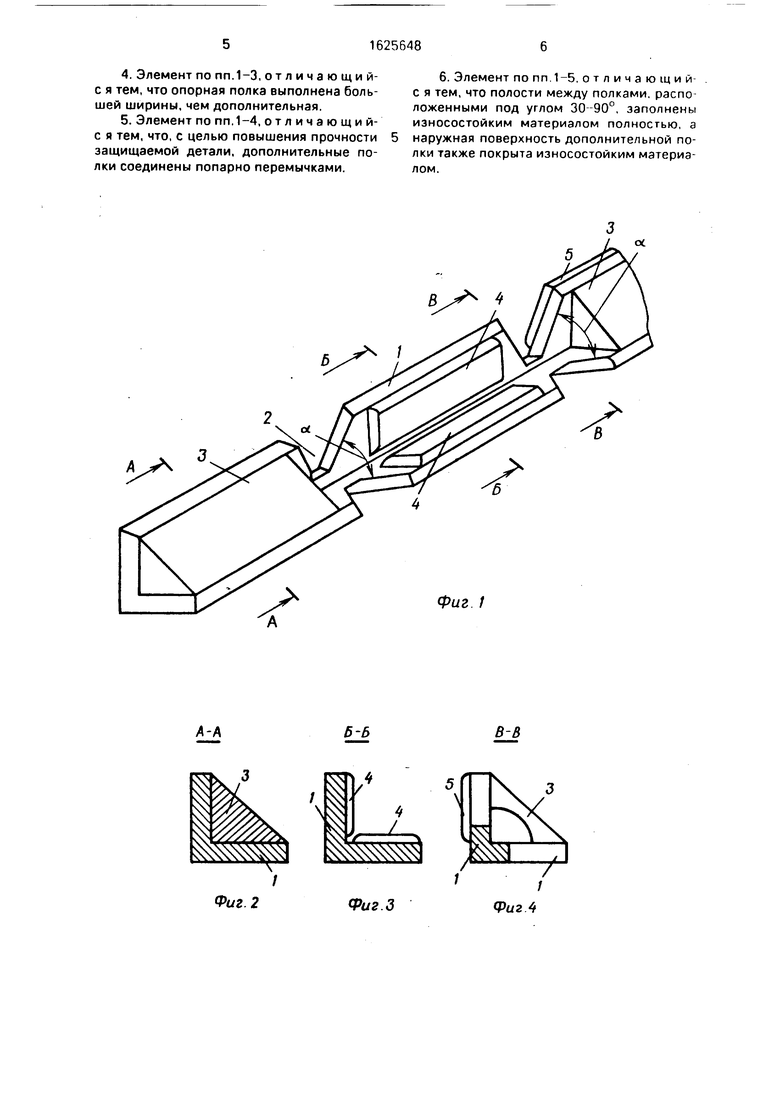

На фиг. 1 показан износостойкий элемент; на фиг.2 - сечение А-А на фиг.1 (полость элемента заполнена износостойким материалом); на фиг.З - сечение Б-Б на фиг. 1 (полки наплавлены износостойкими слоями постоянной толщины); на фиг.4 - сечение В-В на фиг.1; на фиг.5 - элементы, полки которых соединены с использованием перемычек; на фиг.6 - износостойкие элементы,

полки которых соединены сварочным швом встык.

Износостойкий элемент содержит каркас 1 из прокатной угловой стали с прорезями 2 и износостойкой наплавкой 3, полностью заполняющей образованные полками полости. Износостойкая наплавка может быть размещена на внутренних стенках полок в виде полос 4 постоянной или переменной толщины. Износостойкая наплавка 5 может быть нанесена также на противоположную (наружную) сторону полки, не. контактирующей с защищаемой деталью (дополнительной).

При восстановлении сильно изношенных деталей, которые в процессе эксплуатации подвергаются большим динамическим нагрузкам, полки износостойких элементов,

О

ю ел о

N 00

которые не контактируют с защищаемой поверхностью, соединяют попарно с помощью сварки. При этом между полками могут устанавливаться перемычки. При таком выполнении износостойкие элементы выполняют также функции силовых конструктивных элементов, обеспечивая восстановление (повышение) механической прочности изделия, например ковша, с одновременным повышением износостой- кости изделия. Спаренные износостойкие элементы могут применяться также при изготовлении новых ковшей. При этом можно уменьшить массу ковша без снижения его прочности и межремонтного ресурса.

Благодаря расположенным в разных плоскостях соосным прорезям можно легко изогнуть износостойкий элемент в двух плоскостях, а также поворачивать отдельные участки элемента. В результате обеспечива- ется возможность повторять форму любых криволинейных поверхностей как новых изделий, так и изделий, форма которых нарушена вследствие износа. В то же время сохраняется удобство для автоматической наплавки практически такое же, как и для сплошного каркаса. Достаточно прорези перед наплавкой заполнить флюсом.

Угол между полками каркаса должен быть не менее 30° и не более 150°. При разработке скальных связных пород износостойкие элементы устанавливаются вершиной угла в сторону движения ковша. В этом случае угол а между полками каркаса должен быть меньшим 90°. но не менее 30°, так как при меньших значениях угла а не представляется возможным наплавить требуемый объем полости каркаса и обеспечить качественную наплавку. При этом наплавка наносится также на наружную сто- рону полки, не контактирующей с деталью, по схеме, показанной на фиг.4. При такой схеме наплавки и установки износостойких элементов увеличивается долговечность износостойкого элемента, так как сначала работает износостойкий слой, расположенный снаружи полки, затем изнашивается сама полка, дальше работает слой износостойкой наплавки, находящийся в полости между полками. Указанная ориен- тация (вершиной угла в сторону движения ковша) позволяет снизить сопротивление копанию, облегчает внедрение ковша в забой, что особенно важно для ковшей драглайнов.

При экскавации высокоабразивных мелкозернистых пород износостойкие элементы устанавливаются так, чтобы полость с износостойкой наплавкой была направлена в сторону движения ковша (навстречу потоку материала), а угол между полками каркаса должен составлять 90° и наплавка по фиг.З. При этом перед полками износостойких элементов скапливается мелкозернистый материал, который в значительной мере предохраняет их от износа. Сопротив ление копанию при этом возрастает, но при мелкозернистых породах не сказывается ощутимо на работоспособности экскаватора.

При разработке скальных пород средней крепости (6-8 по Протодьяконову) угол а между полками каркаса принимают 90° а 150°. При углах больше 150° крайне затрудняется возможность приварки износостойких элементов.

Длину износостойких элементов определяют в зависимости от размеров защищаемой поверхности или ограничивают параметры технологического оборудования по их изготовлению. Конструкция износостойкого элемента облегчает задачу автоматизации процесса его изготовления. Нанесение износостойкого материала может выполняться с помощью автоматической наплавки. При изготовлении каркаса можно использовать прокатную угловую или тавровую сталь. Каркас также можно изготавливать путем гибки или сварки из стальных полос.

При монтаже износостойкие элементы по ослабленным прорезями сечениям изгибают по месту установки и с определенным шагом или сплошным швом крепят к защищаемой поверхности сваркой. Сварочный шов следует размещать и в прорезях опорной полки. На сварочный шов можно наносить слой износостойкого материала.

Износостойкий элемент позволяет сократить затраты на изготовление и монтаж, а также повысить (восстановить) прочность защищаемой детали.

Формула изобретения

1.Износостойкий элемент, содержащий каркас из стали, в котором выполнены полости, заполненные износостойким сплавом, отличающийся тем, что, с целью сокращения затрат на изготовление и монтаж элементов на криволинейных поверхностях, каркас выполнен в виде фасонного профиля, образованного опорной полкой и прилегающей к ней по крайней мере одной дополнительной полкой, расположенной под углом а 30-150° к опорной, причем в опорной и дополнительной полках выполнены соосные прорези.

2.Элемент по п.1.отличающийся тем, что каркас выполнен в виде уголка.

3.Элемент по п. 1.отличающийся тем, что каркас выполнен в виде тавра.

4.Элемент по пп.1-3, отличающий- с я тем, что опорная полка выполнена большей ширины, чем дополнительная.

5.Элемент по пп,1-4, отличающий- с я тем, что, с целью повышения прочности защищаемой детали, дополнительные полки соединены попарно перемычками.

6. Элемент по пп.1-5, отличающий с я тем, что полости между полками, расположенными под углом 30-90°, заполнены износостойким материалом полностью, а наружная поверхность дополнительной полки также покрыта износостойким материалом.

| название | год | авторы | номер документа |

|---|---|---|---|

| ЗУБ КОВША ЭКСКАВАТОРА (ВАРИАНТЫ) И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 1997 |

|

RU2114258C1 |

| ЗУБ КОВША ЭКСКАВАТОРА | 2001 |

|

RU2184814C1 |

| РЕЖУЩАЯ КРОМКА КОВША ЭКСКАВАТОРА | 1997 |

|

RU2116406C1 |

| КОВШ КАРЬЕРНОГО ЭКСКАВАТОРА | 2015 |

|

RU2612766C2 |

| ЭКОНОМНОЛЕГИРОВАННЫЙ ЭЛЕКТРОД ДЛЯ ИЗНОСОСТОЙКОЙ НАПЛАВКИ | 2002 |

|

RU2219033C1 |

| ЗУБ КОВША ЭКСКАВАТОРА | 2017 |

|

RU2671014C1 |

| Износостойкий элемент | 1989 |

|

SU1680480A1 |

| ЗУБ КОВША ЭКСКАВАТОРА | 2000 |

|

RU2167980C1 |

| ЗУБ КОВША КАРЬЕРНОГО ЭКСКАВАТОРА | 2018 |

|

RU2679152C1 |

| ФУТЕРОВОЧНЫЙ ЭЛЕМЕНТ, КОМПЛЕКТ ФУТЕРОВОЧНЫХ ЭЛЕМЕНТОВ И СПОСОБ ФУТЕРОВКИ ПОВЕРХНОСТЕЙ, ПОДВЕРЖЕННЫХ ИЗНОСУ | 2024 |

|

RU2835696C1 |

Изобретение относится к машиностроению и может быть использовано для ремонта машин, работающих в условиях интенсивного абразивного износа. Целью изобретения является сокращение затрат на изготовление и монтаж элементов на криволинейных поверхностях. Каркас износостойкого элемента представляет собой опорную полку и по крайней мере одну дополнительную полку, расположенную под углом 30-150° к опорной и прилегающую к ней в виде фасонного профиля, уголка или тавра. Опорная полка выполнена более широкой,чем дополнительная. Дополнительные полки одного или нескольких каркасов могут соединяться между собой непосредственно и перемычками. На поверхности полок нанесен слой износостойкого материала. Полости между полками каркаса, расположенными под углом 30-90° могут быть полностью заполнены износостойким материалом, также этим материалом может быть покрыта тыльная сторона дополнительной полки. Износостойкий элемент позволяет сократить затраты на изготовление и монтаж, а также повысить (восстановить) прочность защищаемой детали. 5 з.п.ф-лы, 6 ил. 00 с

А

А -А

В-6

Фиг. 2

ot

В

Фиг /

В-В

Фиг 4

Риг 5

Фиг 6

///7/7

| БЛОК НИТИ НАКАЛА ДЛЯ МОДЕРНИЗИРОВАННОЙ СВЕТОДИОДНОЙ ТРУБКИ | 2016 |

|

RU2704605C2 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

| Способ изготовления электрических сопротивлений посредством осаждения слоя проводника на поверхности изолятора | 1921 |

|

SU19A1 |

Авторы

Даты

1991-02-07—Публикация

1988-10-10—Подача