Изобретение относится к области производства сварочных материалов и может быть использовано в дорожно-строительной технике, машиностроении, горнодобывающей промышленности, агропромышленном комплексе, коммунальном хозяйстве и других отраслях промышленности для наплавки без подогрева износостойкого слоя на рабочие поверхности зубьев ковшей экскаваторов, ножей дорожных машин, козырьков черпаков, колес землесосов, лемехов плугов и других деталей, работающих в условиях абразивного износа без значительных ударов и давлений.

Известны сварочные электроды, используемые для указанной цели в соответствующих отраслях промышленности типа ЭН-60, ЭН-69М ("Современные наплавочные материалы", авторы: И. Н. Шеенко, В.Д. Орешкин, Ю.Д. Репкин, Киев, Наукова думка, 1970 г., стр.85-86, табл.15), английский наплавочный электрод Duroid 3 (там же, стр.74, табл.10), американский наплавочный электрод 1 (там же, стр.76, табл.11), а.с. СССР 531700, патенты РФ 2028900, 2100167.

Наиболее близким к заявляемому электроду по назначению и составу компонентов и взятым в качестве прототипа является электрод марки 13КН/ЛИВТ типа ЭН-80Х4СГ-55 ("Справочник сварщика-судостроителя", З.Б. Дрейзеншток, Н.Л. Лушков, Ленинград, Судостроение, 1967 г., стр.91, табл.38), состоящий из стержня - проволоки марки СВ-08 или СВ-08А и электродного покрытия, содержащего, мас.%:

Мрамор - 33

Плавиковый шпат - 20

Полевой шпат - 12

Феррохром - 20

Ферросилиций - 10

Графит серебристый - 5

Стекло натриевое жидкое (к массе сухой смеси) - 25-32

Основным недостатком этих электродов является низкая стойкость наплавленного металла против атмосферной коррозии и склонность его к образованию трещин и выкрашиванию вследствие высокой твердости.

Задачей изобретения является создание электрода для износостойкой наплавки, позволяющего повысить сопротивляемость наплавленного метала без подогрева к образованию трещин и выкрашиванию, а также стойкость против атмосферной коррозии, деталей, подвергающихся абразивному износу.

Поставленная задача достигается тем, что в состав покрытия электрода, содержащего мрамор, плавиковый шпат, полевой шпат, феррохром, ферросилиций, графит серебристый, стекло натриевое жидкое, дополнительно вводят медный порошок и феррованадий при следующем соотношении компонентов, мас.%:

Плавиковый шпат - 18,0-22,0

Полевой шпат - 10,0-16,0

Феррохром - 18,0-22,0

Ферросилиций - 8,0-11,0

Графит серебристый - 4,0-6,0

Медный порошок - 0,3-0,7

Феррованадий - 0,3-0,7

Мрамор - Остальное

Жидкое стекло (к сухой массе смеси) - 25-35

при этом отношение содержания феррованадия к содержанию графита FeV/C должно составлять 0,055-0,170.

Введение в покрытие меди в виде порошка в количестве 0,3-0,7 обеспечивает содержание меди в наплавленном металле на уровне 0,2-0,4 , что повышает его стойкость против атмосферной коррозии.

Повышенная коррозионная стойкость наплавленного металла с медью объясняется тем, что вторично выделившаяся медь под воздействием влаги и находящихся в воздухе газов (сернистый, углекислый и др.) на поверхности металла образует достаточно плотный подслой из окислов меди, который хорошо удерживается на поверхности металла и защищает его от коррозии.

Содержание медного порошка в покрытии менее 0,3 приводит к снижению содержания меди в наплавленном металле менее 0,15 и, как следствие, ведет к снижению стойкости его против атмосферной коррозии из-за недостаточной плотности слоя из окислов меди.

Повышение содержания медного порошка в покрытии более 0,7 заметного эффекта на коррозионную стойкость не оказывает.

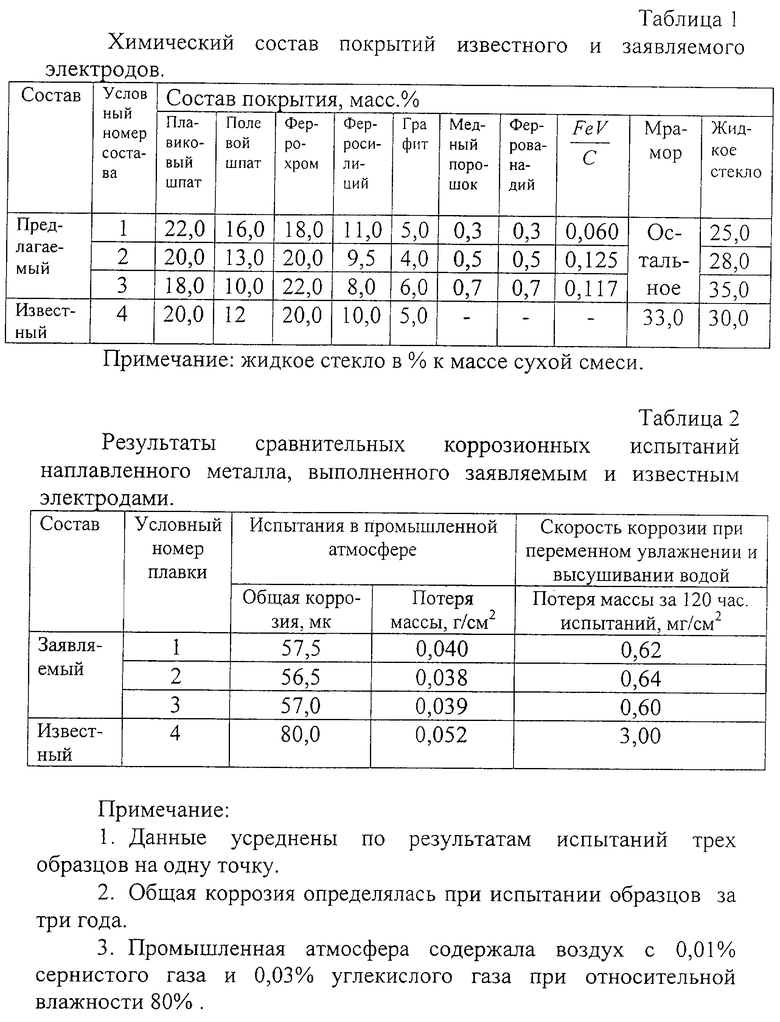

Испытания на сопротивляемость атмосферной коррозии образцов из наплавленного металла, полученного предлагаемыми и известными электродами, показали, что добавка меди уменьшила коррозию примерно на 1/3 (табл.2).

Благоприятное влияние меди было обнаружено и при испытаниях металла, наплавленного предлагаемыми и известными электродами, когда образцы периодически увлажнялись водопроводной водой и высушивались. В этом случае скорость коррозии уменьшилась примерно в 5 раз (табл.2).

Кроме того, добавка меди свыше 0,2 несколько увеличивает предел прочности и вязкость наплавленного металла, что способствует повышению его износостойкости и сопротивления хрупкому разрушению.

Введение в покрытие феррованадия в количестве 0,3-0,7 благоприятно сказывается на структуре наплавленного металла и сопротивляемости микропластическим деформациям.

Ванадий как карбидообразующий легирующий элемент стабилизирует субструктуру, способствуя образованию мелкого зерна в металле наплавки.

Основным дефектом при наплавке металла, выполненной известными электродами, является появление трещин и отслаивание наплавленного слоя от основного металла или выкрашивание.

Металл, наплавленный электродами с предлагаемым составом покрытия, имеет повышенную сопротивляемость образованию трещин и выкрашиванию, повышенную коррозионную стойкость и износостойкость за счет измельчения структуры металла ванадием.

Введение в покрытие феррованадия в количестве, меньшем 0,3, приводит к появлению грубозернистой, дендритной структуры наплавленного металла, что снижает его трещиностойкость.

Увеличение феррованадия в покрытии свыше 0,7 не приводит к дальнейшему измельчению структуры и не сказывается на снижении трещинообразования.

В то же время для обеспечения сопротивляемости образованию трещин необходимо, чтобы отношение феррованадия к графиту было в пределах 0,055-0,170. Указанное соотношение приводит к образованию в структуре наплавленного металла оптимального количества мелких карбидов ванадия (МеС), что обеспечивает его мелкозернистую структуру и увеличивает вязкость металла.

При отношении феррованадия к графиту менее 0,055 образующихся карбидов ванадия недостаточно, структура наплавленного металла получается грубоигольчатой и, как следствие, снижается сопротивление его микропластическим деформациям и уменьшается трещиностойкость.

При увеличении отношении феррованадия к графиту более 0,170 не происходит дальнейшего измельчения структуры металла и не увеличивается сопротивляемость к образованию трещин.

В ФГУП "ЦНИИ КМ "Прометей" проведен комплекс лабораторных и опытно-промышленных работ по изготовлению, испытанию и практическому опробованию электродов для износостойкой наплавки без подогрева стальных деталей.

Электроды были изготовлены в опытном производстве на установке для производства покрытий металлических электродов швейцарской фирмы "Эрликон".

Опытные образцы предлагаемых опробованы при дуговой наплавке на пластины из стали марки В Ст 3сп. Наплавку проводили на постоянном токе обратной полярности без предварительного подогрева. Режимы наплавки были следующими: диаметр электрода - 4 мм, JCB=140-150 A, положение шва - нижнее; диаметр электрода 5 мм, JCB=180-190 A, положение шва - нижнее. Наплавку производили в два слоя, второй слой наносился после остывания предыдущего.

Визуальный осмотр и радиографический контроль наплавленного металла показал отсутствие недопустимых дефектов: трещин, непроваров, прожогов, включений с надрезом.

Из наплавленного металла, полученного электродами предлагаемого и известного составов, изготовлены и испытаны образцы для определения химического состава, износостойкости, механических и коррозионных свойств.

Химический состав покрытий предлагаемого и известного сварочного электрода представлены в табл. 1. Данные сравнительных испытаний коррозионных, механических свойств и износостойкости представлены в табл. 2, 3 и 4.

Результаты сравнительных испытаний показывают, что заявляемый состав по сравнению с известным обеспечивает наплавленному металлу более высокую сопротивляемость атмосферной коррозии (более 1,5 раз), более низкую (порядка в 5 раз) скорость коррозии при периодическом увлажнении водопроводной водой и высушивании, а также более высокую сопротивляемость наплавленного металла образованию трещин и выкрашиванию при наплавке без подогрева. Кроме того, заявляемый электрод обеспечивает более высокий уровень износостойкости наплавленного металла (табл.4).

Ожидаемый технико-экономический эффект выразится в повышении ресурса работы деталей за счет увеличения стойкости наплавленного металла против атмосферной коррозии, повышения сопротивляемости образованию трещин и выкрашиванию металла наплавки, а также увеличения износостойкости.

| название | год | авторы | номер документа |

|---|---|---|---|

| ЭЛЕКТРОД ДЛЯ РУЧНОЙ ДУГОВОЙ НАПЛАВКИ СЛОЯ СТАЛИ | 2009 |

|

RU2394671C1 |

| ЭЛЕКТРОД ДЛЯ НАПЛАВКИ | 1965 |

|

SU172425A1 |

| ЭЛЕКТРОД ДЛЯ РУЧНОЙ ДУГОВОЙ НАПЛАВКИ СЛОЯ СТАЛИ СРЕДНЕЙ ТВЕРДОСТИ | 1996 |

|

RU2104140C1 |

| Состав электродного покрытия | 1977 |

|

SU659328A1 |

| МАТЕРИАЛЫ ДЛЯ ЭЛЕКТРОДУГОВОЙ НАПЛАВКИ ФЕРРОМАГНИТНОЙ ШИХТОЙ ПОВЕРХНОСТИ РОЛИКОВ СИСТЕМЫ ВТОРИЧНОГО ОХЛАЖДЕНИЯ УСТАНОВКИ НЕПРЕРЫВНОЙ РАЗЛИВКИ СТАЛИ | 2015 |

|

RU2613801C2 |

| Порошковая проволока | 2016 |

|

RU2641590C2 |

| ПОРОШКОВАЯ ПРОВОЛОКА | 2020 |

|

RU2726230C1 |

| ШИХТА ПОРОШКОВОЙ ПРОВОЛОКИ | 1993 |

|

RU2074078C1 |

| СОСТАВ САМОЗАЩИТНОЙ ПОРОШКОВОЙ ПРОВОЛОКИ ДЛЯ ИЗНОСОСТОЙКОЙ НАПЛАВКИ | 2015 |

|

RU2645828C2 |

| ПОРОШКОВАЯ ПРОВОЛОКА ДЛЯ ПАПЛАВКИ | 1972 |

|

SU325138A1 |

Изобретение может быть использовано для наплавки без подогрева износостойкого слоя на детали, работающие в условиях абразивного износа без значительных ударов и давления. Электрод состоит из стального низкоуглеродистого стержня и нанесенного на него покрытия. Покрытие содержит компоненты при следующем соотношении, мас. %: плавиковый шпат - 18,0-22,0; полевой шпат - 10,0-16,0; феррохром - 18,0-22,0; ферросилиций - 8,0-11,0; графит серебристый - 4,0-6,0; медный порошок - 0,3-0,7; феррованадий - 0,3-0,7; мрамор - остальное. При этом жидкое стекло (к массе сухой смеси) содержится в количестве 25,0-35,0%. Электрод позволяет получить наплавленный металл стойкий к образованию трещин и выкрашиванию, а также к воздействию атмосферной коррозии. 4 табл.

Экономнолегированный электрод для износостойкой наплавки, состоящий из стального низкоуглеродистого стержня с нанесенным на него покрытием, содержащим мрамор, плавиковый шпат, полевой шпат, феррохром, ферросилиций, графит серебристый и жидкое стекло, отличающийся тем, что покрытие дополнительно содержит медный порошок и феррованадий при следующем соотношении компонентов, мас.%:

Плавиковый шпат 18,0-22,0

Полевой шпат 10,0-16,0

Феррохром 18,0-22,0

Ферросилиций 8,0-11,0

Графит серебристый 4,0-6,0

Медный порошок 0,3-0,7

Феррованадий 0,3-0,7

Мрамор Остальное

Жидкое стекло 25,0-35,0

(к массе сухой смеси)

при этом отношение содержания феррованадия к содержанию графита

должно составлять 0,055-0,170.

должно составлять 0,055-0,170.

| ДРЕЙЗЕНШТОК З.Б | |||

| и др | |||

| Справочник сварщика-судостроителя | |||

| - Л.: Судостроение, 1967, с.91, табл.38 | |||

| Электродное покрытие | 1974 |

|

SU526473A1 |

| ЭЛЕКТРОД ДЛЯ НАПЛАВКИ | 1972 |

|

SU419349A1 |

| СОСТАВ ЭЛЕКТРОДНОГО ПОКРЫТИЯ ДЛЯ ИЗНОСОСТОЙКОЙ НАПЛАВКИ ДЕТАЛЕЙ | 1995 |

|

RU2100167C1 |

| ЭЛЕКТРОД ДЛЯ ИЗНОСОСТОЙКОЙ НАПЛАВКИ | 1999 |

|

RU2148485C1 |

| Установка для усталостных испытаний | 1987 |

|

SU1523960A1 |

Авторы

Даты

2003-12-20—Публикация

2002-11-04—Подача