(Л

С

| название | год | авторы | номер документа |

|---|---|---|---|

| Износостойкий элемент | 1987 |

|

SU1463417A1 |

| Износостойкий элемент | 1990 |

|

SU1752524A1 |

| Разгрузочная решетка барабанной мельницы | 1990 |

|

SU1719066A1 |

| КОВШ КАРЬЕРНОГО ЭКСКАВАТОРА | 2015 |

|

RU2612766C2 |

| Магнитная футеровка | 1989 |

|

SU1708413A1 |

| СПОСОБ ВОССТАНОВЛЕНИЯ И УПРОЧНЕНИЯ ОТВАЛА КОРПУСА ПЛУГА | 2013 |

|

RU2533957C1 |

| Культиваторная лапа | 2016 |

|

RU2628491C1 |

| Колосник охладителя с переталкивающими колосниковыми решетками | 2016 |

|

RU2640701C1 |

| Кузов грузового транспортного средства | 1986 |

|

SU1311963A1 |

| Способ восстановления и упрочнения отвалов корпусов плугов | 2016 |

|

RU2634539C1 |

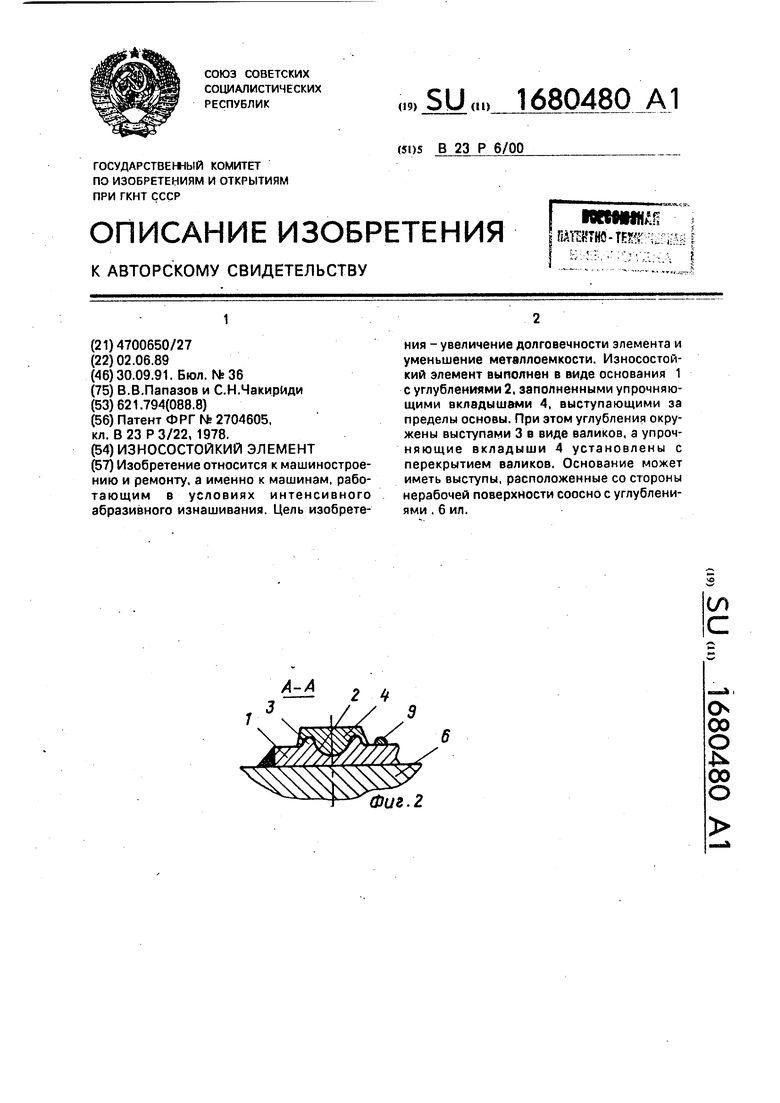

Изобретение относится к машиностроению и ремонту, а именно к машинам, работающим в условиях интенсивного абразивного изнашивания. Цель изобретения - увеличение долговечности элемента и уменьшение металлоемкости. Износостойкий элемент выполнен в виде основания 1 с углублениями 2. заполненными упрочняющими вкладышами 4, выступающими за пределы основы. При этом углубления окружены выступами 3 в виде валиков, а упрочняющие вкладыши 4 установлены с перекрытием валиков. Основание может иметь выступы, расположенные со стороны нерабочей поверхности соосно с углублениями . 6 ил.

А-А

2 Ч

Фиг .2

О 00

о

Јь 00

о

Изобретение относится к машиностроению и ремонту, а именно к машинам, работающим в условиях интенсивного абразивного изнашивания.

Цель изобретения - увеличение долго- вечности и уменьшение металлоемкости износостойкого элемента.

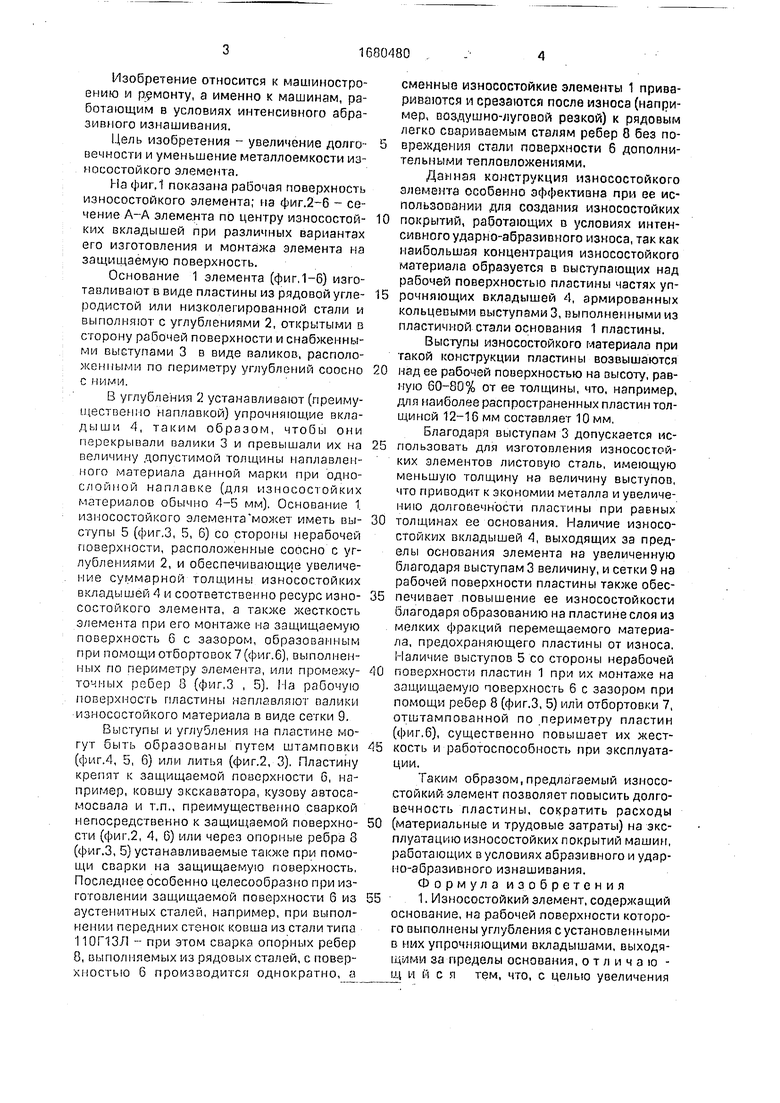

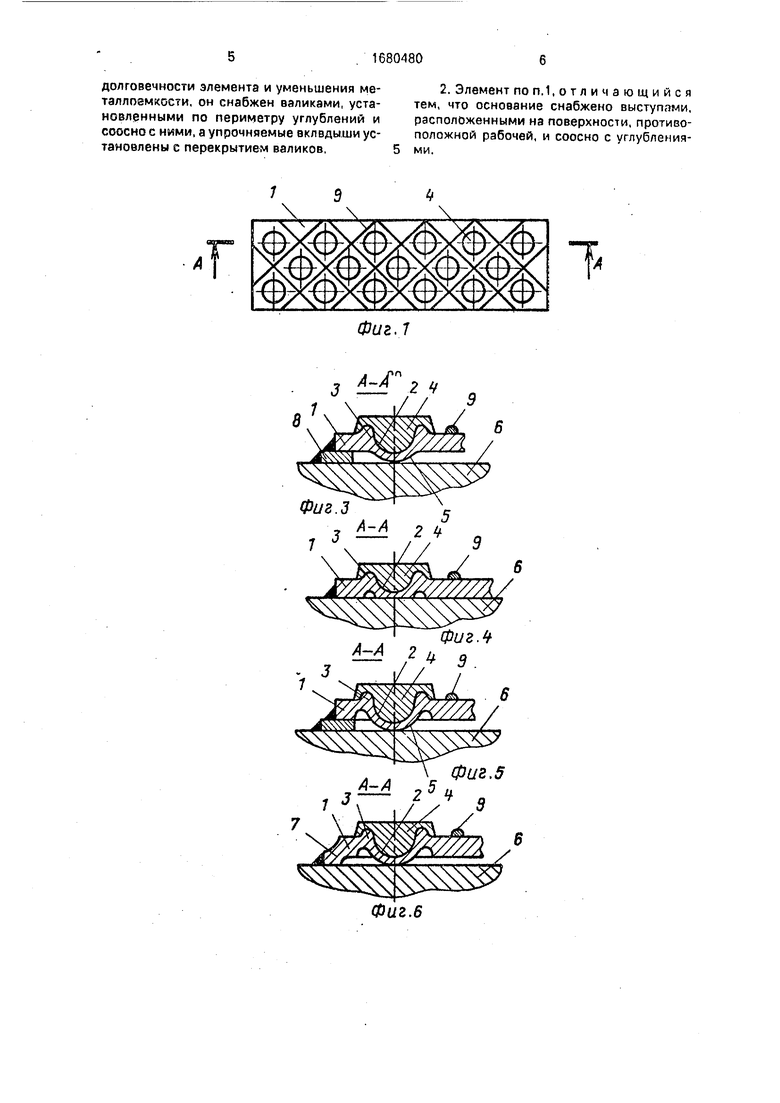

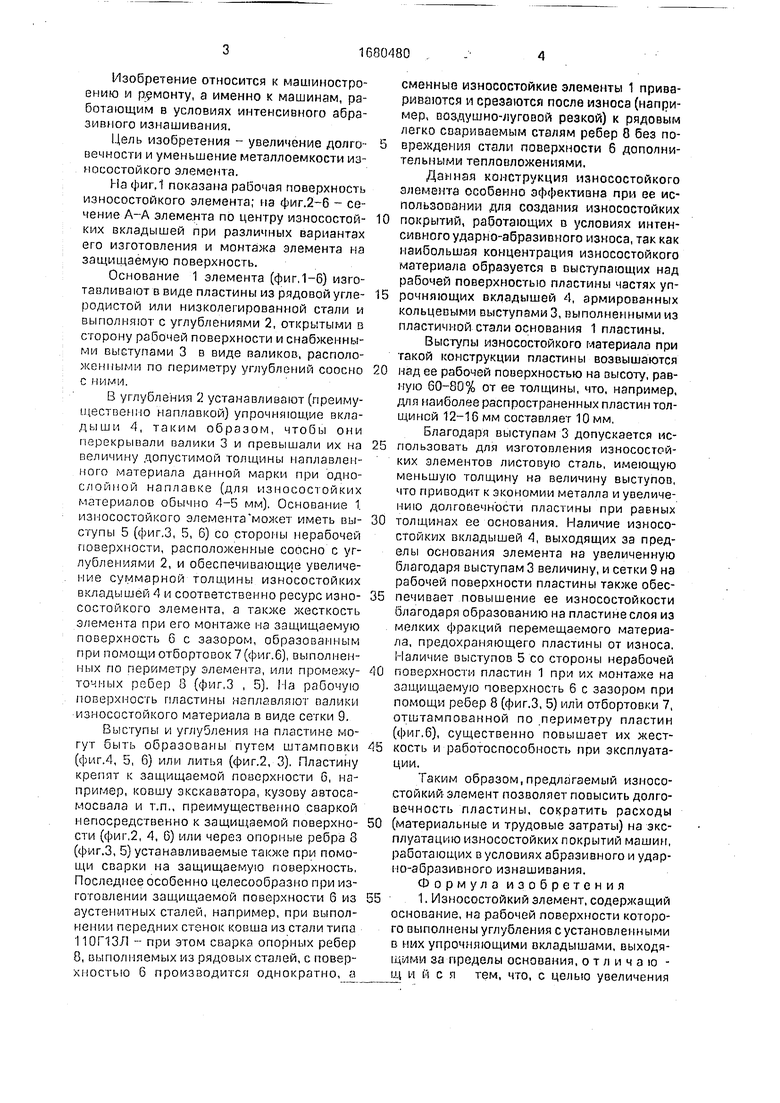

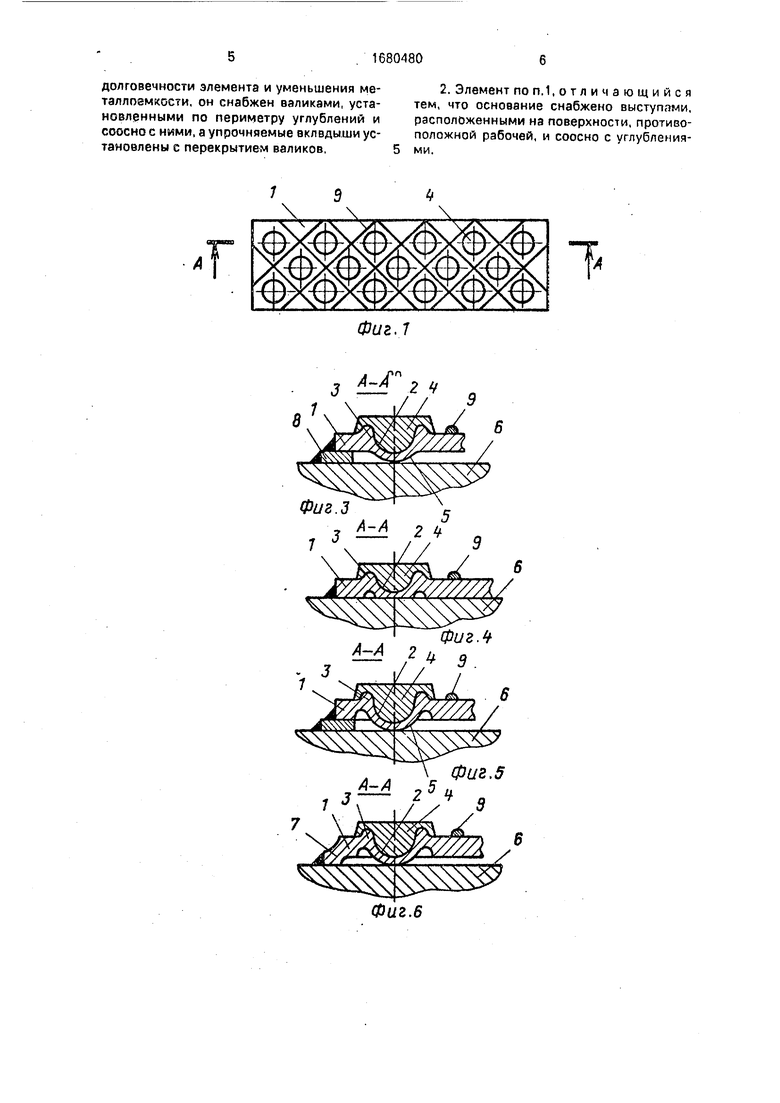

На фиг.1 показана рабочая поверхность износостойкого элемента; па фиг.2-6 - сечение А-А элемента по центру износостой- ких вкладышей при различных вариантах его изготовления и монтажа элемента на защищаемую поверхность.

Основание 1 элемента (фиг, 1-6) изготавливают в виде пластины из рядовойугле- родистой или низколегированной стали и выполняют с углублениями 2, открытыми в сторону рабочей поверхности и снабженными выступами 3 в виде валиков, расположенными по периметру углублений соосно с ними.

В углубления 2 устанавливают (преимущественно наплавкой) упрочняюидие вкладыши 4, таким образом, чтобы они перекрьшали валики 3 и превышали их на величину допустимой толщины наплавленного материала данной марки при однослойной наплавке (для износостойких материалов обычно 4-5 мм). Основание 1. износостойкого элемента может иметь вы- ступы 5 (фиг.З, 5, 6) со стороны нерабочей поверхности, расположенные соосно с углублениями 2, и обеспечивающие увеличение суммарной толщины износостойких вкладышей 4 и соответственно ресурс изно- состойкого элемента, а также жесткость элемента при его монтаже на защищаемую поверхность 6 с зазором, образованным при помощи отбортовок 7(фиг.6), выполненных по периметру элемента, или промсжу- точных ребер 8 (фиг.З , 5). Па рабочую поверхность пластины наплавляют валики износостойкого материала в виде сетки 9.

Выступы и углубления на пластине могут быть образованы путем штамповки (фиг.4, 5, 6) или литья (фиг.2, 3). Пластину крепят к защищаемой поверхности G, например, ковшу экскаватора, кузову автосамосвала и т.п., преимущественно сваркой непосредственно к защищаемой поверхно- сти (фиг,2, 4, 6) или через опорные ребра 3 (фиг.З, 5) устанавливаемые также при помощи сварки на защищаемую поверхность, Последнее особенно целесообразно при изготовлении защищаемой поверхности б из аустенитных сталей, например, при выполнении передних стенок ковша из стали типа 110Г13Л - при этом сварка опорных ребер О, выполняемых из рядовых сталей, с поверхностью 6 производится однократно,j

сменные износостойкие элементы 1 привариваются и срезаются после износа (например, воздушно-луговой резкой) к рядовым легко свариваемым сталям ребер 8 без повреждения стали поверхности б дополнительными тепловложениями.

Данная конструкция износостойкого элемента особенно эффективна при ее ис- пользооании для создания износостойких покрытий, работающих о условиях интенсивного ударно-абразивного износа, так как наибольшая концентрация износостойкого материала образуется в выступающих над рабочей поверхностью пластины частях упрочняющих вкладышей 4, армированных кольцевыми выступами 3, выполненными из пластичной стали основания 1 пластины.

Выступы износостойкого материала при такой конструкции пластины возвышаются над ее рабочей поверхностью на высоту, равную 60-80% от ее толщины, что, например, для наиболее распространенных пластин толщиной 12-16 мм составляет 10 мм.

Благодаря выступам 3 допускается использовать для изготовления износостойких элементов листовую сталь, имеющую меньшую толщину на величину выступов, что приводит к экономии металла и увеличению долговечности пластины при равных толщинах ее основания. Наличие износостойких вкладышей 4, выходящих за пределы основания элемента на увеличенную благодаря выступам 3 величину, и сетки 9 на рабочей поверхности пластины также обеспечивает повышение ее износостойкости благодаря образованию на пластине слоя из мелких фракций перемещаемого материала, предохраняющего пластины от износа. Наличие выступов 5 со стороны нерабочей поверхности пластин 1 при их монтаже на защищаемую поверхность 6 с зазором при помощи ребер 8 (фиг.З, 5) или отбортовки 7, отштампованной по периметру пластин (фиг.6), существенно повышает их жесткость и работоспособность при эксплуатации.

Таким образом,предлагаемый износостойкий элемент позволяет повысить долговечность пластины, сократить расходы (материальные и трудовые затраты) на эксплуатацию износостойких покрытий машин, работающих в условиях абразивного и ударно-абразивного изнашивания.

Формула изобретения

долговечности элемента и уменьшения металлоемкости, он снабжен валиками, установленными по периметру углублений и соосно с ними, а упрочняемые вклвдыши установлены с перекрытием валиков.

Фиг. 7

%&%% /

§ Фиг.б

| БЛОК НИТИ НАКАЛА ДЛЯ МОДЕРНИЗИРОВАННОЙ СВЕТОДИОДНОЙ ТРУБКИ | 2016 |

|

RU2704605C2 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1991-09-30—Публикация

1989-06-02—Подача