Изобретение относится к машиностроению.

Цель изобретения - облегчение демонтажа путем предварительного сжатия пружинящих частей.

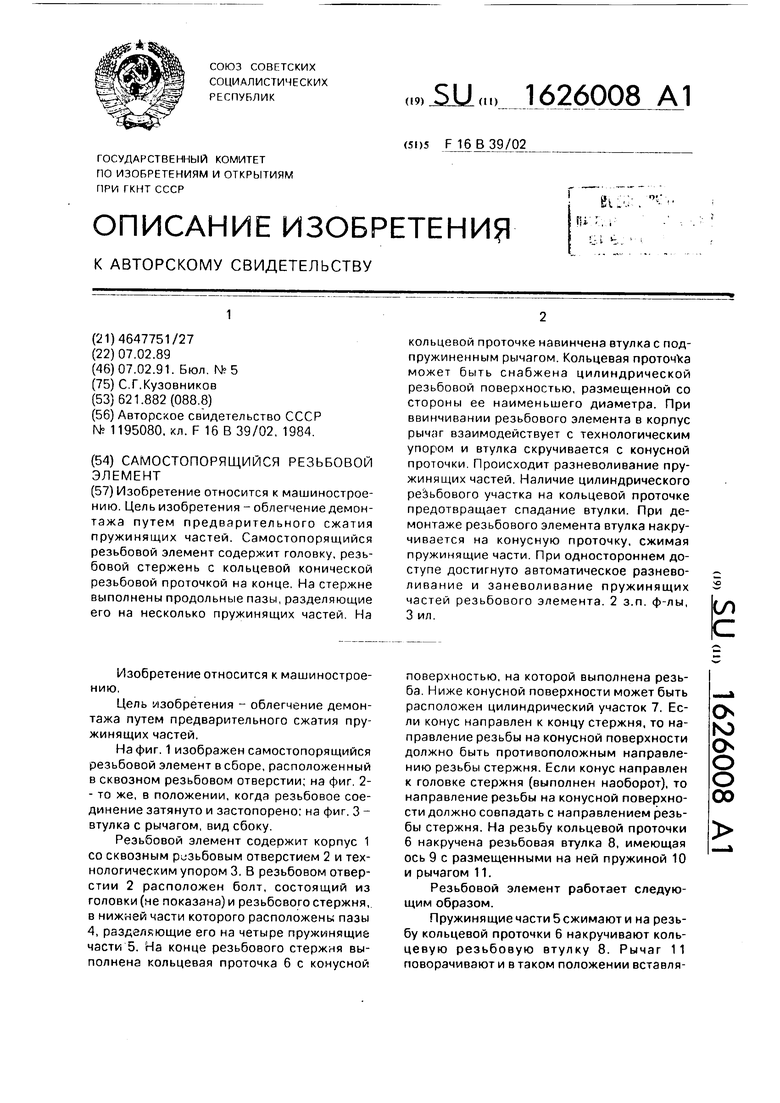

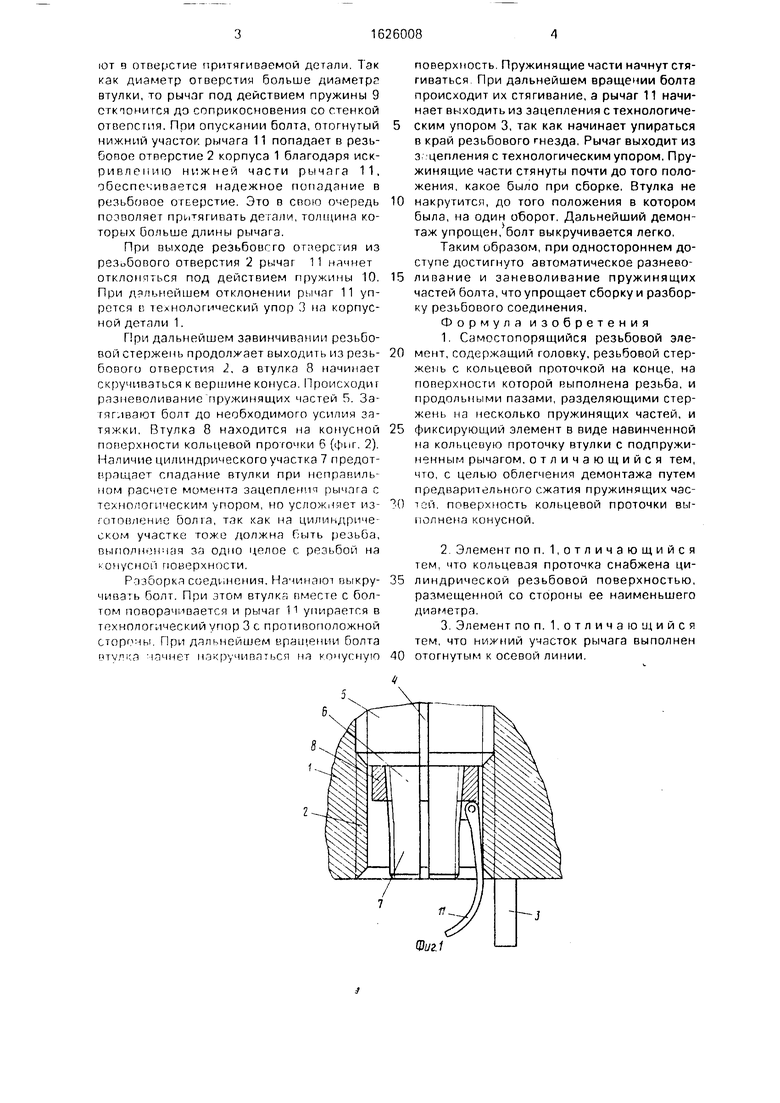

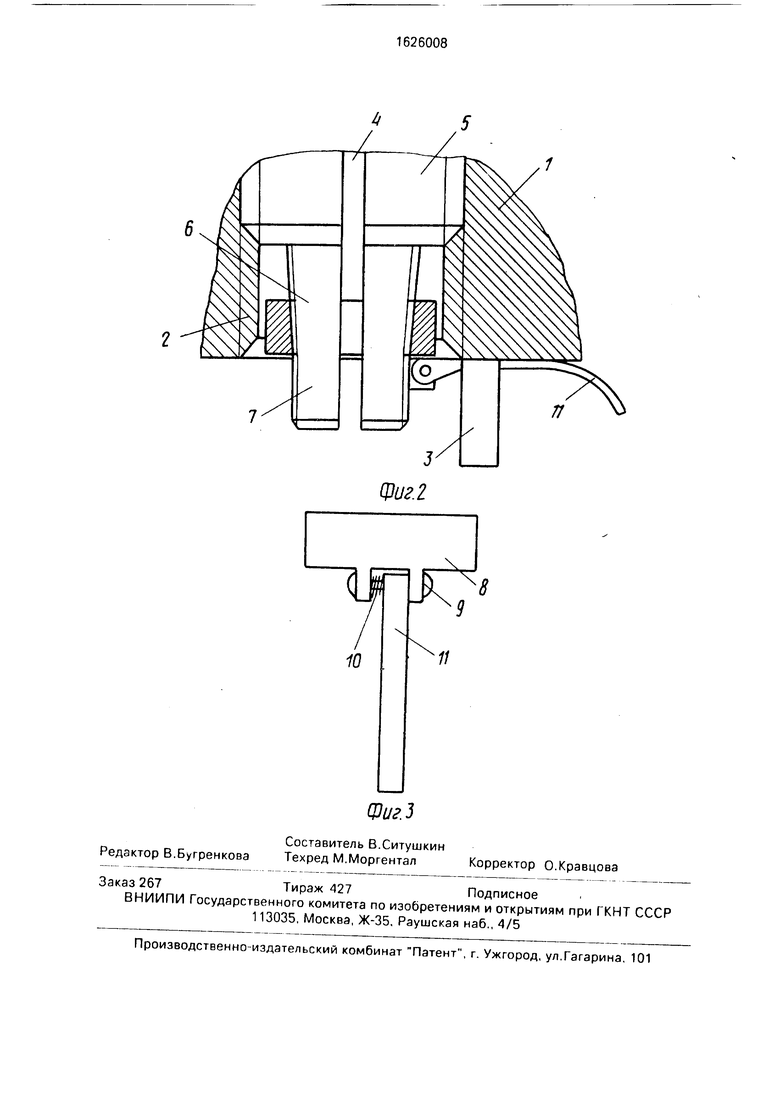

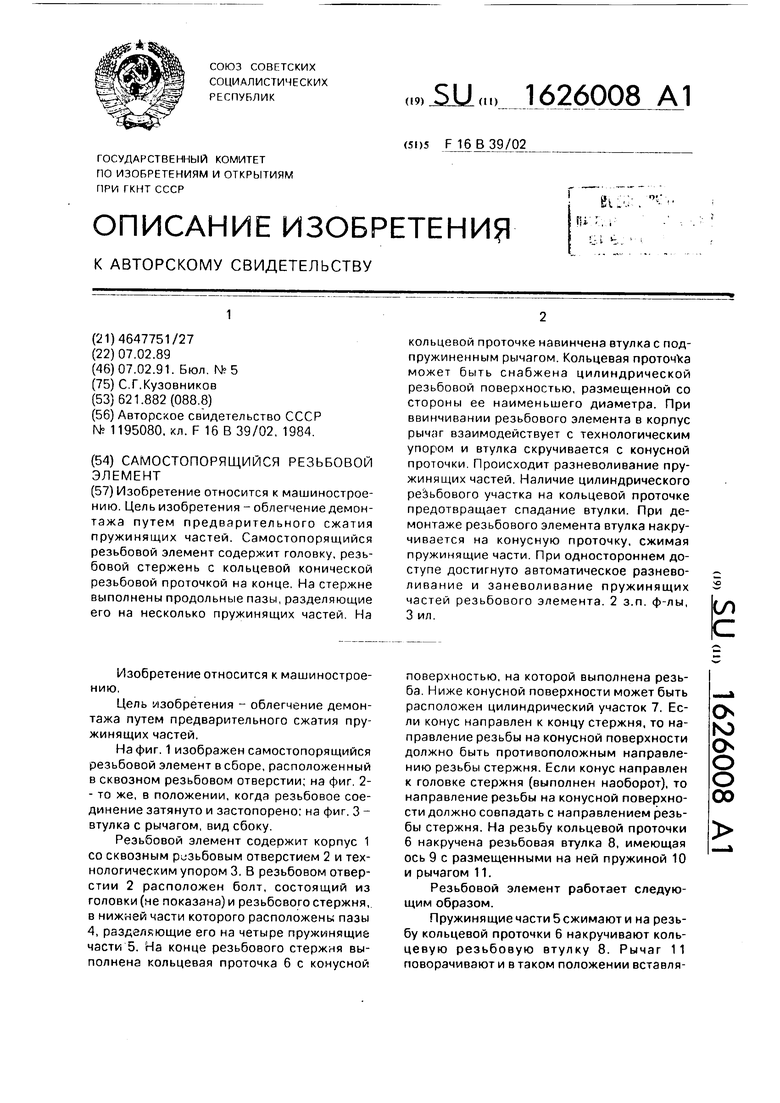

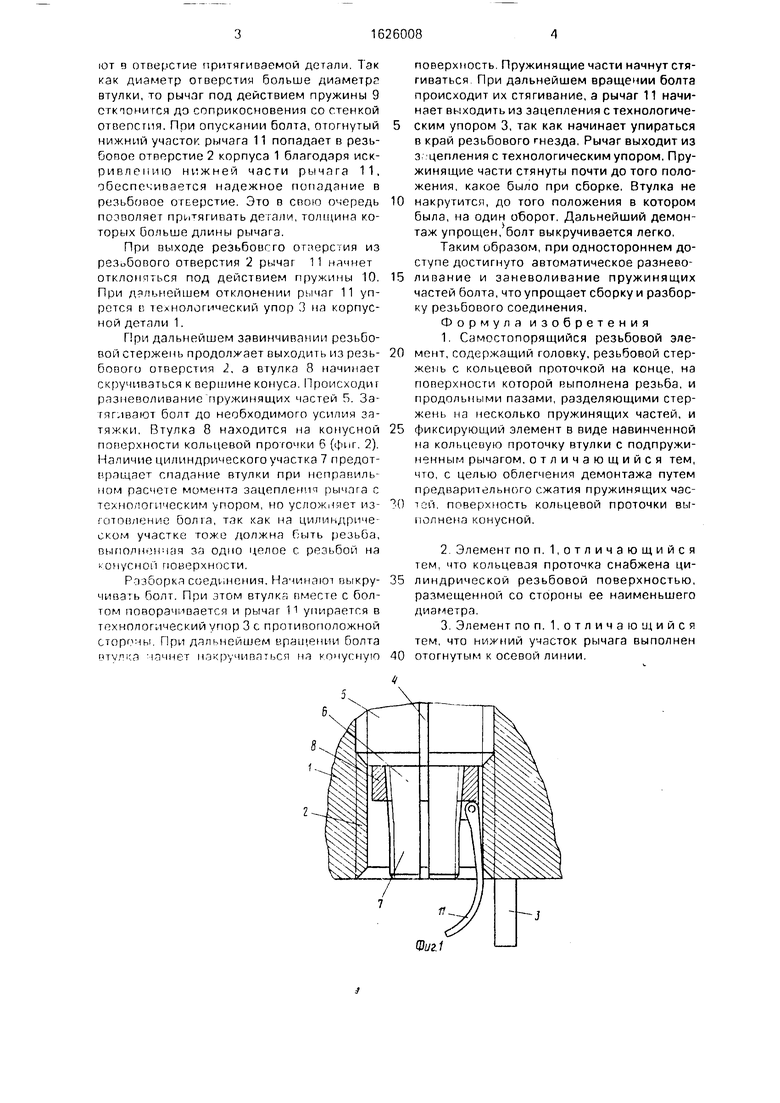

На фиг. 1 изображен самостопорящийся резьбовой элемент в сборе, расположенный в сквозном резьбовом отверстии; на фиг. 2- - то же, в положении, когда резьбовое соединение затянуто и застопорено; на фиг. 3 - втулка с рычагом, вид сбоку.

Резьбовой элемент содержит корпус 1 со сквозным резьбовым отверстием 2 и технологическим упором 3. В резьбовом отверстии 2 расположен болт, состоящий из головки (не показана) и резьбового стержня, в нижней части которого расположены пазы 4, разделяющие его на четыре пружинящие части 5. На конце резьбового стержня выполнена кольцевая проточка 6 с конусной

поверхностью, на которой выполнена резьба. Ниже конусной поверхности может быть расположен цилиндрический участок 7. Если конус направлен к концу стержня, то направление резьбы на конусной поверхности должно быть противоположным направлению резьбы стержня. Если конус направлен к головке стержня (выполнен наоборот), то направление резьбы на конусной поверхности должно совпадать с направлением резьбы стержня. На резьбу кольцевой проточки 6 накручена резьбовая втулка 8, имеющая ось 9 с размещенными на ней пружиной 10 и рычагом 11.

Резьбовой элемент работает следующим образом.

Пружинящие части 5 сжимают и на резьбу кольцевой проточки 6 накручивают кольцевую резьбовую втулку 8. Рычаг 11 поворачивают и в таком положении вставляО

ю о о о

00

ют в отверстие притягиваемой детали. Так как диаметр отверстия больше диаметр втулки, то рычаг под действием пружины 9 сгкмонигся до соприкосновения со стенкой отвепстия. При опускании болта, отогнутый нижний участок рычага 11 попадает в резьбовое отверстие 2 корпуса 1 благодаря иск- р и в л е i i и ю нижней части рычага 11, обеспечивается надежное попадание в резьбовое отверстие. Это в свою очередь позволяет проживать детали, толщина которых больше длины рычага.

При выходе резьбовгго отперс.ия из резьбового отверстия 2 рычаг 11 начнет отклоняться под действием пружины 10. При дальнейшем отклонении рычаг 11 упрется в технологический упор 3 на корпусной детали 1.

При дальнейшем завинчивании резьбовой стержень продолжает выходить из резь- бового отверстия 2, а втулка 8 начинает скручиваться к вершине конуса. Происходит разневоливание пружинящих частей 5. Затягивают болт до необходимого усилия затяжки. Втулка 8 находится на конусной поверхности кольцевой проточки 6 (фиг. 2). Наличие цилиндрического участка 7 предотвращает спадание втулки при неправильном расчете момента зацеплетп рычага с технологическим упором, но усложняет из- (отопление , так как на цилиьдриче ском участке тоже должна С;ыть резьба, выполненная за одно целое с резьбой на Онуснои поверхности.

Разборка соединения. Начинают выкру- чивать болт. При этом втулка вместе с болтом поворачивается и рычаг 11 упирается в технологический упор 3 с противоположной сторпчы При дальнейшем вращении болта мчнет накручиваться на конусную

поверхность Пружинящие части начнут стягиваться При дальнейшем вращении болта происходит их стягивание, а рычаг 11 начинает выходить из зацепления с технологическим упором 3, так как начинает упираться в край резьбового гнезда, Рычаг выходит из з цепления с технологическим упором, Пружинящие части стянуты почти до того положения, какое было при сборке. Втулка не накрутится, до того положения в котором была, на один оборот. Дальнейший демонтаж упрощен, болт выкручивается легко.

Таким образом, при одностороннем доступе достигнуто автоматическое разневоливание и заневоливание пружинящих частей болта, что упрощает сборку и разборку резьбового соединения.

Формула изобретения 1. Самостопорящийся резьбовой элемент, содержащий головку, резьбовой стержень с кольцевой проточкой на конце, на поверхности которой выполнена резьба, и продольными пазами, разделяющими стержень на несколько пружинящих частей, и фиксирующий элемент в виде навинченной на кольцевую проточку втулки с подпружиненным рычагом, отличающийся тем, что, с целью облегчения демонтажа путем предварительного сжатия пружинящих час- тай поверхность кольцевой проточки выполнена конусной.

2Элемент по п. 1, о т л и ч а ю щ и и с я тем. что кольцевая проточка снабжена цилиндрической резьбовой поверхностью, размещенной со стороны ее наименьшего диаметра.

3Элемент по п. 1.отличающийся тем, что нижний участок рычага выполнен отогнутым к осевой линии.

| название | год | авторы | номер документа |

|---|---|---|---|

| Самостопорящийся резьбовой элемент | 1988 |

|

SU1509564A2 |

| Самостопорящийся резьбовой элемент | 1978 |

|

SU706591A2 |

| Самостопорящийся резьбовой элемент | 1984 |

|

SU1195080A1 |

| Самостопорящийся резьбовой элемент | 1989 |

|

SU1707325A1 |

| Самостопорящийся резьбовой элемент | 1988 |

|

SU1638390A1 |

| Самоконтрящийся резьбовой элемент | 1987 |

|

SU1434151A1 |

| НАСОСНЫЙ АГРЕГАТ | 2000 |

|

RU2191928C2 |

| ГЕОДЕЗИЧЕСКИЙ ЗНАК И УСТРОЙСТВО ДЛЯ ЕГО УСТАНОВКИ | 1994 |

|

RU2080557C1 |

| Гайка антивандальная с эффектом самозатягивания | 2019 |

|

RU2717723C1 |

| ГАЙКА САМОСТОПОРЯЩАЯСЯ | 2003 |

|

RU2241870C1 |

Изобретение относится к машиностроению. Цель изобретения - облегчение демонтажа путем предварительного сжатия пружинящих частей. Самостопорящийся резьбовой элемент содержит головку, резьбовой стержень с кольцевой конической резьбовой проточкой на конце. На стержне выполнены продольные пазы, разделяющие его на несколько пружинящих частей. На кольцевой проточке навинчена втулка с подпружиненным рычагом. Кольцевая проточУа может быть снабжена цилиндрической резьбовой поверхностью, размещенной со стороны ее наименьшего диаметра. При ввинчивании резьбового элемента в корпус рычаг взаимодействует с технологическим упором и втулка скручивается с конусной проточки Происходит разневоливание пружинящих частей. Наличие цилиндрического резьбового участка на кольцевой проточке предотвращает спадание втулки. При демонтаже резьбового элемента втулка накручивается на конусную проточку, сжимая пружинящие части. При одностороннем доступе достигнуто автоматическое разневоливание и заневоливание пружинящих частей резьбового элемента. 2 з.п. ф-лы, 3 ил. сл с

Фиг.1

фиг. 2

| Самостопорящийся резьбовой элемент | 1984 |

|

SU1195080A1 |

| Устройство для электрической сигнализации | 1918 |

|

SU16A1 |

Авторы

Даты

1991-02-07—Публикация

1989-02-07—Подача