Изобретение относится к термической обработке сп али и может быть использовано в машиностроении при изготовлении шариковых и роликовых подшипников,

Цель изобретения - улучшение качества путем ликвидации трооститных пятен и трещин , а также повышение твердости поверхности изделия0

На чертеже показана схема осуществления способа закалки.

Для реализации предлагаемого способа используют емкость 1 с жидкостью, магниты 2, цилиндр 3 из ферромагнитного материала, электроды 4, наклонный транспортер 5, ванну 6, кожух 7, трубопроводы 8, 9, резервуар 10 с жидкостью, насос 11.

Сущность изобретения заключается в том, что магнитное поле не только влияет на внутренние фазовые превращения металла, но и изменяет охлаждающую способность закалочных сред. Так, под воздействием магнитного поля охлаждающая способность закалочных сред уменьшается.. Это касается про- точной воды, электролитов, а также масел. Ускоряется процесс фа- зовнх превращений в перлитной и промежуточной областях. Последние два факта в некоторых случаях сводят к минимуму благотворное влияние магнитного поля. Все дело в том, что при понижении охлаждающей способности закалочной среды возникают локальные паровые пленки, приводящие к появлению трооститных пятен и микротрещин. Только при достаточно медленном и очень интенсивном охлаждении микротрещины исчезают из-за возникновения на поверхности закаливаемых деталей сжимающих напряжений.

Если использовать бегущее магнитное поле, то в таком поле детали

0

го |

СП

Јъ

31627574

(это касается шариков, роликов, мелющих шаров и т.п.) приходят во вращательное движение, в результате чего интенсивность закалки в закалочной среде резко увеличивается. При этом исчезают локальные паровые

пленки, а следовательно, и троостит- ные пятна, увеличивается также теплоотдача в области однофазной конвекции. В условиях интенсивного охлаждения на поверхности закаливаемых деталей возникают высокие сжимающие напряжения, что предотвращает образование матеро- и микротрещин.

Схема состоит из трех функционально и конструктивно связанных в общую технологическую линию участков: закалки I, отмывки II и сутки III,

Участки I и II имеют каждый цилин дрическую рабочую емкость 1 из неферромагнитного материала, например стекла, титана и др., помещенную в центре источника 2 вращающегося маг- нит юго поля, например статора ко- роткозамкнутого трех- или многофазного асинхронного электродвигателя, число оборотов КОТОРОГО определяется числом пар полюсов. Напряженность магнитного поля такого статора может регулироваться величиной пропускаемого череч его сбмотки тока.Для увеличен магнитной проницаемости такой системы внутри цилиндрической емкости может быть установлен цилинцр 3 из ферромагнитного материала„ В этом случае процесс обработки изделий будет протекать при повышенной концентрации магнитного поля в кольцевом зазоре между емкостью и ферромагнитным цилиндром.

При использование Р качестве закалочной жидкости электролитов (би- шофит и др целесообразно,накладывать на эту среду постоянное электри ческое поле через пару кольцевых электродов 4, размещенных в емкости 1 так, что уровень источника 2 магнитного поля находится между ними.

В нижней части емкости 1 имеется выходное отверстие в виде усеченного конуса с косым срезом, под которым установлен наклонный транспортер 5. Нижний конец транспортера погружен в ванну 6 кожуха 7, а верхний сообщается с загрузочной горловиной цилиндрической емкости 1 участка II. Для фиксации постоянного уровня жидкости в ванне 6 кожух 7 транспортера 5 свя

0

5

Q 5 о

5

0

0

5

зан переливными трубопроводами 8 и 9 с цилиндрической емкостью 1 и резервуаром 10, наполненным жидкостью. Последний с помощью насоса 11 и системы трубопроводов сообщается с емкостью 1.

Участок III сушки изделий имеетаиа- логичную участкам 1 и II емкость 1 и. источники 2 вращающегося магнитного поля. В нижней части емкости 1 предусмотрен теплообменник-завихри ель 12, а верхняя связана с всасывающей вентиляционной установкой 13.

Под емкостью расположен сборник 14 для приема обработанных изделий. Процессы термической обработки, а именно закалка, отмывка и сушка, осуществляются следующим образом

На первом (закалочном) участке предварительно нагретые под закалку изделия, например шарики или ролики подшипников, загружают в цилиндрическую емкость 1, где циркулирует закрученный поток закалочной среды и где они захватываются вращающимся переменным магнитным полем, создаваемым, например, статором асинхронного электродвигателя и удерживаются в нем j течение времени, достаточного для завершения процесса. При этом изделия приобретают вращение как вокруг собственной оси, так и относительно оси цилиндрической емкости, перекатываясь по ее внутренней поверхности с частотой, близкой (с учетом асинхронности) к частоте вращения магнитного поля„

Движение изделий по круговым траекториям усложнено тем, что, кроме воздействия вращающегося магнитного поля, напряженность которого неравномерна у полюсов и в межполюсных промежутках, удерживающая сила поля носит ..инусоидальный характер и на вращение изделий накладывается синусоидальная гравитационная составляющая В связи с этим круговое движение изделия носит ондуляционный характер, что положительно сказывается на его теплообмене с закалочной средой. Одновременно пропусканием тока мелчу электродами 4 достигают приближения качества электролита 4 к магнитной жидкости, что ведет к увеличению коэффициента теплоотдачи в 2 раза.

По завершении процесса закалки напряженность вращающегося магнитного поля автоматически снижается до величины, при которой удерживающей силы поля недостаточно, и изделия под влиянием собственной массы отпускаются в нижнюю часть емкости, откуда попадают на наклонный транспортер 5, который переносит их к участку II отмывки от закалочной среды, далее к участку III сушки, откуда при необходимости они направляются на отпуск.

Пример, Шарики диаметром 30 мм из СТРЛИ нагревали до температуры аустенизации 830°С, после чего подавали в цилиндрическую емкость, наполненную 5%-ным содовым раствором, где они подхватывались бегущим магнитным полем статора электродвигателя напряженностью 30 кА/м и вращались со скоростью 3 м/с до полного их остывания, т.е. до температуры закалочной средьк После снятия напряжения с обмотки статора шарики, опускаясь, попадали на конвейер и поступали в промывочную кам«.ру, аналогичную закалочному участку, откуда подавались в электропечь на отпуск. III участок не использовался, так как в электропечи отпуск осущсстппял- ся одновременно с сушкой.

В результате примененной технологии ресурс работы поднгигшиков увеличился на 30-507 устранении образования трооститнь:х пятен и необходимости применения дорогостоящих и пожароопасных масел „

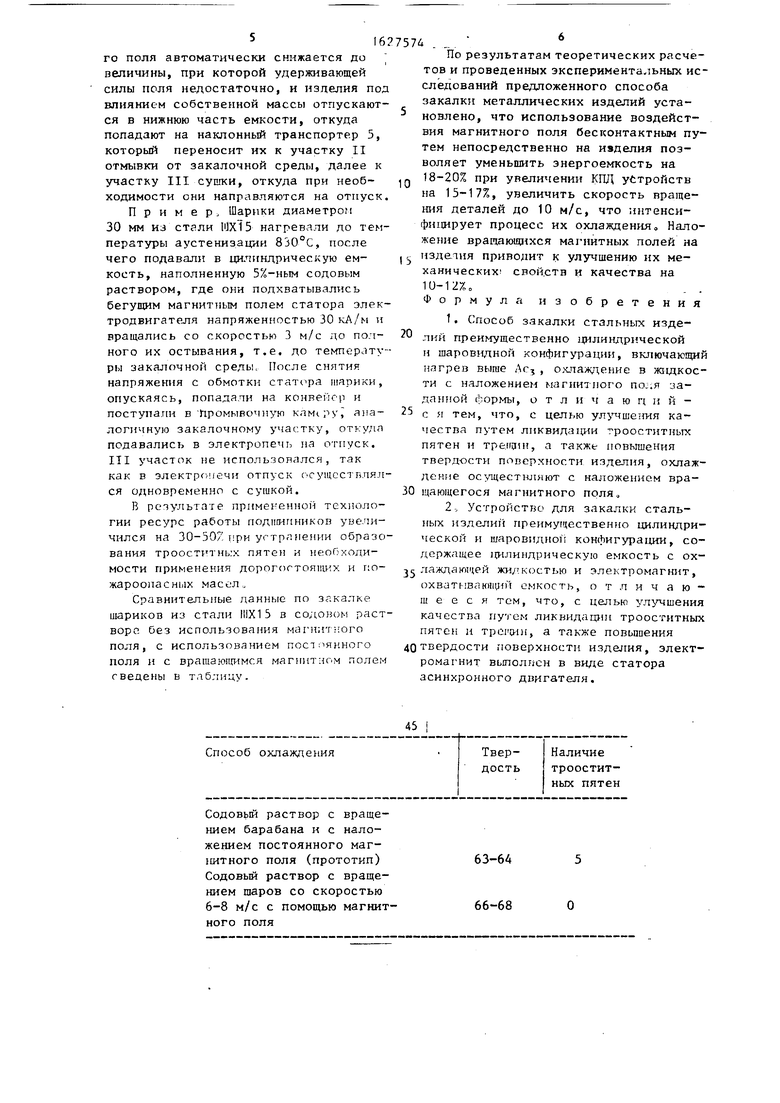

Сравнительные данные по закалке шариков из стали 111X15 в содовом растворе без использования магнитного поля, с использованием постоянного поля и с вращающимся магнитном полем сведены в таблицу.

По результатам теоретических расчетов и проведенных экспериментальных исследований предложенного способа закалки металлических изделий установлено, что использование воздействия магнитного поля бесконтактным путем непосредственно на изделия позволяет уменьшить энергоемкость на 18-20% при увеличении КПД устройств на 15-17%, увеличить скорость вращения деталей до 10 м/с, что интенсифицирует процесс их охлаждения. Наложение вращающихся магнитных полей на издетия приводит к улучшению их механических1 свойств и качества на

ю-т„

Формула изобретения

1.Способ закалки стальных изделий преимущественно цилиндрической

и шаровидной конфигурации, включающий нагрев выше Аг5, охлаждение в жидкости с наложением магнитного по„.я заданной Лормы, о т л и ч а ю п и и - с я тем, что, с целью улучшения качества путем ликвидации грооститных пятен и Tpeinjiii, а также повышения твердости поверхности изделия, охлаждение осуществляют с наложением вра- 0 щающегося магнитного поля,

2,Устройство для закалки стальных изделий преимущественно цилиндрической и шаровидной конфигурации, содержащее цилиндрическую емкость с ох5 лаждающей жи/ костью и электромагнит, охватывающий емкость, отличающееся тем, что, с целью улучшения качества путем ликвидации трооститных пятен и Tpei o-iH, а также повышения

0 твердости поверхности изделия, электромагнит выполнен в виде статора асинхронного двигателя.

5

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ термической обработки стальных деталей | 1983 |

|

SU1191475A2 |

| Закалочная среда | 1981 |

|

SU985076A1 |

| УСТАНОВКА ДЛЯ ИНДУКЦИОННОЙ ЗАКАЛКИ ДЕТАЛЕЙ | 1972 |

|

SU427062A1 |

| Способ закалки цилиндрических длинномерных стальных изделий | 1987 |

|

SU1444365A1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ОХЛАЖДАЮЩЕЙ СПОСОБНОСТИ ЖИДКОЙ СРЕДЫ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1990 |

|

RU2039092C1 |

| СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ МЕТАЛЛИЧЕСКИХ ИЗДЕЛИЙ | 2008 |

|

RU2384628C1 |

| СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ СТАЛЕЙ ПОНИЖЕННОЙ (ПП) и РЕГЛАМЕНТИРОВАННОЙ (РП) ПРОКАЛИВАЕМОСТИ 4-го ПОКОЛЕНИЯ | 2019 |

|

RU2739462C1 |

| Способ и устройство термической обработки шаров | 2016 |

|

RU2634541C1 |

| СПОСОБ ЗАКАЛКИ ТВЕРДОГО СПЛАВА | 2005 |

|

RU2294261C1 |

| СПОСОБ ЗАКАЛКИ ДЕТАЛЕЙ | 2002 |

|

RU2212455C1 |

Изобретение относится к термической обработге стяли и может быть использовано в машиностроении при изготпллечпч шариковых и роликовых подшипников. Цель изобретения - улучшение качества путем ликвидации тро- ОСТИ1НЫХ пятен и трегчин, n также по- выпение твердости поверхности изделия. Охлаждение изделий v процессе закалки осу естзлягтся лосредстром кольцевого воздействия на издание Братание: ося магнитного поля, создаваемого с помощью статора асинхронного двигателя. ; . ф-лы 1 ил 1 табл.

Содовый раствор с вращением барабана и с наложением постоянного магнитного поля (прототип) Содовый раствор с вращением шаров со скоростью 6-8 м/с с помощью магнитного поля

63-64

66-68

Составитель А.Кулемин Редактор А.Маковская Техред Л.Сердюковг

Заказ 317

Тираж 393

ВНИИПИ Государственного комитета по изобретениям и открытиям при ГКНТ СССР t13035, Москва, Ж-35, Раушская наб., д. 4/5

Производственно-издательский комбинат Патент, г. Ужгород, ул. Гагарина, 101

Корректор М. Демчик

Подписное

| Способ термической обработки инструмента | 1980 |

|

SU1134612A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Термомагнитная обработка стали | |||

| М.: Металлургия, 1968, с.15-19. | |||

Авторы

Даты

1991-02-15—Публикация

1988-11-23—Подача