Изобретение относится к цветной металлургии и может быть использовано для переработки серноколчеданных полиметаллических руд, а также флотационных концентратов.

Цель изобретения - повышение комплексности использования сырья и упрощение процесса переработки.

На чертеже приведена схема устройства для осуществления способа.

Способ осуществляется на устройстве (фиг.1), которое состоит из электронагреваемого вращающегося барабана 1 с бункером 2, разгрузочный конец которого открывается на шахту 3. Диаметр барабана к разгрузочному борту расширяется в 2,0-2,5 раза,

начиная с геометрической середины 4 барабана. Верхняя часть шахты имеет форсунку 5, приспособленную для подачи и сжигания газообразной, жидкой или твердой серы. Подача воздуха для окисления осуществляется через фурму 6, а печные газы и серосульфид- ные возгоны отводятся через трубопровод 7, Последний другим концом соединен с конденсатором 8. Конденсат возгонов по мере накопления сливается в испаритель 9 через сифон 10. Свободное пространство испарителя через трубопровод 11 сообщается с форсункой 5 для сжигания серы. Подача руды в барабан осуществляется через питатель 24. Питатель 12 служит для

05

ю

;о оо со Ёо

дозировки и выгрузки обожженого огарка из шахты. Трубопровод 13 с венти-- лями 14 и 19 служит для подачи избытка серы к другим потребителям. Перфорированный отсек 15 служит для непрерывного отделения мелочи из рудной массы перед поступлением в шахтную часть печи. Остаток серосуль- фидных возгонов извлекается с дна испарителя по мере накопления через трубопровод, 16. Отходящие газы обжига, содержащие большую концентрацию

сернистого ангидрида, отводятся чере трубопровод 17 на сернокислотное юе производство или на получение элементарной серы.

Способ осуществляется следующим образом,

Окускованное серноколчеданное полиметаллическое сырье (куски руды, гранулы, брикеты), с влажностью не более 0,5-1% загружается в бункер 2 вращающегося барабана 1. По мере

93334

20% (в зависимости от количества сжигаемой серы). Повышается также температура газов до 1050-1100 С.

с Возможно подача также твердой пылеобразной серы непосредственно на поверхность слоя г-орячей рудной массы (этот прием более целесообразен). Под действием температуры смеси

Ю отходящих газов обжига нагревательных элементов и продуктов сгорания элементарной серы рудная масса, находящаяся в барабане, нагревается и начинается сначала отгонка ширитной

серы (в начале барабана) по реакции FeS S

(точнее // FeS2 - Fe 1f S 2 + 10S9A); a затем и возгонка сульфидов мышьяка, свинца, кадмия и др. (в основном,

в расширенной части барабана). Далее осуществляется регулировка температуры в барабане таким образом, чтобы в начале барабана скорость нагрева рудной массы не превышала 30

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ переработки серноколчеданных полиметаллических руд | 1988 |

|

SU1629332A1 |

| СПОСОБ ПЕРЕРАБОТКИ ОЛОВОСОДЕРЖАЩИХ ШЛАКОВ | 1997 |

|

RU2115749C1 |

| СПОСОБ ПЕРЕРАБОТКИ СУЛЬФИДНЫХ ЗОЛОТОСОДЕРЖАЩИХ МЫШЬЯКОВО-СУРЬМЯНИСТЫХ КОНЦЕНТРАТОВ ИЛИ РУД | 2009 |

|

RU2398034C1 |

| СПОСОБ ПЕРЕРАБОТКИ СВИНЕЦСОДЕРЖАЩИХ МАТЕРИАЛОВ | 2007 |

|

RU2359045C2 |

| СПОСОБ ОБОГАЩЕНИЯ НЕКОНДИЦИОННОГО ОЛОВОСОДЕРЖАЩЕГО ПОЛИМЕТАЛЛИЧЕСКОГО СЫРЬЯ | 1993 |

|

RU2073734C1 |

| СПОСОБ ПЕРЕРАБОТКИ ПОЛИМЕТАЛЛИЧЕСКОГО СЫРЬЯ | 1973 |

|

SU388045A1 |

| ШНЕКО-ТРУБЧАТАЯ ПЕЧЬ (ВАРИАНТЫ) | 2015 |

|

RU2608155C1 |

| Устройство для термообработки рудных материалов | 1987 |

|

SU1534078A1 |

| Способ комплексной переработки золотосодержащих сульфидных мышьяковистых концентратов | 2015 |

|

RU2632742C2 |

| Смесь для нанесения покрытий на окатыши | 1980 |

|

SU1065487A1 |

Изобретение относится к цветной металлургии и может быть использовано для переработки серноколчеданных полиметаллических руд, а также флотационных концентратов. Цель изобретения - повышение комплексности использования сырья и упрощение процесса переработки. Вначале проводят обжиг со скоростью нагрева 30-35°С в минуту от 22 до 900°С, затем - со скоростью 2,8-3,7°С в минуту до 1050- 1100°С в среде газов, не содержащих свободный кислород, после чего проводят обжиг со снижением температуры до 650-600 С в воздушной среде, причем для осуществления процесса используют смесь горячих отходящих газов последующего окислительного обжига и сжиганием части серных возгонов с недостатком кислорода на 5i6%, после отделения от них сульфидов металлов. 2 с.п. ф-лы, 3 з.п. ф-лы, 1 ил., 1 табл. а 8 (Л

вращения барабана рудная масса посту-25 35 С/мин., а после геометрической

пает в барабан, заполняя его примерно на 25-40%. Далее зажигается форсунка 5, куда из испарителя 9 поступает сера и технический кислород из баллонов. Шахта 3 печи заранее заполняется полуобожженным материалом, нагретым при помощи нагревателей 21- 23 до 550-600°С. По достижении температуры в барабане порядка 300- 400°С из фурмы 6 подается воздух для окисления сульфидов. Скорость подачи воздуха регулируется таким образом,, чтобы температура обжига в средней зоне шахты не превышала 900 С. После регулировки работы шахтной зоны осуществляется регулировка подачи серы и кислорода. Технический кислрод на сжигание серы подается через фурму 18, причем на 15-16% меньше, чем необходимо по реакции

S + ..

Это необходимо для предупреждени отрицательного влияния на возгонку легколетучих сульфидов возможного

присутствия в обжиговых газах, посту- Q легкоплавкой серноколчеданной поли- пающих из шахты, структурно-свобод- металлической руды согласно предланого кислорода. Таким образом, достигается нейтральная газовая среда для процесса серосульфидовозгоночного обжига. Вследствие горения чистой серы при помощи форсунки 5 в среде технического кислорода концентрация сернистого ангидрида в отходящих обжиговых газах повышается более

5

середины барабана 4 не превышала 2,8-3,7°С/мин„ Эти условия являются обязательными для предотвращения спекания и слипания легкоплавкой рудной о (в частности, серноколчеданной полиметаллической руды) массы по всей длине вращающегося барабана. При достижении этих условий степень отгонки легколетучих сульфидов достигает 92-99%, а отгонка серы составляет -20-31% от массы руды (при содержании серы в рудной массе А/41-43%).

Уменьшение скорости нагрева рудной массы в конце барабана достигается путем расширения барабана, начиная с геометрической середины 4. Таким образом, путем конструктивных изменений в объеме барабана 1 создаются разные температурные условия, вследствие чего предотвращается размягчение спекания и спекание рудной массы в интервале температур от 22 до ПОО°С.

Пример 1. Проводят обжиг

0

5

гаемому способу на укрупненной лабораторной установке предлагаемой конструкции. В качестве объекта исследований используют технологические пробы труднообогатимых серноколче- данных - полиметаллических руд содержащих, %: .Fe 40,1; сера 42,1; Си 0,59; РЪ 1,73; Zn 4,04; As 0,44.

Пробы руды в незначительных количествах содержат также другие цветные, редкие и рассеянные элементы. Содержание пиритной серы составляет в среднем 19,9%.

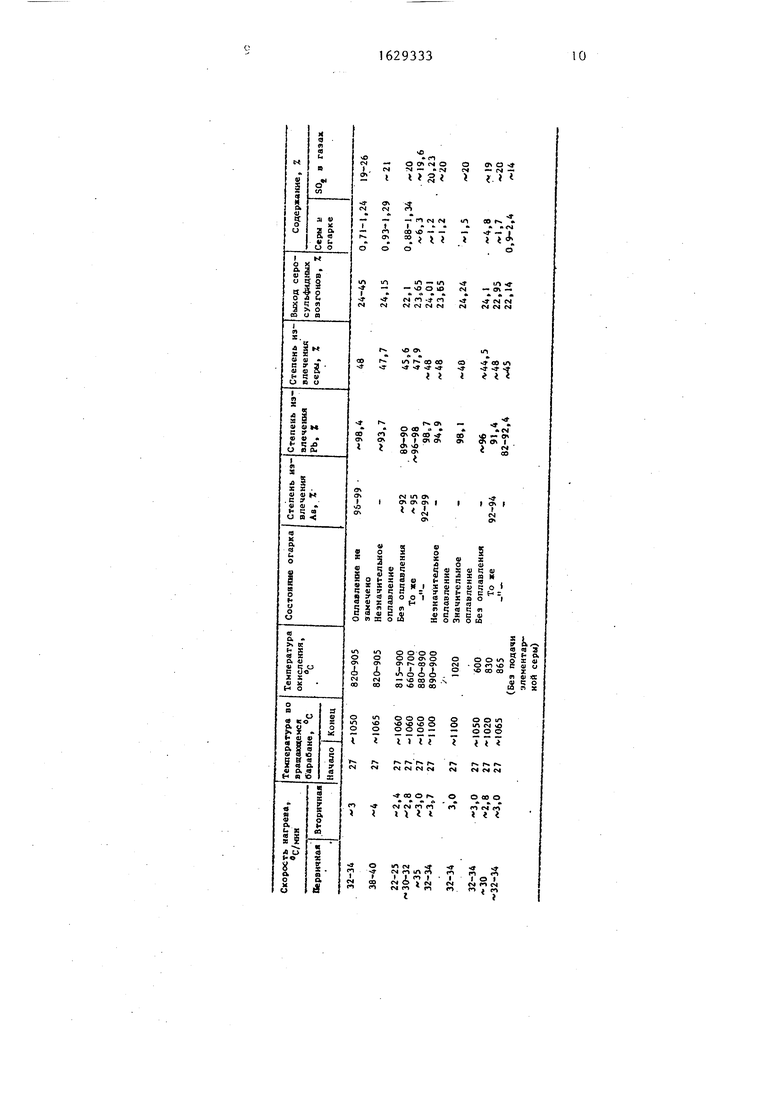

Обжигу подвергают дробленую руду со средними размерами частиц 3: 10 мм. Исходная руда содержит 0,34-0,87% влаги. Скорость нагрева рудной массы в начале барабана составляет 32 - 34°/мин. (у самого торца барабана температура руды составляет 27 С, а в области начала расширения барабана 830-870°С). Скорость нагрева рудной массы во втором участке барабана составляет л З°С/мин (в области начала расширения барабана 830-870°С, а в конце барабана л 1050 С). Температура средней части шахты окислительного обжига 820-905°С.

В указанных условиях легкоплавкая серноколчеданная-полиметаллическая руда обжигается без плавления и спекания рудной массы,Выход серосульфид- 25 др. легколетучих сульфидов в отдельных возгонов составляет 24,45%. Степень извлечения Pb, Cd, As и др. 92-99%.

Полученный огарок содержит 0,71- 1,24% остаточной серы и пригоден для дальнейшей переработки известными методами (хлоридовозгоночный метод или выщелачивание растворами аммиака Содержание сернистого ангидрида в отходящих газах колебалась - 19-26%.

П р и м е р 2. Все условия обжига в пределах условий примера. Изменяют только скорость нагрева, увеличив ее в начале барабана до 38- 40 С/мин, а на втором этапе до 4,0°С/мин, Замечено незначительное оплавление огарка и соединение частиц руды в целые агрегаты. Выход возгонов составляет 24,15%. Степень отгонки составляет 93,7%.

П р и м е р 3. Все условия обжига в пределах условий примера I . Изменяют только скорость нагрева, уменьшив ее в начале вращающегося барабана менее

30°С/мин. (22-25°С/мин), в конце ба 50 и удается исключить из схемы трудо- рабана менее 2,7°С/мин ( -2,40С/мин). Снижается интенсивность серосульфидо- возгонки. Выход серосульфидных возгонок понижается до 22,1%, а степень извлечения свинца - до 89-90%.

П р и м е р 4. Все условия обжига как в примере 1. Понижают только температуру окислительного обжига таким образом, чтобы в средней части шахты

емкий и сложный обогатительный передел. Известная схема переработки сер ноколчеданных полиметаллических видов сырья осуществляется по схеме: 55 кратное дробление руды, тонкое измельчение, флотационное обогащение -с получением медного, свинцового цинкового концентратов и пиритных хвостов, переработка отдельных концент-

0

она не превышала 660-700°С. В результате падает как температура серосуль- фидовозгоночного обжига, так и интенсивность окисления. Огарок содержит до 6,3% серы (преимущественно в сульфатном виде) .

П р и м е р 5. Все условия обжига как в примере 1. Изменяют только вид горючего для повышения температуры обжиговых газов, заменив серу на природный газ. Ухудшается условие конденсации серосульфидных1 возгонов, хотя степень извлечения свинца и др.

5 легколетучих сульфидов превышает 96- 98%. Результаты экспериментов приведены в таблице.

Таким образом, предлагаемый способ позволяет повысить комплексность

0 использования серноколчеданного полиметаллического сырья, а также повы-

о

сить степень извлечения ценных компонентов сырья. Это достигается путем наиболее полного выделения РЬ, Cd и

5

ный продукт в первом же металлургическом процессе. При традиционной схеме переработки серноколчеданных полиметаллических видов сырья эти

0 сульфиды размазываются по отдельным продуктам обогащения (большинство из редких и рассеянных элементов теряется с хвостами обогащения), а извлекаются только из тех продуктов, где их содержание наибольшее, Например, при обогатительном переделе извлечение свинца в свинцовый концентрат составляет 70-75%. А по предлагаемому способу степень извлечения

0 легколетучих сульфидов (в том числе и свинца) достигает 99%. В процессе серосульфидовозгоночного обжига содержание редких и рассеянных элемен тов, таких как As, Sb, Bi, Sn, Ge,

5 Hg и др. в свинцовом продукте увеличивается в несколько десятков раз в зависимости от исходных содержаний в рудной массе. Кроме того, упрощается процессе передела рудной массы

и удается исключить из схемы трудо-

емкий и сложный обогатительный передел. Известная схема переработки сер- ноколчеданных полиметаллических видов сырья осуществляется по схеме: кратное дробление руды, тонкое измельчение, флотационное обогащение -с получением медного, свинцового цинкового концентратов и пиритных хвостов, переработка отдельных концент-

ратов путем обжига и плавки или путем обжига и гидрометаллургических про цессов, а также путем только обжига (пиритный концентрат). Согласно предлагаемому способу переработка осуществляется по схеме: дробление, грануляция мелкой фракции (грануляция части сырья), серосульфндовозгоночный обжиг кусков и гранул с получением элементарной серы, свинцового концентрата, концентрированных SOg содержащих газов и обожженого материала. Очищенная от многих элементов рудная масса может быть успешно переработа- на путем известного хлоридовозгоночного обжига и восстановления окислов железа с получением хлоридных возгонов и металлизированного продукта для электроплавки или путем амми- ачного выщелачивания и восстановления окислов железа.

Формула изобретения

0

5

0 , 0

и газовую среду в процессе возгонки серы и сульфидов создают смесью горячих отходящих газов последующего окислительного обжига и сжиганием части серных возгонов.

Составитель В.Кагерманьян Редактор Н.Яцола Техред М.Дидык Корректор Т.Малец

Заказ 411

Тираж 391

ВНИИГШ Государственного комитета по изобретениям и открытиям при ГКНТ СССР 113035, Москва, Ж-35, Раушская наб., д. 4/5

Производственно-издательский комбинат Патент, г. Ужгород, ул. Гагарина, 101

Подписное

| Грейвер H.G | |||

| и др | |||

| Основы металлургии | |||

| М.: Металлургиздат, т | |||

| I, ч.2, 1961, с | |||

| Способ приготовления сернистого красителя защитного цвета | 1915 |

|

SU63A1 |

| Патент США № 3346364, кл | |||

| Фальцовая черепица | 0 |

|

SU75A1 |

| Металлургия, 1968, № 10. | |||

Авторы

Даты

1991-02-23—Публикация

1988-11-09—Подача