1

(21)4477062/02

(22)28.06.88

(46) 23.02.91. Бюл. N 7

(71)Институт общей неорганической химии АН УССР

(72)Л.В.Богданович, Н.М.Сарнавский, Н.Х.Туманова и В.Ф.Лапшин

(53)621.3577.:669.6.73(088.8) (56) Авторское свидетельство СССР № 637466, кл. С 23 П 3/60, 1978.

Авторское свидетельство СССР № 531897, кл. С 25 П 3/60, 1976.

(54)ЭЛЕКТРОЛИТ ДЛЯ ОСАДДЕНИЯ ПОКРЫТИЙ СПЛАВОМ ОЛОВА

(57) Изобретение относится к электрохимическому нанесению покрытий металлами, а именно сплавом олово-кадмий. Целью изобретения является повышение коррозионной стойкости, паяемости покрытий, а также стабильности электролита. Состав содержит, г/л: сернокислый кадмий 50-60, сернокислое олово 30-40J серная кислота 80-100) муравьинокислый аммоний 5-10, атоний 1-2. Повышение коррозионной стойкости, стабильности электролита, улучшение паяемости достигается за счет введения муравьинокислого аммония и этоний. 3 табл.

| название | год | авторы | номер документа |

|---|---|---|---|

| Электролит для осаждения сплава олово-висмут | 1989 |

|

SU1712469A1 |

| ЭЛЕКТРОЛИТ ДЛЯ ЭЛЕКТРООСАЖДЕНИЯ ОЛОВО-НИКЕЛЕВЫХ ПОКРЫТИЙ | 2013 |

|

RU2526656C1 |

| ЭЛЕКТРОЛИТ ДЛЯ ЭЛЕКТРООСАЖДЕНИЯ ОЛОВО-КОБАЛЬТОВЫХ ПОКРЫТИЙ | 2018 |

|

RU2694095C1 |

| СПОСОБ НАНЕСЕНИЯ КОМБИНИРОВАННОГО ЗАЩИТНОГО ПОКРЫТИЯ НА СТАЛЬНЫЕ ДЕТАЛИ | 2010 |

|

RU2427671C1 |

| Электролит для осаждения покрытий из сплава олово-кобальт | 1980 |

|

SU922186A1 |

| Электролит для осаждения покрытийиз СплАВА ОлОВО-СВиНЕц | 1979 |

|

SU831874A1 |

| Электролит для нанесения покрытий сплавом олово-висмут | 1977 |

|

SU697610A1 |

| СПОСОБ НАНЕСЕНИЯ АНТИКОРРОЗИОННОГО ПОКРЫТИЯ | 2019 |

|

RU2718794C1 |

| ЭЛЕКТРОЛИТ ДЛЯ ОСАЖДЕНИЯ ПОКРЫТИЙ ИЗ СПЛАВА КАДМИЙ-ХРОМ | 2006 |

|

RU2333296C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЦИНКОВЫХ ПОКРЫТИЙ | 1990 |

|

RU2048615C1 |

Изобретение относится к гальваностегии, в частности к электрохимическому нанесению олово-кадмиевых покрытий из водных растворов, и может быть использовано в машиностроении, судостроении, а также в электронике и радиотехнике.

Цель изобретения - повышение коррозионной стойкости и паяемости покрытий, а также стабильности электролита.

Процесс ведут при наложении катодной поляризации при комнатной температуре (), плотности тока 0,5- 2,0 А/дм i, в течение 20 мин с использованием анодов из сплава олово-кадмий (1:О и катода из различных видов сталей.

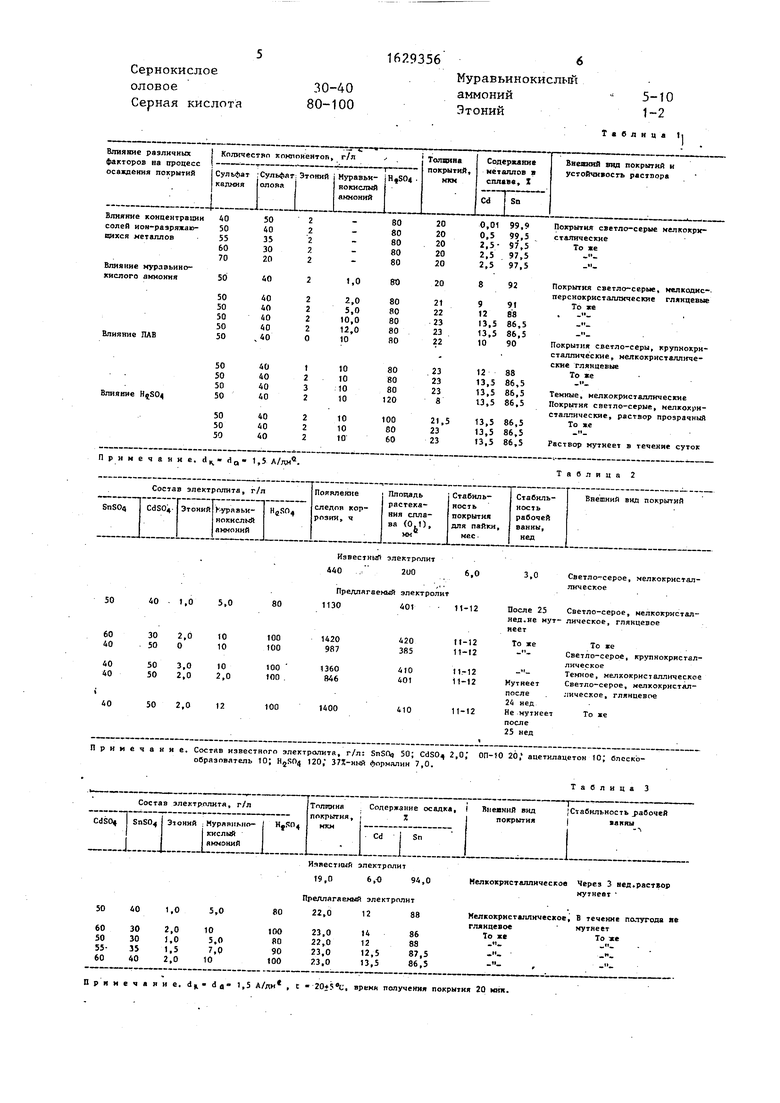

Оптимальный состав электролита и условия электролиза, обеспечивающие получение высококачественных глянцевых покрытий, приведены в табл.1.

Сравнительные результаты исследования свойств покрытий приведены в табл.2, конкретные примеры выполнения - в табл.3.

Сульфаты олова и кадмия являются источниками ионов разряжающихся металлов. Их содержание в растворе зависит от состава получаемого покрытия. Максимальная концентрация CdSO. составляет 60 г/л, поскольку при дальнейшем повышении концентрации соли в электролите содержание кадмия в покрытии не изменяется. При концентрации CdSO менее 50 г/л в покрытии обнаруживаются следы металлического кадмия.

Муравьинокислый аммоний является комплексообразователем, с помощью которого достигается возможность регулировать состав образующегося сплава при постоянной концентрации Cd и Sn в растворе. МуравьиноГО

со

СО О1

о

рез- Sn,

кислый аммоний, образуя прочный комплекс с ионами олова, вызывает кое торможение реакции разряда уменьшая разрядный ток Sn 2 f, что приводит к относительному увеличению разрядного тока ЈА и увеличению содержания кадмия в сплаве. Кроме того, связывание в комплекс состава 8п(КНэ,)д устраняет возможность гидролиза солей олова, что приводит к стабилизации раствора.

Таким образом, добавка муравъино- кислого аммония позволяет регулировать состав осадка, способствует ста- билизации раствора, а также, благодаря своим комплексообразующим свойствам, способствует выделению металла в виде кристаллического осадка, а не дендритов, которые осаждаются из того же раствора без муравьинокислого аммония. Максимальная предельная концентрация муравьинокислого аммония как комплексообразователя определяется концентрацией солей олова. Из- быток солей нежелателен, так как должна поддерживаться определенная кислотность раствора. Определение мини- нальной концентрации (5 г/л) муравьинокислого аммония зависит как от содержания кадмия в покрытии, так и от помутнения раствора во времени вследствие гидролиза солей олова.

При введении в электролит этония в качестве ПАВ структура осадка становится еще мельче вследствие проявления им ингибирующих поверхностно- активных свойств. Из раствора, содержащего муравьинокислый аммоний и это- ний, можно получить мелкокристаллические, плотные глянцевые осадки Sn-Cd-сплава. Этоний, как ПАВ, обеспечивает также хорошую адгезию и равномерность покрытия по толщине.

Концентрация этония определяется использованием его в качестве ПАВ, т.е. в микроколичествах по отношению к объему раствора. При недостатке этония на поверхности покрытия видны отдельные крупные кристаллы. Избыток ПАВ приводит к потемнению осадка, формула этония С30Н62 .

Содержание серной кислоты определяется необходимостью обеспечения в растворе рН 3-5,так как при увеличении рН усиливается гидролиз солей олова, что вызывает дестабилизацию раствора, а при понижении рН наблюдается уменъ0

0 25 30

35

40

45

50

55

шение толщины покрытий из-за частичного растворения осадка.

При плотности тока 0,3 А/дм и оптимальном составе электродита на подложке образуется тонкое, с просветами покрытие. При значениях плотности тока выше 2 А/дм увеличивается скорость осаждения сплава, и на поверхности появляются дендриты.Поэтому оптимальной плотностью тока можно считать значения, находящиеся в пределах 0,5-2,0 А/дм (табл.2)..

Для приготовления электролита все солевые компоненты растворяют в нет большом количестве воды, добавляют этоний, серную кислоту и сливают в ванну, после чего объем электролита . доводят до заданного разбавлением водой.

После проведения электролиза стальные образцы, служащие катодом, удаляются из раствора, промываются и высушиваются, а затем подвергаются микроскопическому и рентгенофазовому анализу. Микроскопическое исследование проводят с помощью микроскопа МИМ-7, рентгенофа зовое - на аппарате ДРОН-1 с Fe K-d-излучением. Толщину покрытия определяют магнитным толщиномером.

Предлагаемый электролит обеспечивает получение высококачественных покрытий сплавом олово-кадмий с повышенным содержанием кадмия в сплаве (12-14%), что позволяет улучшить коррозионные свойства, паяемость покрытий и стабильность электролита.

Формула изобретения

Электролит для осаждения покрытий сплавом олова, преимущественно сплавом олово-кадмий содержащий сернокислые соли олова и соосаждаемого металла, серную кислоту и поверхностно- активное вещество, отличающийся тем, что, с целью повышения коррозионной стойкости и паяемо- сти покрытий, а также стабильности электролита, он дополнительно содержит муравьинокислый аммоний, а в качестве сернокислой соли соосаждаемого металла и поверхностно-активного вещества - сернокислый кадмий и этоний соответственно при следующем соотношении компонентов, г/л:

Сернокислый

кадмий50-60

30-40 80-100

Влияние различных факторов ва процесс

Количество компонентов,

Примечание. 1,5 А/дм .

Известный электролит 440 2UO

Предлагаемый электролит

40

5,0

80

ИЗО

Муравьинокислнй

аммоний

Этоний

Таблица 2

6,0

3,0

Светло-серое, мелкокристаллическое

11-12

После 25 Светло-серое, мелкокрнсталяед.не мут- лнческое, глянцевое

иеет

Авторы

Даты

1991-02-23—Публикация

1988-06-28—Подача