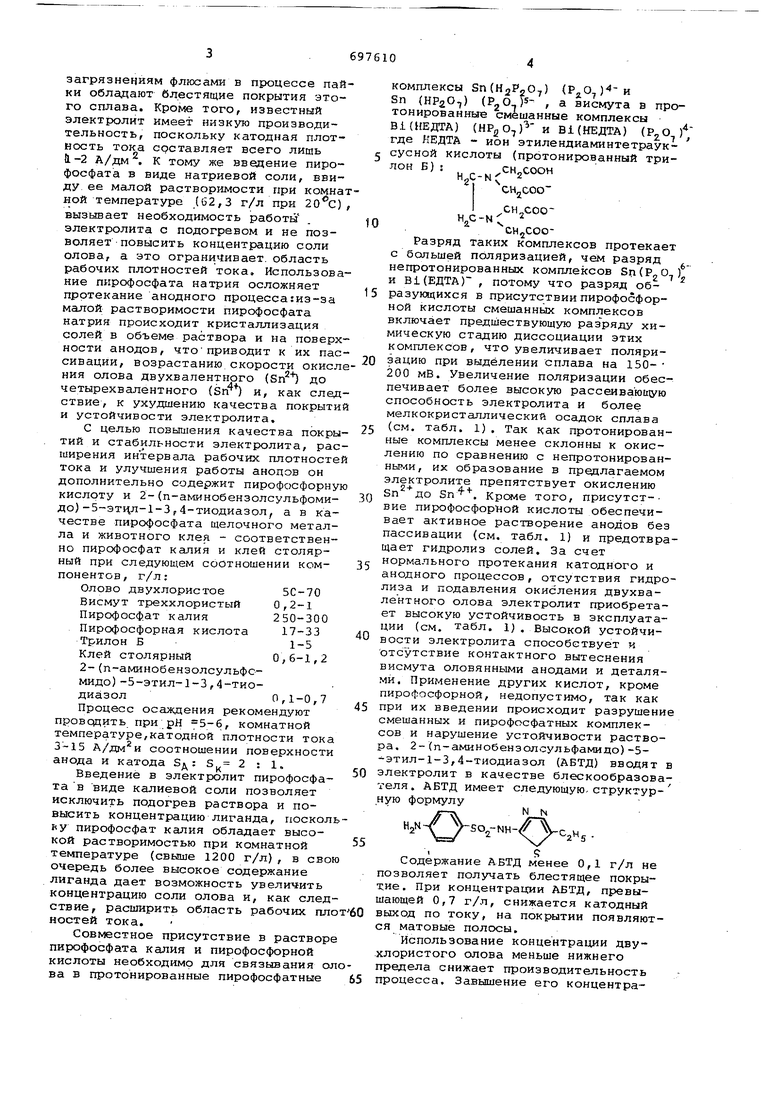

. 1. . Изобретение относится к гальвано стегии, в частности к электрохимическому осаждению блестящих покрытий сплавом олово-висмут, и может быть использовано в практике гальванических цехов нанесением этого сплава с целью улучшения пайки и в качестве метгшлического резиста при травлении плат печатного монтажа и др. Известны электролиты для осаждения покрытий сплавом олово-висмут, содержащие сернокислое олово, азотно кислый висмут и ряд поверхностно-активных веществ 1 и 2, Укаэанньм электролитам свойственны ,низкие катодные плотности тока и малая скорость наращивания покрытия, склонность к гидролизу солей,что приводит к неустойчивости раствора в процессе эксплуатации, а также наличие KOHTaKTiforo вытеснения висмута оловянными анодами, вызывающее висмута из раствора, а также коррозию анодов. В растворе в связи с эти происходит изменение содержания ионо висмута и олова. Нарушение соотношения между концентрациями J4eтaллoв в растворе вызывает изменение состава осаждающегося с плав а. В следствие вышеизложенного электролиты сложны в эксплуатации (постоянный контроль, состава, необходимост. выгрузки анодов при включении тока, а тглже загрузки деталей . только под токе,: ибо в противном случае имеет место контактное вытеснение висмута на деталях). Наиболее близким к изобретению по технической сущности является известный электролит для нанесения покрытий сплавом олово-висмут, содержащий олово двухлористое, висмут треххлористый, трилон В (динатриевую соль этилендиаминтетрауксусной кислоты) , пирофосфат щелочного металла (натрия) и животный клей (желатина) 3J. Однако данный электролит, хотя и не гидролизуется, отличается мелкокристалличностью покрытий и отсутствием контактного вытеснения висмута, но он дает возможность получать только полублестя1191е осёцу и сплара олово-висмут, тогда как лучшей способностью к пайке в течение., длительного времени, повышенной твердостью, стойкостью против окисления, более высокой коррозионной устойчивостью в травильных растворах, нечувствительностью к захвату руками и загрязнениям флюсами в процессе пай ки обладают блестящие покрытия этого сплава. Кроме того, известный электролит имеет низкую производительность, поскольку катодная плотность тока составляет всего лишь 1-2 А/дм . К тому же введение пирофосфата в виде натриевой соли, ввиду ее малой растворимости при комна ной температуре (62,3 г/л при ) вызывает необходимость работы . электролита с подогревом и не позволяет повысить концентрацию соли олова, а это ограничивает, область рабочих плотностей тока. Использова ние пирофосфата натрия осложняет протекание анодного процесса:из-за малой растворимости пирофосфата натрия происходит кристаллизация солей в объеме раствора и на поверх ности анодов, чтоприводит к их пас сивации, возрастанию скорости окисл ния олова двухвалентного (Sn) до четырехвалентного (Sri) и, как след ствие, к ухудшению качества покрыти и устойчивости электролита. С целью повышения качества покры тий и стабильности электролита, рас ширения интервала рабочих плотносте тока и улучшения работы анодов он дополнительно содержит пирофосфорну кислоту и 2-(п-аминобензолсульфомидо)-5-этнл-1-3,4-тиодиазол, а в качестве пирофосфата щелочного металла и животного клея - соответственно пирофосфат калия и клей столярный при следующем соотношении компонентов, г/л: Олово двухлористое5С-70 Висмут треххлористый0,2-1 Пирофосфат калия250-300 Пирофосфорная кислота17-33 Трилон Б1-5 Клей столярный0,6-1,2 2- (п-аминобензолсульфсмидо)-5-зтил-1-3,4-тио0,1-0,7 диазол Процесс осаждения рекомендуют проводить при рН 5-6, комнатной температуре,катодной плотности тока 3-15 соотношении поверхности анода и катода Зд : S 2:1. Введение в электролит пирофосфата в виде калиевой соли позволяет исключить подогрев раствора и повысить концентрацию лиганда, поскол ку пирофосфат калия обладает высокой растворимостью при комнатной температуре (свыше 1200 г/л), в сво очередь более высокое содержание лиганда дает возможность увеличить концентрацию соли олова и, как след ствие, расширить область рабочих пл ностей тока. Совместное присутствие в раствор пирофосфата калия и пирофосфорной кислоты необходимо для связывания о ва в протонированные пирофосфатные комплексы ЗпСНдРо т (, Sn (HPgO,) (PgO-IS , а висмута в протонированные смешанные комплексы ВКНЕДТА) (НРдО,) и ВКНЕДТА) ( ) где КЕДТА - ион этилендиаминтетрауксусной кислоты (протонированный трилон Б) CHjCOOH HgC-NC CHjCOO сн„сооHC-N(, сн сооРазряд таких комплексов протекает с большей поляризацией, чем разряд непротонированных комплексов SnCPgO j) и В1(ЕДТА) , потому что разряд образующихся в присутствиипирофосфорной кислоты смешанных комплексов включает предшествующую разряду химическую стадию диссоциации этих комплексов, что увеличивает поляризацию при выделении сплава на 150200 мВ. Увеличение поляризации обеспечивает более высокую рассеиваюьою способность электролита и более мелкокристаллический осадок сплава (см, табл. 1). Так как протонированные комплексы менее склонны к окислению по сравнению с непротонированными, их образование в предлагаемом электролите препятствует окислению . Кроме того, присутст- вне пирофосфорной кислоты обеспечивает активное растворение анодов без пассивации (см. табл. 1) и предотвращает гидролиз солей. За счет нормального протекания катодного и анодного процессов, отсутствия гидролиза и подавления окисления двухвалентного олова электролит приобретает высокую устойчивость в эксплуатации (см. табл. 1). Высокой устойчивости электролита способствует и отс утствие контактного вытеснения висмута оловянными анодами и деталями. Применение других кислот, кроме пирофосфорной, недопустимо, так как при их введении происходит разрушение смешанных и пирофосфатных комплексов и нарушение устойчивости раствора, 2-(п-аминобензолсульфамидо)-5-этил-1-3,4-тиодиазол (АБТД) вводят в электролит в качестве блескообразователя. АБТД имеет следующую-структурную формулу во„-т-/ Содержание АБТД менее 0,1 г/л не позволяет получать блестящее покрытие. При концентрации АБТД, превышающей 0,7 г/л, снижается катодный выход по току, на покрытии появляются матовые полосы. Использование концентрации двухлористого олова меньше нижнего предела снижает производительность процесса. Завышение его концентрацни требует повьпиения концентрации лигандов (пирофосфата калия и пирофосфорной кислоты), а общее повышение концентрации солей приводит к ухудшению стабильности раствора.

Концентрация треххлористого висмута в электролите в пределах 0,2 1 г/л.выбрана для обеспечения содержания висмута в сплаве от 0,1 до 5%. Такие концентрации висмута в сплаве соответствуют требованиям к процессу рсаждения покрытия сплавом олово-вис лут поГОСТ 9.047-75 и обеспечивают Ьбразование сплава - твердый раствор который,отличается более высокой кор розионной устойчивостью.

Пределы концентраций пирофосфата калия, пирофосфорной ки: лоты и трилона Б соответствуют области устойчивого существования протонированных смешанных комплексов.

Количество столярного клея ниже 0,6 г/л недостаточно для получения мелкокристаллических покрытий, превышение его концентрации более 1г/л приводит к уменьшению производительности процесса и пассивированию анодов.

В указанных интервалах концентраций компонентов при плотности тока

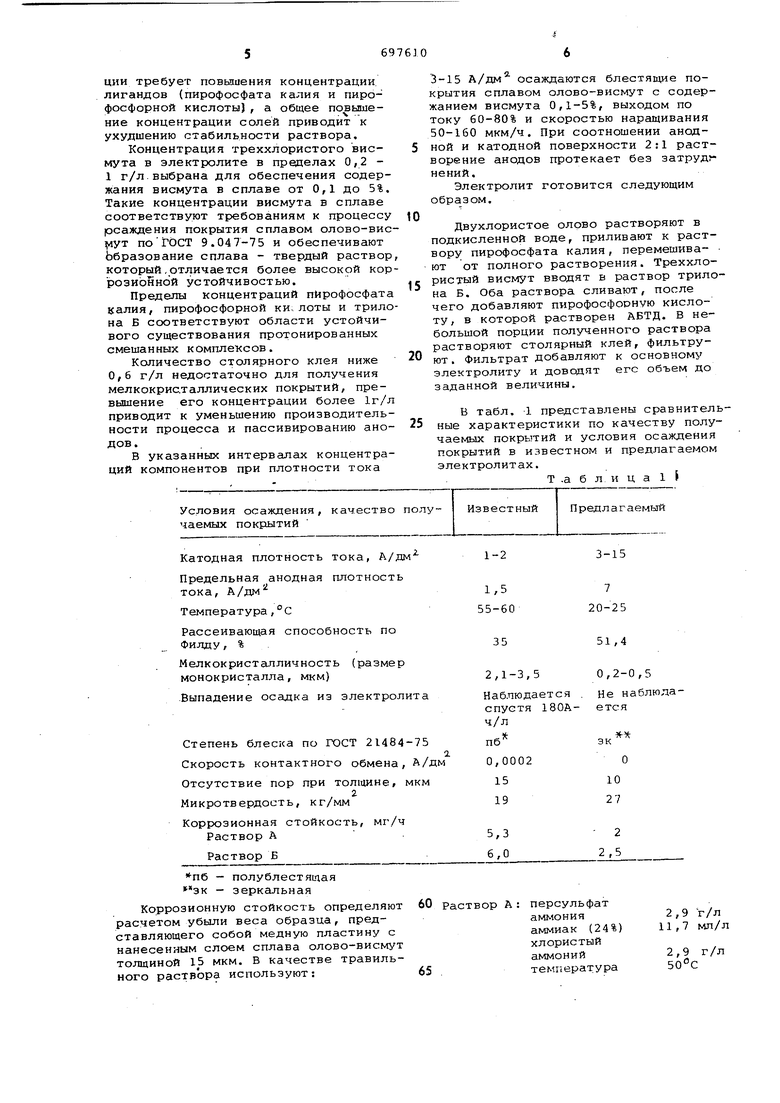

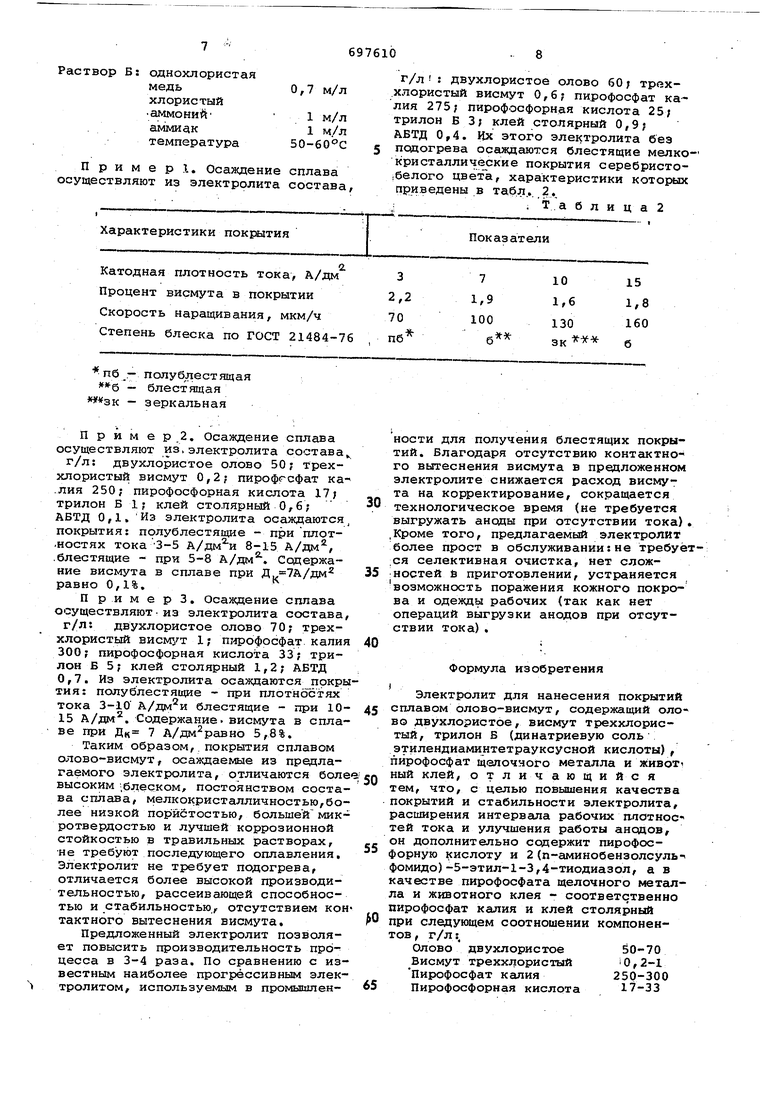

Условия осаждения, качество полу- Известный чаемых покрытий

Катодная плотность тока, А/дм

Предельная анодная плотность тока, А/дм

Температура,с

Рассеивающая способность по Филду, %

Мелкокристалличность (размер монокристалла, мкм)

.Выпадение осадка из электролита

Степень блеска по ГОСТ 21484-75 Скорость контактного обмена. А/дм

Отсутствие пор при толщине, мкм

. 2 Микротвердость, кг/мм

Коррозионная стойкость, мг/ч Раствор А

Раствор Б

пб - полу блестящая зк - зеркальная

Коррозионную стойкость определяют расчетом убыли веса образца, представляющего собой медную пластину с нанесенным слоем сплава олово-висмут толщиной 15 мкм. В качестве травильного раствора используют:

3-15 А/дм осаждаются блестящие покрытия сплавом олово-висмут с содержанием висмута 0,1-5%, выходом по току 60-80% и скоростью наращивания 50-160 мкм/ч. При соотношении анодной и катодной поверхности 2:1 растворение анодов протекает без затруд нений.

Электролит готовится следующим образом.

Двухлористое олово растворяют в подкисленной воде, приливают к раствору пирофосфата калия, перемешива- ют от полного растворения. Треххлористый висмут вводят в раствор трилона Б. Оба раствора сливают, после чего добавляют пирофосфорную кислоту, в которой растворен АБТД. В небольшой порции полученного раствора растворяют столярный клей, фильтруют. Фильтрат добавляют к основному электролиту и доводят его объем до заданной величины.

В табл. -1 представлены сравнительные характеристики по качеству получаемых покрытий и условия осаждения покрытий в известном и предлагаемом электролитах.

Т -а б л и ц а 1 I

Предлагаемый

3-15

1-2

7

1,5 20-25 5-60

51,4

35

2,1-3,5

0,2-0,5 Не наблюдааблюдается . спустя 180Аетсяч/л

, а

Раствор А

персульфат

2,9 г/л

аммония 11,7 мл/л

аммиак (24%)

хлористый

2,9 г/л

аммоний 50С

температура

Раствор В: однохлористая

медь0,7 м/л

хлористый

аммоний 1 м/л

аммиак1 м/л

температура50-6О С

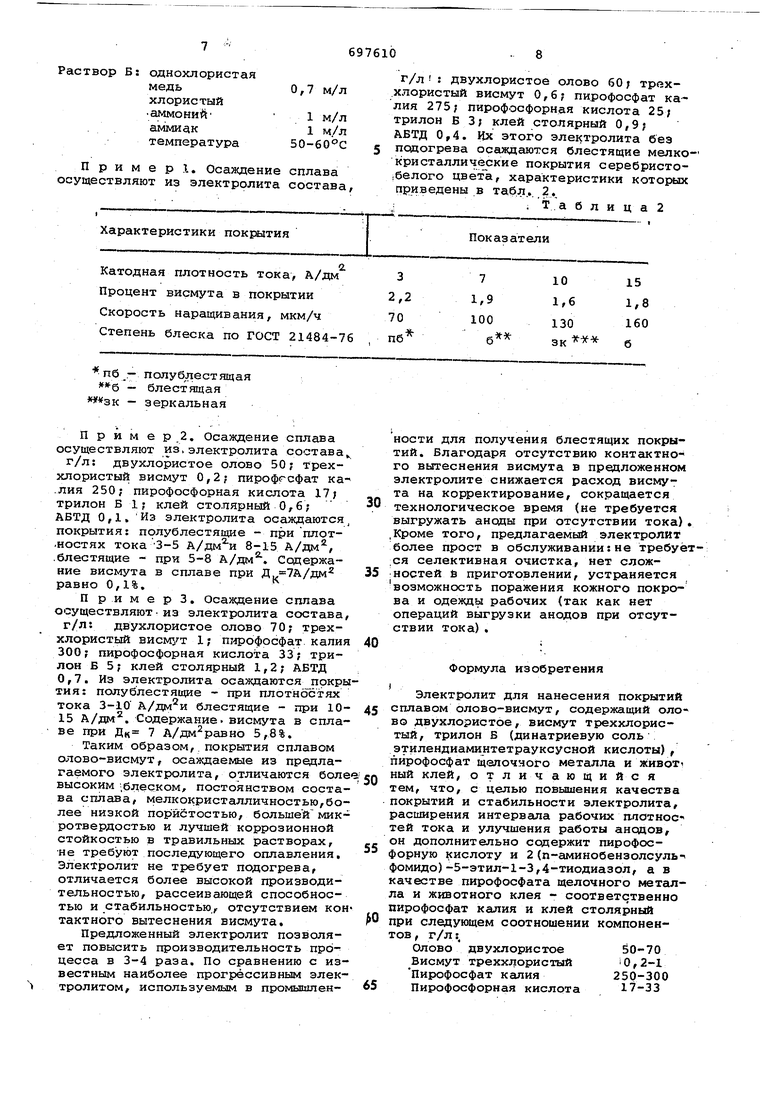

Пример. Осаждениесплава

осуществляют из электролитасостава,

г/л: двухлористое олово 60; трех.хлористый висмут 0,6; пирофосфат калия 275; пирофосфорная кислота 25; трилон Б 3; клей столярный 0,9; АБТД 0,4. Их этого электролита без подогрева осаждаются блестящие мелкокристаллические покрытия серебристо,белого , характеристики которых

приведены в таб.л... 2..

. Та б л и ц а 2

| название | год | авторы | номер документа |

|---|---|---|---|

| Электролит для нанесения блестящих покрытий сплавом олово-висмут | 1984 |

|

SU1191492A1 |

| Электролит для осаждения покрытийиз СплАВА "ОлОВО-КОбАльТ | 1979 |

|

SU821538A1 |

| Электролит для осаждения покрытийиз СплАВА ОлОВО-СВиНЕц | 1979 |

|

SU831874A1 |

| Электролит блестящего лужения | 1976 |

|

SU574485A1 |

| Электролит для осаждения сплава олово-висмут | 1989 |

|

SU1712469A1 |

| Электролит для осаждения покрытий сплавом олово-свинец | 1986 |

|

SU1407998A1 |

| ЭЛЕКТРОЛИТ ДЛЯ ОСАЖДЕНИЯ ПОКРЫТИЙ ИЗ СПЛАВА МЕДЬ-ОЛОВО | 1992 |

|

RU2029799C1 |

| Электролит для осаждения покрытий из сплава медь-цинк | 1979 |

|

SU891810A1 |

| Электролит меднения | 1982 |

|

SU1079701A1 |

| СПОСОБ ЭЛЕКТРОЛИТИЧЕСКОГО ОСАЖДЕНИЯ СПЛАВАОЛОВО — ВИСМУТ | 1972 |

|

SU349761A1 |

пб .- полублестящая б - блестящая зк - зеркальная П р и м е Р.2. Осаждение сплава осуществляют из,электролита состава г/л: двухлористое олово 50; треххлористый висмут 0,2; пирофгсфат ка- .ЛИЯ 250; пирофосфорная кислота 17; трилон Б 1; клей столярный 0,6; АБТД 0,1. Из электролита осаждаются, покрытия: полублестящие - при плот.ностях тока3-5 8-15 А/дм , .блестящие - при 5-8 А/дм . Ссдержание висмута в сплаве при Д| 7А/дм равно 0,1%. П римерЗ. Осаз5одение сплава осуществляютиз электролита состава, г/л: двухлористое олово 70; треххлористый висмзт 1; шфофосфат. калия 300; пирофосфорная кислота 33; трилон Б 5; клей столярный 1,2; АБТД 0,7. Из электролита осаждаются пркры тия: полублестящие - при плотностях тока 3-10 блестящие - при 1015 А/дм. Содержание- висмута в сплаве при Д« 7 А/дм равно 5,8%. Таким образом,. покрытия сплавом олово-висмут, осаждаемые из предлагаемого электролита, отличаются бол высоким ;блеском, постоянством соста ва сплава, мелкокристалличностью,бо лее низкой пористостью, большей мик ротвердостью и лучшей коррозионной стойкостью в травильных растворах, не требуют последующего оплавления. Электролит не требует подогрева/ отличается более высокой производительностью, рассеивающей способностью и стабильностью., отсутствием ко тактного вытеснения висмута. Предложенный электролит позволяет повысить производительность процесса в 3-4 раза. По сравнению с из вестным наиболее прогрессивным элек тролитом, используемым в промыишености для получения блестящих покрыий. Благодаря отсутствию контактноо вытеснения висмута в предложенном электролите снижается расход висмута на корректирование, сокращается технологическое время (не требуется выгружать аноды при отсутствии тока). Кроме того, предлагаемый электролит более прост в обслуживании:не требуется селективная очистка, нет сложностей Ё приготовлении, устраняется возможность поражения кожного покрова и одежды рабочих (так как нет операций выгрузки анодов при отсутствии тока) . Формула изобретения Электролит для нанесения покрытий сплавом олово-висмут, содержащий олово двухлористое, висмут треххлористый, трилон Б (динатриевую соль этилендиаминтетрауксусной кислоты), пирофосфат щелочного металла и живот ный клей, отличающийся тем, что, с целью повышения качества покрытий и стабильности электролита, расширения интервала рабочих п-потнос тей тока и улучшения работы анодов, он дополнительно содержит пирофосфорную ислоту и 2 (п-аминобензолсуль-ч фомидо)-5-этил-1-3,4-тиодиазол, а в качестве пирофосфата щелочного металла и животного клея - соответственно пирофосфат калия и клей столярный при следующем соотношении компонентов , г/л:. Олово двухлористое Висмут треххлористый 250-300 Пирофосфат калия Пирофосфорная кислота Трилон В 1-5 Клей столярный 0,6-1,2 2-(пгаминобензолсульфоМидо)-5-этил 1-3,4-тио- диаабл 0,1-0,7 Источники информации,5 ,ОрИ|1ятые, во внимание при Экспертизе 1. Авторское свидетельство СССР 290961, кл. С25 П 3/60, 1969. 2. ABTojxikoeсвидетельство СССР 325277, кл. с25 D 3/60, 1970. 3. Авторскоесвидетельство СССР 349761, кл. С25 D 3/60, 1970.

Авторы

Даты

1979-11-15—Публикация

1977-11-22—Подача