Изобретение относится к нефтедобывающей промышленности, в частности к составам для удаления парафина и асфальтосмолистых отложений.

Цель изобретения - повышение эффективности растворяющей и удаляющей способностей.состава.

Состав содержит легкие углеводороды в качестве растворителя, водный раствор хромового ангидрида в качестве химического вещества, выделяющего тепло, и низшие спирты при следующем соотношении компонентов, мас.%:

Легкие углеводороды 5,5-9,0 Хромовый ангидрид 18,0-26,0 Низшие спирты 5,5-9,0 ВодаОстальное

Сущность изобретения заключается в том, что при взаимодействии водного раствора хромового ангидрида и смеси легких углеводородов с низшими спиртами температура композиций повышается до 70-95°С. Под воздействием выделяющегося тепла реакции происходит расплавление твердых парафинов, температура плавления которых составо ю

CD Ј

СО

со

яяет 28-70 С, и удаление их с поверхности при прокачивании раствора

Оптимальный состав композиции выбран с учетом обеспечения максималь ной температуры/ превышающей температуру плавления твердых парафинов,,

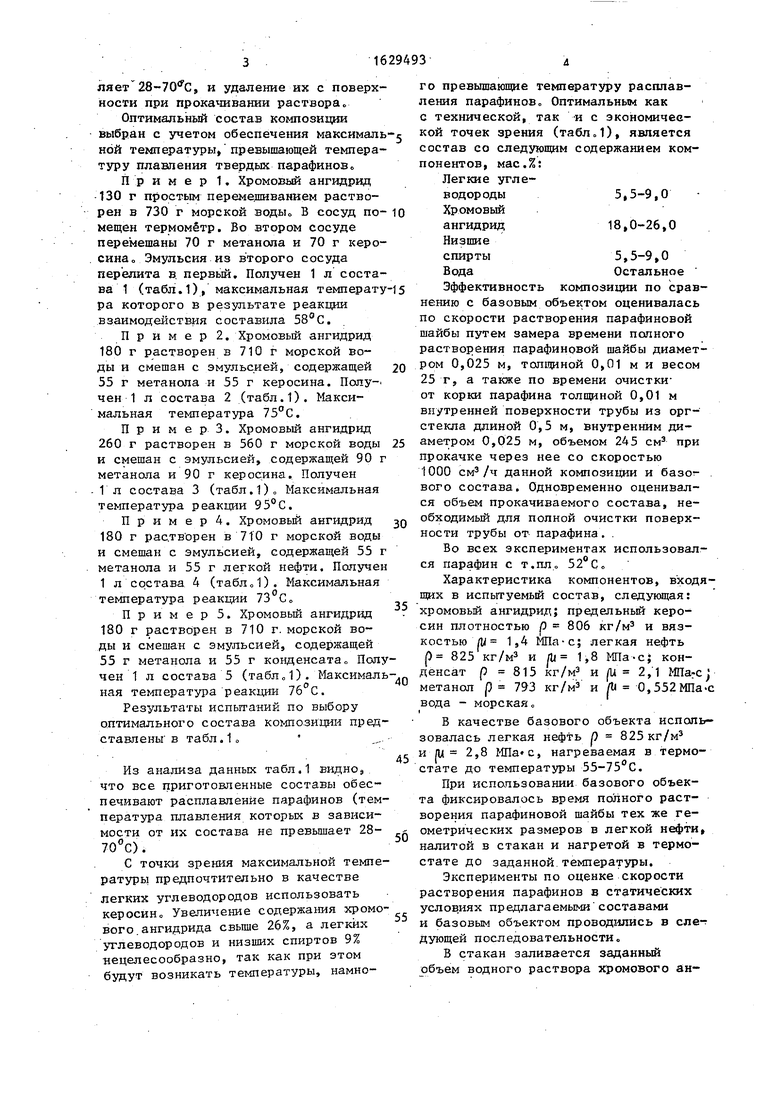

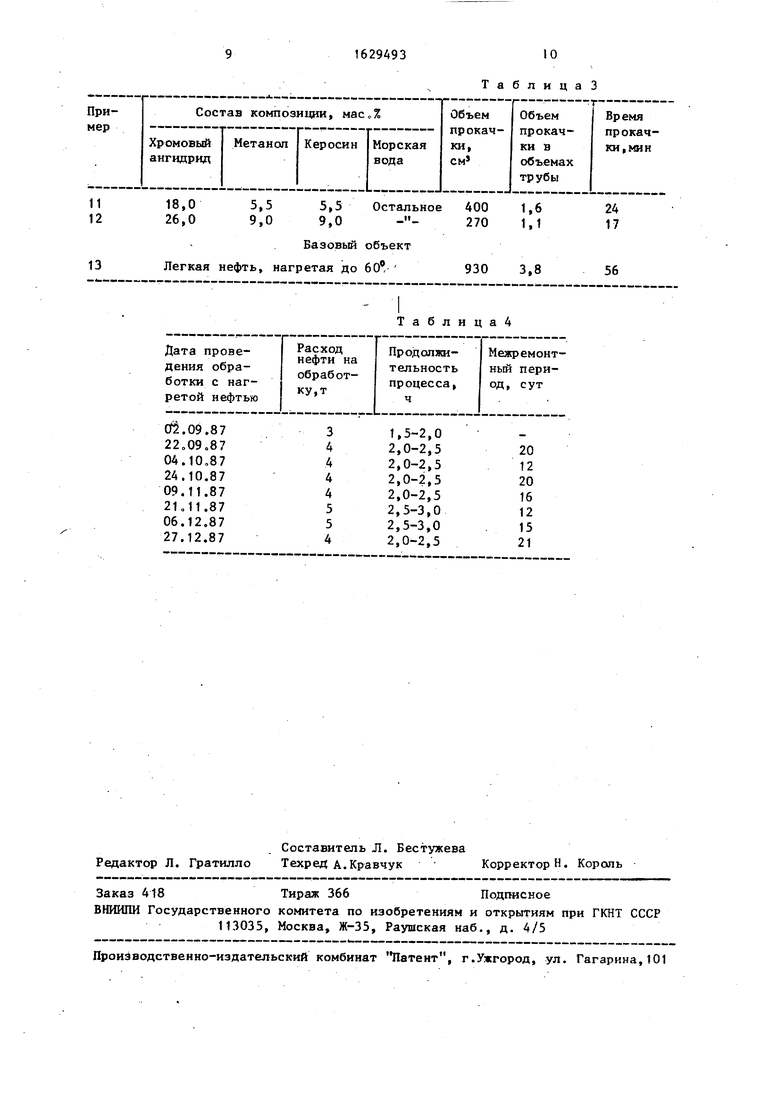

Пример 1. Хромовый ангидрид 130 г простым перемешиванием растворен в 730 г морской воды В сосуд по- мещен термометр. Во втором сосуде перемешаны 70 г метанола и 70 г керосина о Эмульсия из второго сосуда перелита в первый. Получен 1 л состава 1 (табл.1), максимальная температу ра которого в результате реакции взаимодействия составила 58°С.

П р и м е р 2. Хромовый ангидрид 180 г растворен в 710 г морской воды и смешан с эмульсией, содержащей 55 г метанола и 55 г керосина. Полу- чен 1 л состава 2 (табл.1). Максимальная температура 75°С.

П р и м е р 3. Хромовый ангидрид 260 г растворен в 560 г морской воды и смешан с эмульсией, содержащей 90 г метанола и 90 г керосина. Получен 1 л состава 3 (табл.1)„ Максимальная температура реакции 95°С.

П р и м е р 4. Хромовый ангидрид 180 г растворен в 710 г морской воды и смешан с эмульсией, содержащей 55 г метанола и 55 г легкой нефти. Получен 1 л состава 4 (табл,1). Максимальная температура реакции 73°С„

П р и м е р 5. Хромовый ангидрид 180 г растворен в 710 г. морской воды и смешан с эмульсией, содержащей 55 г метанола и 55 г конденсата Получен 1 л состава 5 (табл„1). Максималь ная температура реакции 76 С.

Результаты испытаний по выбору оптимального состава композиции представлены в табл.1 о

Из анализа данных табл.1 видно9 что все приготовленные составы обеспечивают расплавление парафинов (температура плавления которых в зависимости от их состава не превышает 28- 70°С).

С точки зрения максимальной температуры предпочтительно в качестве легких углеводородов использовать керосине Увеличение содержания хромового ангидрида свыше 26%, а легких углеводородов и низших спиртов 9% нецелесообразно, так как при этом будут возникать температуры, намно

5

0

5

Q

,.

5

5

0

5

го превышающие температуру расплавления парафиново Оптимальным как с технической, так и с экономической точек зрения (табл„1), является состав со следующим содержанием компонентов, мас.%:

Легкие углеводор оды5,5-9,0

Хромовый

ангидрид18,0-26,0

Низшие

спирты5,5-9,0

ВодаОстальное

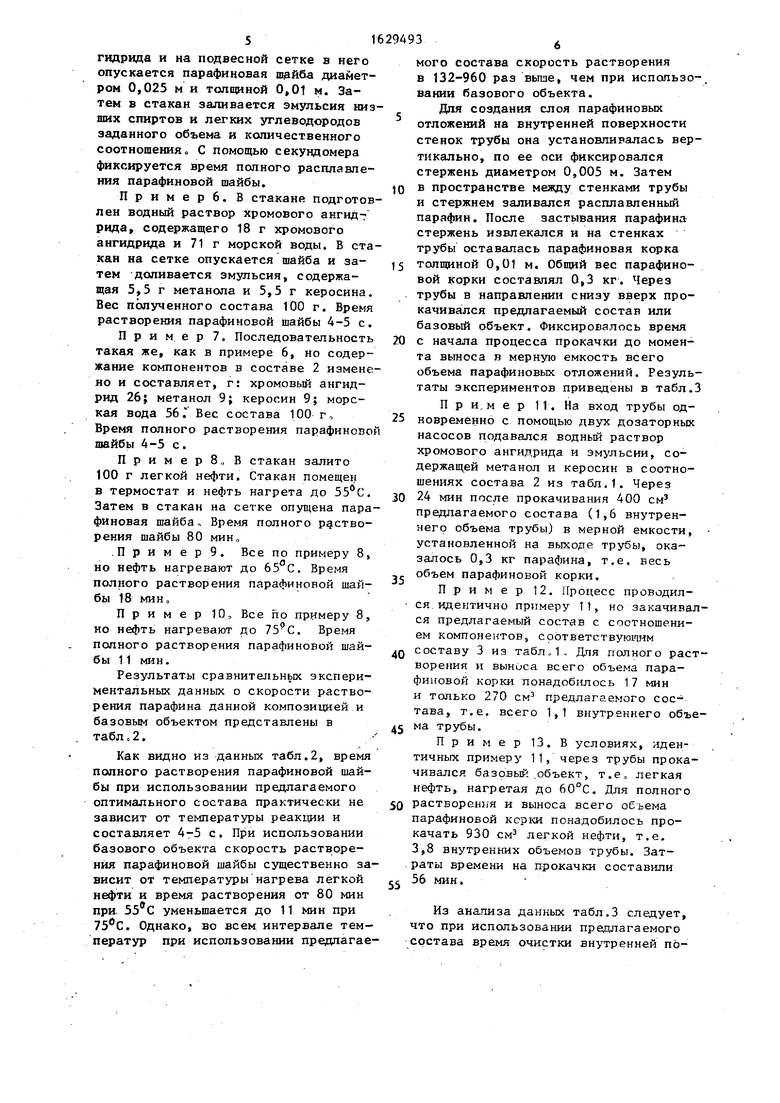

Эффективность композиции по сравнению с базовым объектом оценивалась по скорости растворения парафиновой шайбы путем замера времени полного растворения парафиновой шайбы диаметром 0,025 м, толщиной 0,01 м и весом 25 г, а также по времени очистки- от корки парафина толщиной 0,01 м внутренней поверхности трубы из оргстекла длиной 0,5 м, внутренним диаметром 0,025 м, объемом 245 см3 при прокачке через нее со скоростью 1000 см3/ч данной композиции и базового состава. Одновременно оценивался объем прокачиваемого состава, необходимый для полной очистки поверхности трубы от парафина.

Во всех экспериментах использовался парафин с т.пл„ 52°С„

Характеристика компонентов, входящих в испытуемый состав, следующая: хромовый ангидрид; предельный керосин плотностью р 806 кг/м3 и вязкостью ПЛ 1,4 МПа-с; легкая нефть ) 825 кг/м3 и / 1,8 МПа-с; конденсат р 815 кг/м3 и U 2,1 Ma:cj метанол р 793 кг/м3 и /U 0,552МПа-с

вода - морская«, i

В качестве базового объекта использовалась легкая нефть О 825 кг/м3 и /К 2,8 , нагреваемая в термостате до температуры 55-75°С.

При использовании базового объекта фиксировалось время полного растворения парафиновой шайбы тех же геометрических размеров в легкой нефти, налитой в стакан и нагретой в термостате до заданной температуры.

Эксперименты по оценке скорости растворения парафинов в статических условиях предлагаемыми составами и базовым объектом проводились в следующей последовательности,,

В стакан заливается заданный объем водного раствора хромового ан-

гидрида и на подвесной сетке в него опускается парафиновая шайба диаметром 0,025 м и толщиной 0,01 м. Затем в стакан заливается эмульсия низших спиртов и легких углеводородов заданного объема и количественного соотношения о С помощью секундомера фиксируется время полного расплавления парафиновой шайбы.

Примерб. В стакане подготовлен водный раствор хромового ангид7 РИДа, содержащего 18 г хромового ангидрида и 71 г морской воды. В стакан на сетке опускается шайба и затем доливается эмульсия, содержащая 5,5 г метанола и 5,5 г керосина. Вес полученного состава 100 г. Время растворения парафиновой шайбы 4-5 с.

Пример 7. Последовательность такая же, как в примере 6, но содержание компонентов в составе 2 изменено и составляет, г: хромовый ангидрид 26; метанол 9; керосин 9; морская вода 56. Вес состава 100 г, Время полного растворения парафиново шайбы 4-5 с.

П р и м е р 8„ В стакан залито 100 г легкой нефти. Стакан помещен в термостат и нефть нагрета до 55°С. Затем в стакан на сетке опущена парафиновая шайба. Время полного растворения шайбы 80 мин о

П р и м е р 9. Все по примеру 8, но нефть нагревают до 65°С. Время полного растворения парафиновой шайбы 18 мин о

Пример 10, Все по примеру 8, но нефть нагревают до 75°С. Время полного растворения парафиновой шайбы 11 мин.

Результаты сравнительных экспериментальных данных о скорости растворения парафина данной композицией и базовым объектом представлены в табл, 2.

Как видно из данных табл.2, время полного растворения парафиновой шайбы при использовании предлагаемого оптимального состава практически не зависит от температуры реакции и составляет 4-5 с. При использовании базового объекта скорость растворения парафиновой шайбы существенно зависит от температуры нагрева легкой нефти и время растворения от 80 мин при 55аС уменьшается до 11 мин при . Однако, во всем интервале теммого состава скорость растворения

в 132-960 раз выше, чем при использо-,

вании базового объекта.

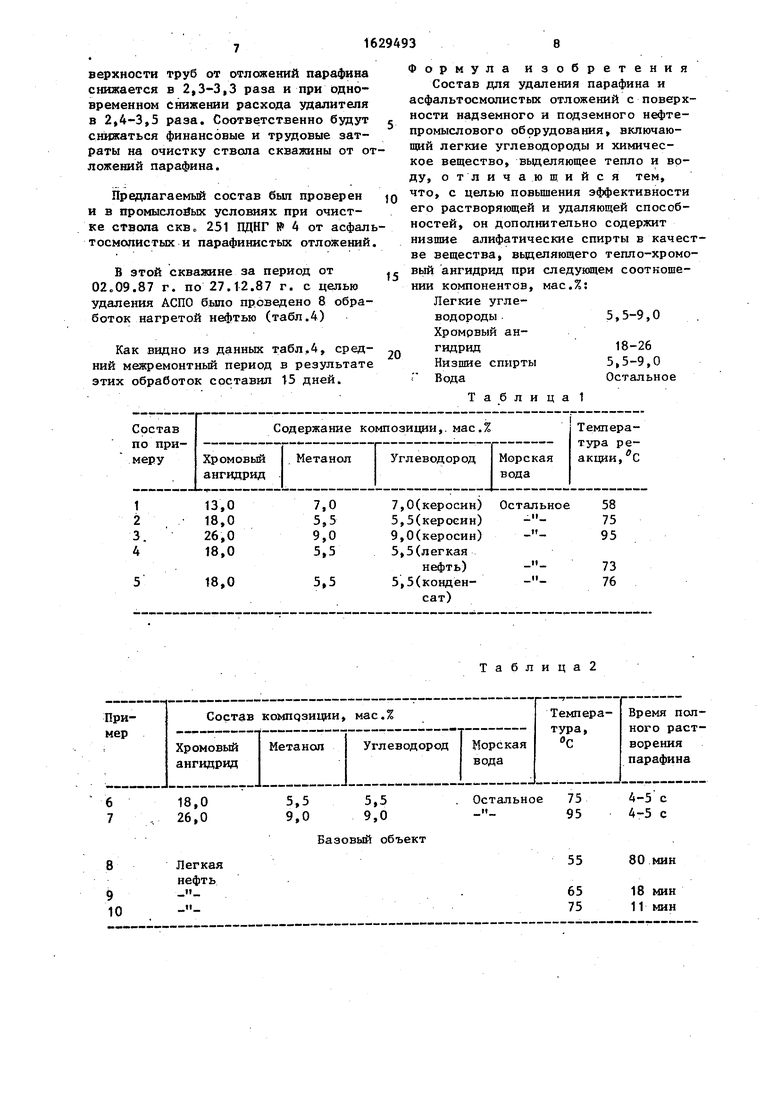

Для создания слоя парафиновых

отложений на внутренней поверхности стенок трубы она установливалась вертикально, по ее оси фиксировался стержень диаметром 0,005 м. Затем

в пространстве между стенками трубы и стержнем заливался расплавленный парафин. После застывания парафина стержень извлекался и на стенках трубы оставалась парафиновая корка

5 толщиной 0,01 м. Общий вес парафиновой корки составлял 0,3 кг. Через трубы в направлении снизу вверх прокачивался предлагаемый состав или базовый объект. Фиксировалось время

0 с начала процесса прокачки до момента выноса в мерную емкость всего объема парафиновых отложений. Результаты экспериментов приведены в табл.3

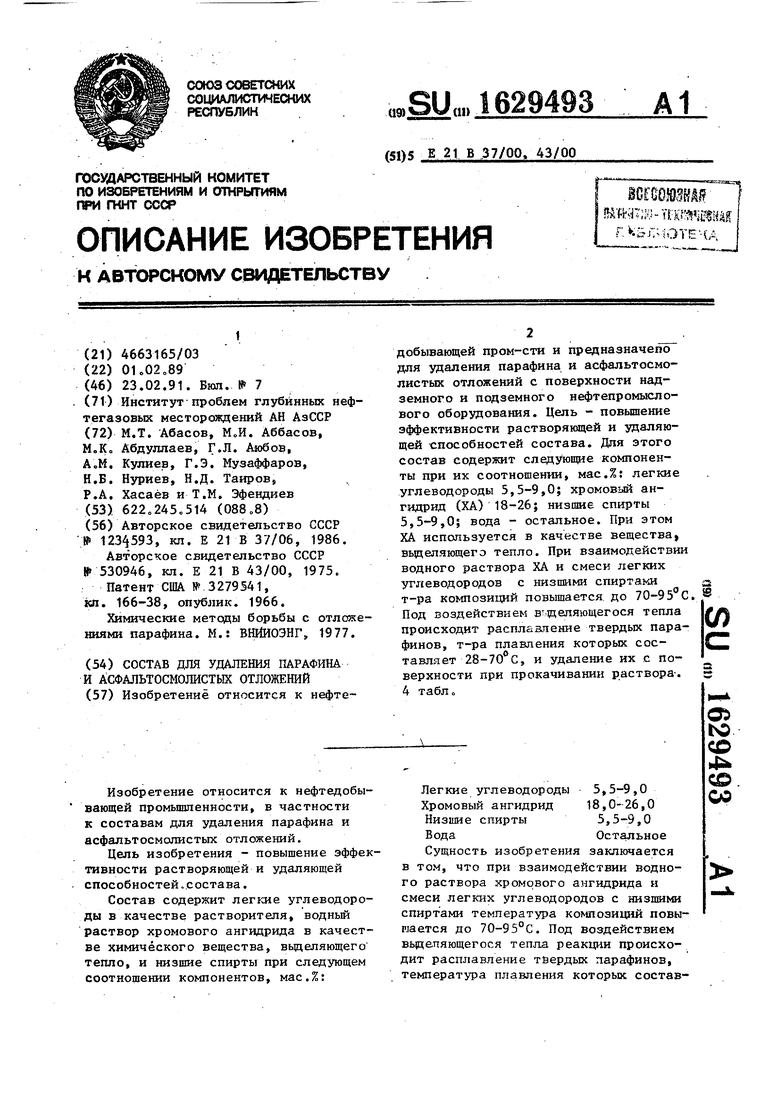

Пример 11. На вход трубы од- 5 новременно с помощью двух дозаторных насосов подавался водный раствор хромового ангидрида и эмульсии, содержащей метанол и керосин в соотношениях состава 2 из табл.1. Через 0 24 мин после прокачивания 400 см3 предлагаемого состава (1,6 внутреннего объема трубы) в мерной емкости, установленной на выходе трубы, оказалось 0,3 кг парафина, т.е. весь объем парафиновой корки.

Пример 12. Процесс проводился идентично примеру 11, но закачивался предлагаемый состав с соотношением компонентов, соответствующим составу 3 из табл«1. Для полного растворения и выноса всего объема парафиновой корки понадобилось 17 мин и только 270 см3 предлагаемого состава, т.е. всего 1,1 внутреннего объе5

0

ма трубы.

Пример 13. В условиях, идентичных примеру 11, через трубы прокачивался базовый объект, т.е0 легкая нефть, нагретая до 60°С. Для полного растворенья и выноса всего объема парафиновой ксрки понадобилось прокачать 930 см3 легкой нефти, т.е. 3,8 внутренних объемов трубы. Затраты времени на прокачки составили 56 мин.

Из анализа данных табл.3 следует, что при использовании предлагаемого

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ удаления асфальтосмолистых и парафиновых отложений | 1989 |

|

SU1680748A1 |

| СПОСОБ ИНГИБИРОВАНИЯ ОТЛОЖЕНИЯ ПАРАФИНА ПРИ ДОБЫЧЕ И ТРАНСПОРТЕ НЕФТИ | 1999 |

|

RU2182648C2 |

| Способ диспергирования нефти | 1975 |

|

SU646901A3 |

| СПОСОБ ДЕПАРАФИНИЗАЦИИ НЕФТЕПРОДУКТОВ | 2005 |

|

RU2289611C1 |

| СПОСОБЫ И СОСТАВЫ ДЛЯ ТЕПЛОВОЙ ОБРАБОТКИ ТРУБОПРОВОДА, ИСПОЛЬЗУЕМОГО ДЛЯ ДОБЫЧИ ИЛИ ТРАНСПОРТИРОВКИ УГЛЕВОДОРОДА, ДЛЯ ОБЛЕГЧЕНИЯ УДАЛЕНИЯ ОТЛОЖЕНИЙ ТВЕРДЫХ ПАРАФИНОВ | 2007 |

|

RU2383716C1 |

| МИЦЕЛЛЯРНЫЙ РАСТВОР ДЛЯ ИЗВЛЕЧЕНИЯ НЕФТИ | 2010 |

|

RU2434924C1 |

| СПОСОБ ДЕПАРАФИНИЗАЦИИ НЕФТЕПРОДУКТОВ | 2005 |

|

RU2288942C1 |

| СПОСОБ ДЕПАРАФИНИЗАЦИИ НЕФТЕПРОДУКТОВ | 2006 |

|

RU2321616C2 |

| КОМПОЗИЦИИ ПАРАФИНОВОГО СУПРЕССАНТА И СПОСОБЫ | 2017 |

|

RU2752630C2 |

| ИНГИБИТОР ПАРАФИНОВЫХ ОТЛОЖЕНИЙ | 2006 |

|

RU2326153C1 |

Изобретение относится к нефтедобывающей пром-сти и предназначено для удаления парафина и асфальтосмолистых отложений с поверхности надземного и подземного нефтепромыслового оборудования. Цель - повышение эффективности растворяющей и удаляющей способностей состава. Для этого состав содержит следующие компоненты при их соотношении, мас.%: легкие углеводороды 5,5-9,0; хромовый ангидрид (ХА) 18-26; низшие спирты 5,5-9,0; вода - остальное. При этом ХА используется в качестве вещества, выделяющего тепло. При взаимодействии водного раствора ХА и смеси легких углеводородов с низшими спиртами т-ра композиций повышается до 70-95 С. Под воздействием выделяющегося тепла происходит расплавление твердых парафинов, т-ра плавления которых составляет 28-70°С, и удаление их с поверхности при прокачивании раствора-. 4 табл о I (Л

ператур при использовании предлагав- состава время очистки внутренней поверхности труб от отложений парафина снижается в 2,3-3,3 раза и при одновременном снижении расхода удалнтепя в 2,4-3,5 раза. Соответственно будут с снижаться финансовые и трудовые затраты на очистку ствола скважины от отложений парафина.

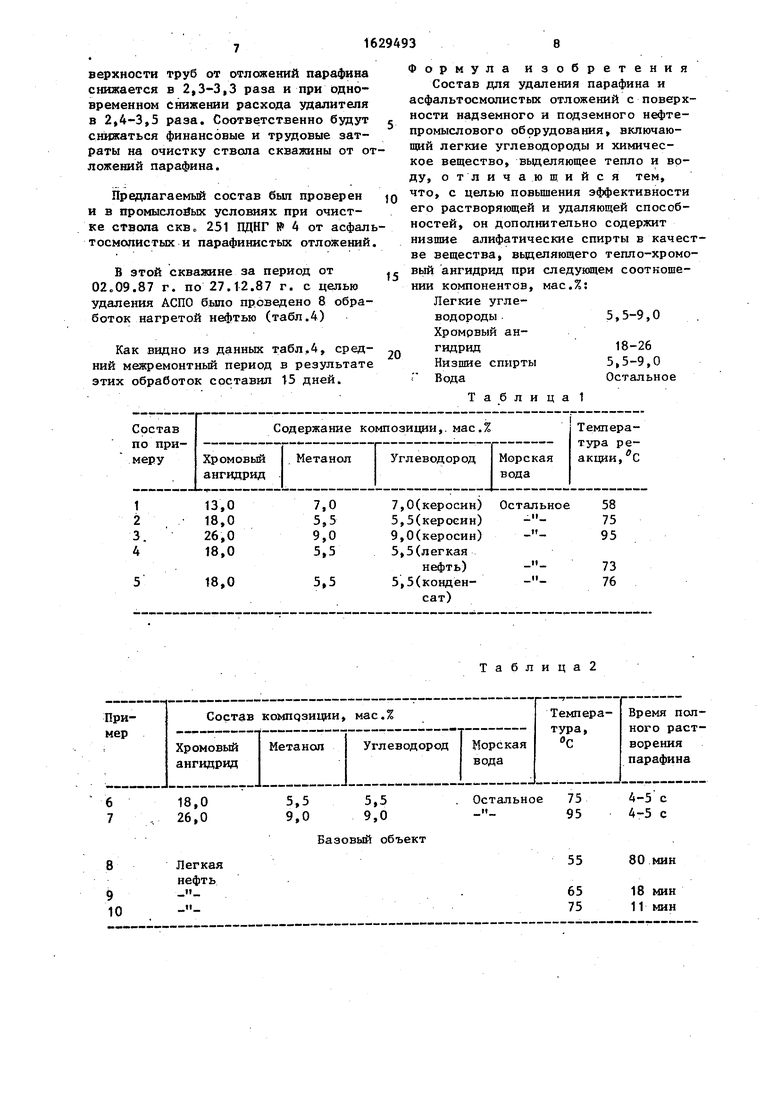

Предлагаемый состав был проверен JQ и в промысловых условиях при очистке ствола скво 251 ПДНГ № 4 от асфаль- тосмолистых и парафинистых отложений.

В этой скважине за период от 02.09.87 г. по 27.12.87 г. с целью удаления АСПО было проведено 8 обработок нагретой нефтью (табл.4)

Как видно из данных табл.4, средний межремонтный период в результате этих обработок составил 15 дней.

Базовый объект

Легкая

нефть

Формула изобретения

Состав для удаления парафина и асфальтосмолистых отложений с поверхности надземного и подземного нефтепромыслового оборудования, включающий легкие углеводороды и химическое вещество, выделяющее тепло и воду, отличающийся тем, что, с целью повышения эффективности его растворяющей и удаляющей способностей, он дополнительно содержит низшие алифатические спирты в качестве вещества, выделяющего тепло-хромовый ангидрид при следующем соотношении компонентов, мас.%:

0

Легкие углеводородыХромрвый ангидрид

Низшие спирты Вода

Т а б л и

5,5-9,0

18-26 5,5-9,0 Остальное

ц а 1

Таблица2

80 мин

18 мин 11 мин

13

Базовый объект Легкая нефть, нагретая до 60°,

ТаблицаЗ

930

3,8

56

ТаблнцаА

| Авторское свидетельство СССР № , кл | |||

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Состав для удаления парафиновых и асфальто-смолистых отложений с твердой поверхностью | 1975 |

|

SU530946A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Патент США № 3279541, кп | |||

| Рельсовый башмак | 1921 |

|

SU166A1 |

| Двухтактный двигатель внутреннего горения | 1924 |

|

SU1966A1 |

| М.: ВНЙИОЭНГ,, 1977. | |||

Авторы

Даты

1991-02-23—Публикация

1989-02-01—Подача