Изобретение относится к системам управления газоперекачающими агрегатами, входящими в состав компрессорных станций магистральных газопроводов и предназначено для сжатия и транспортирования природного газа по магистральному трубопроводу.

Цель изобретения - повышение надежности работы системы.

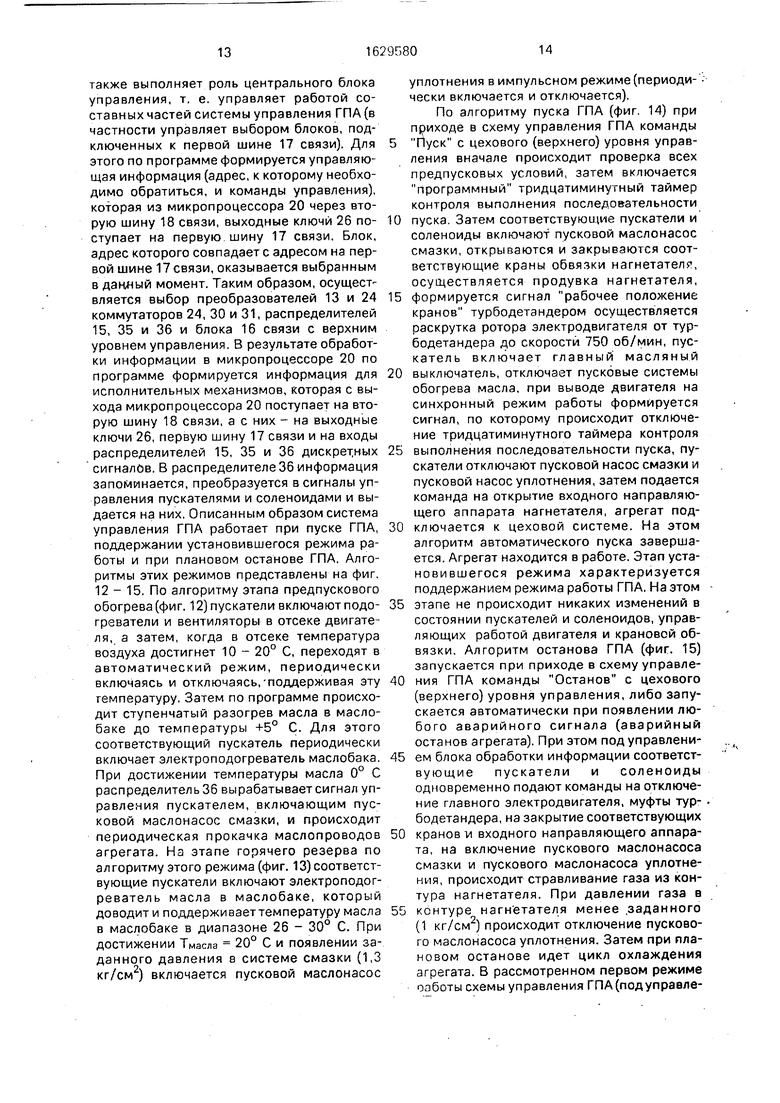

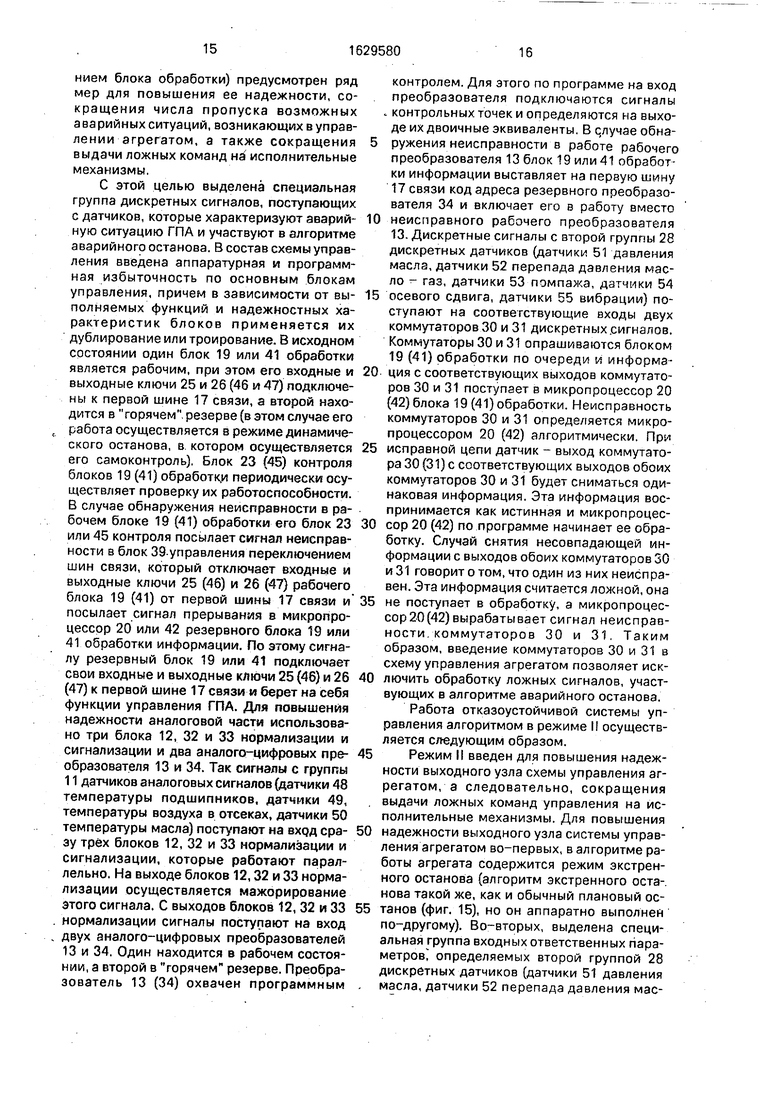

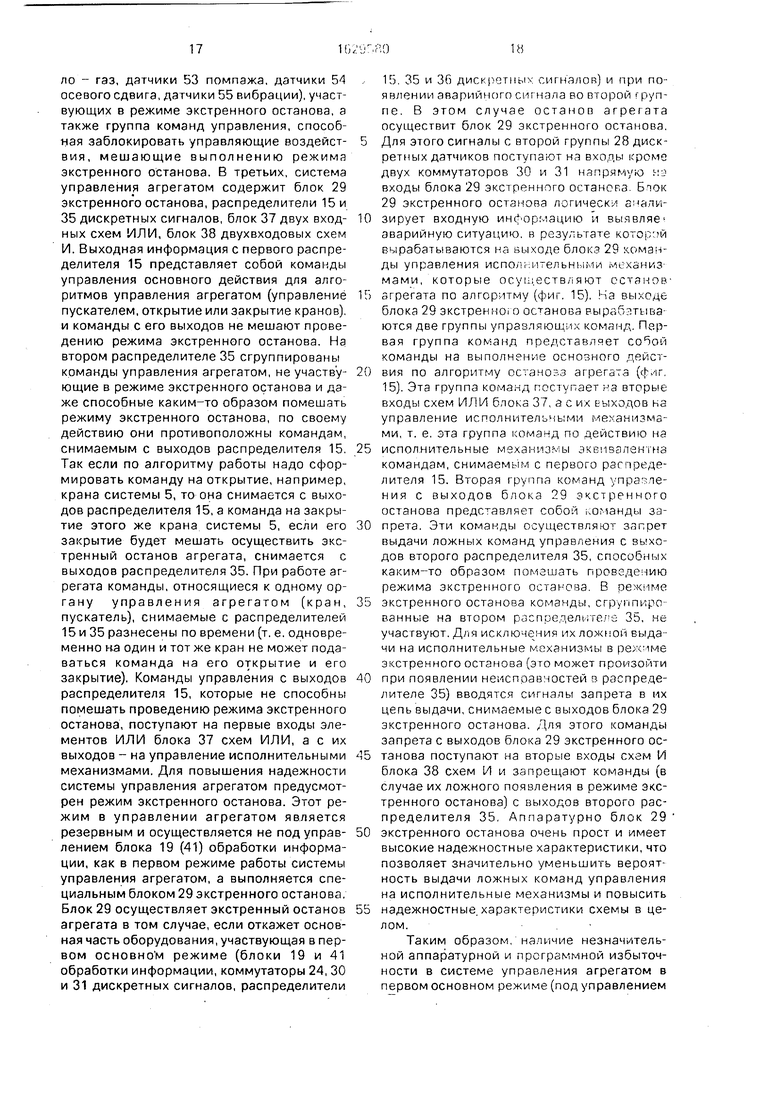

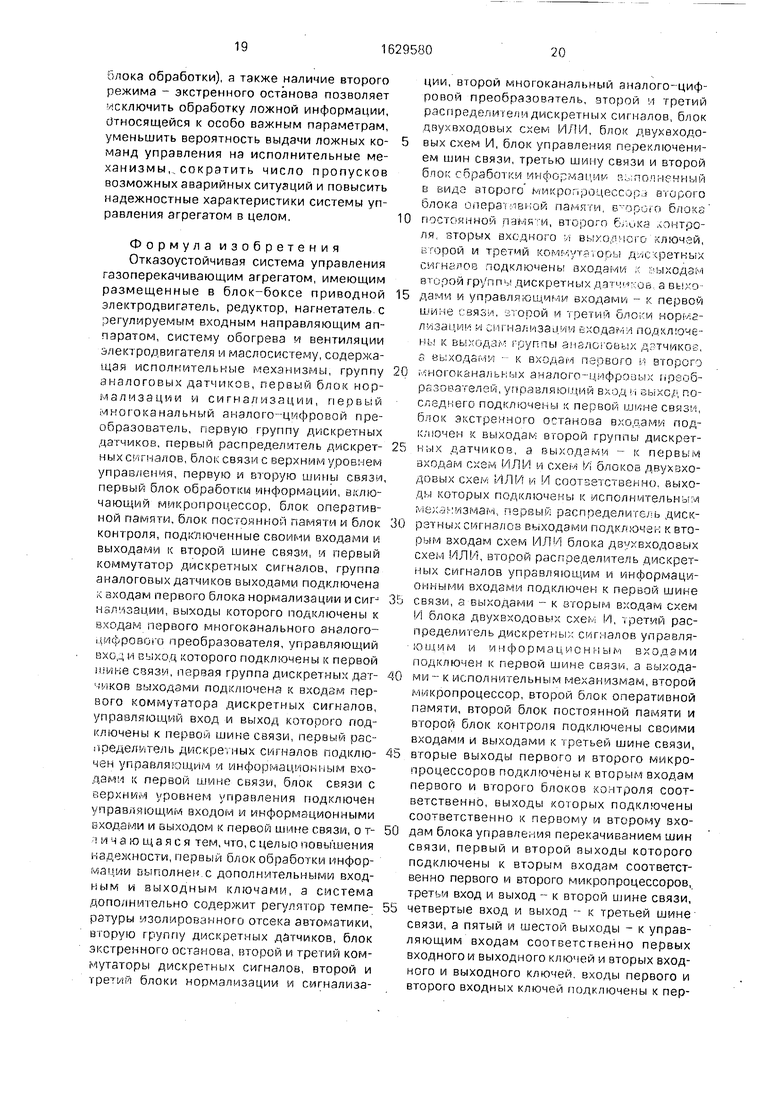

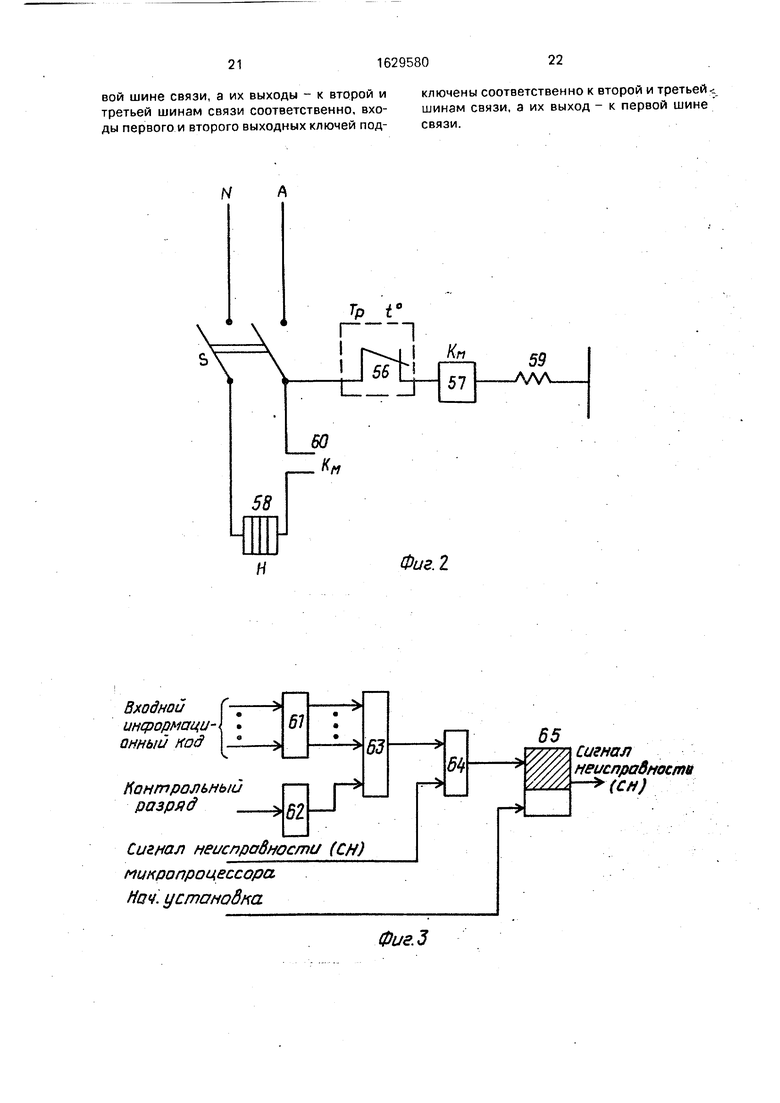

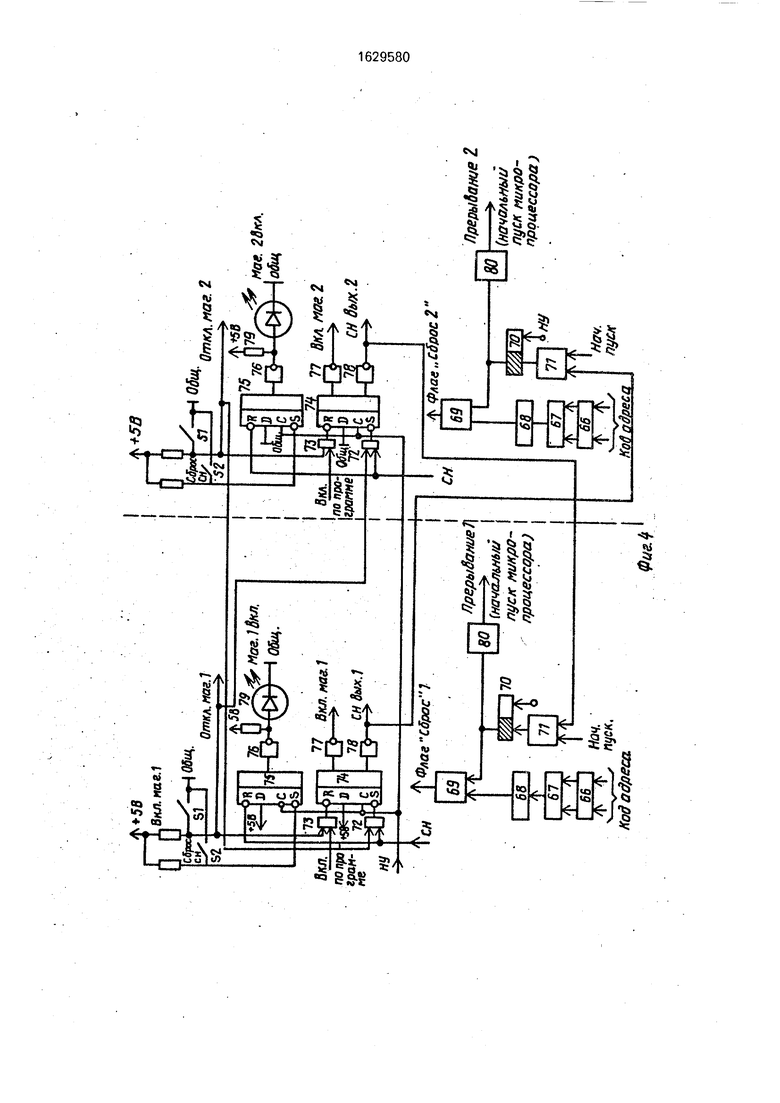

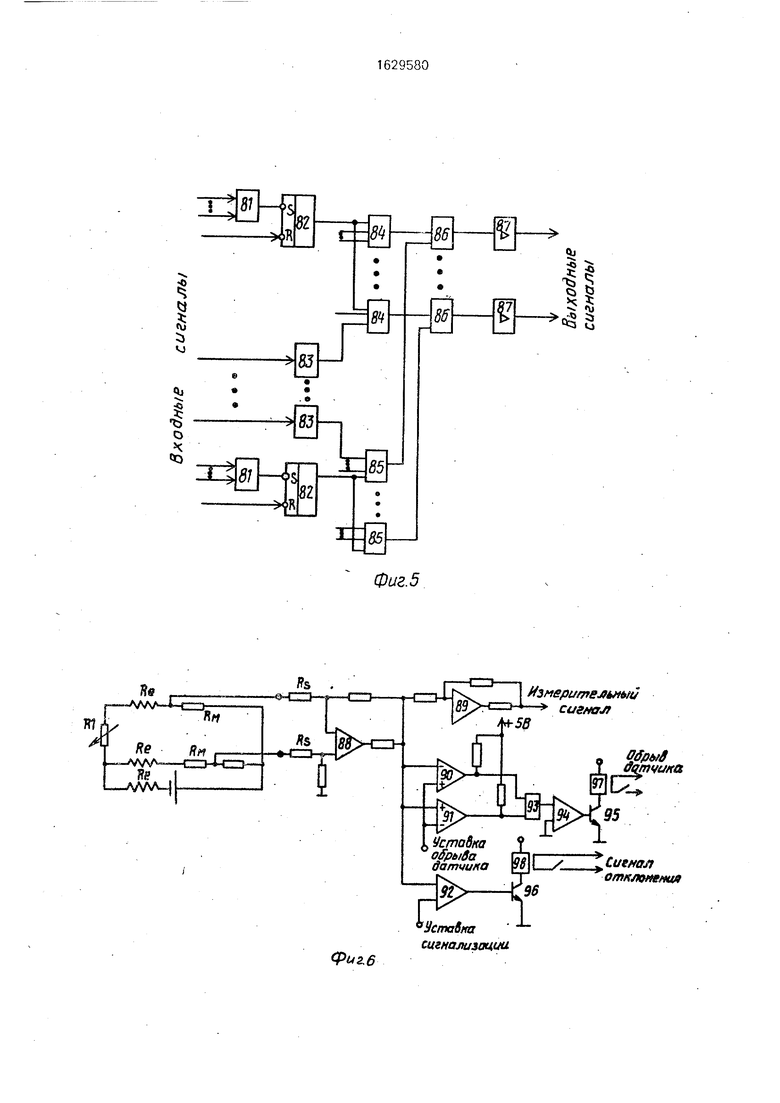

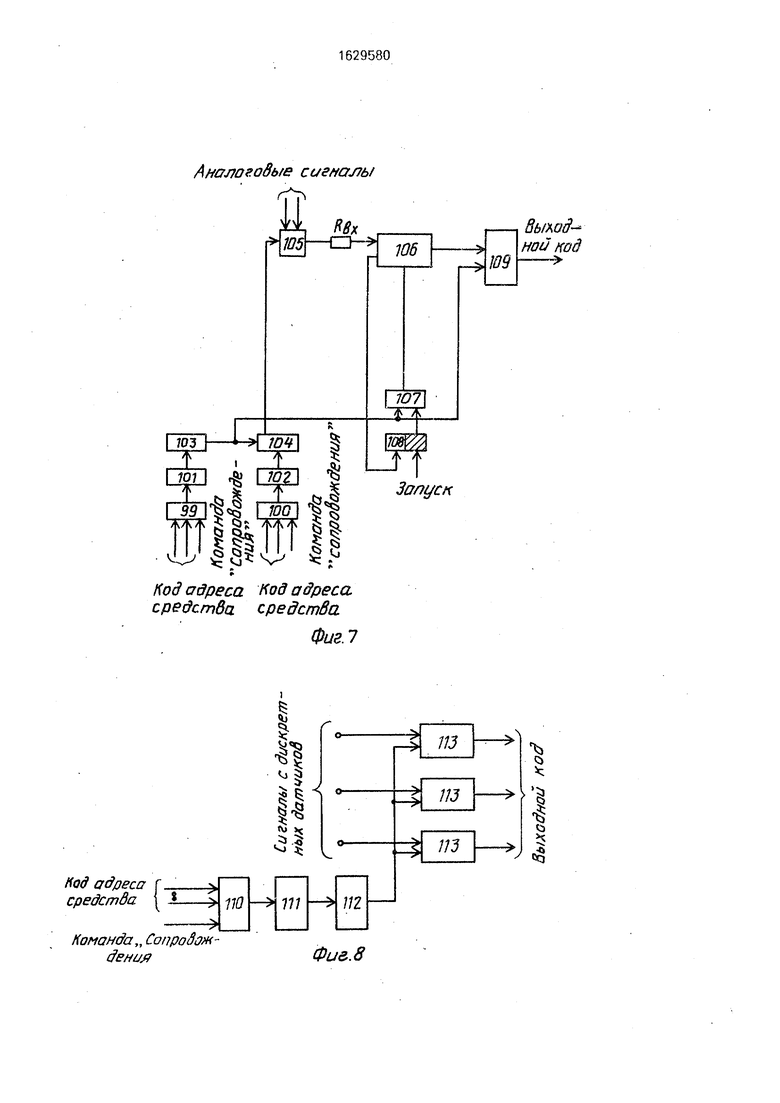

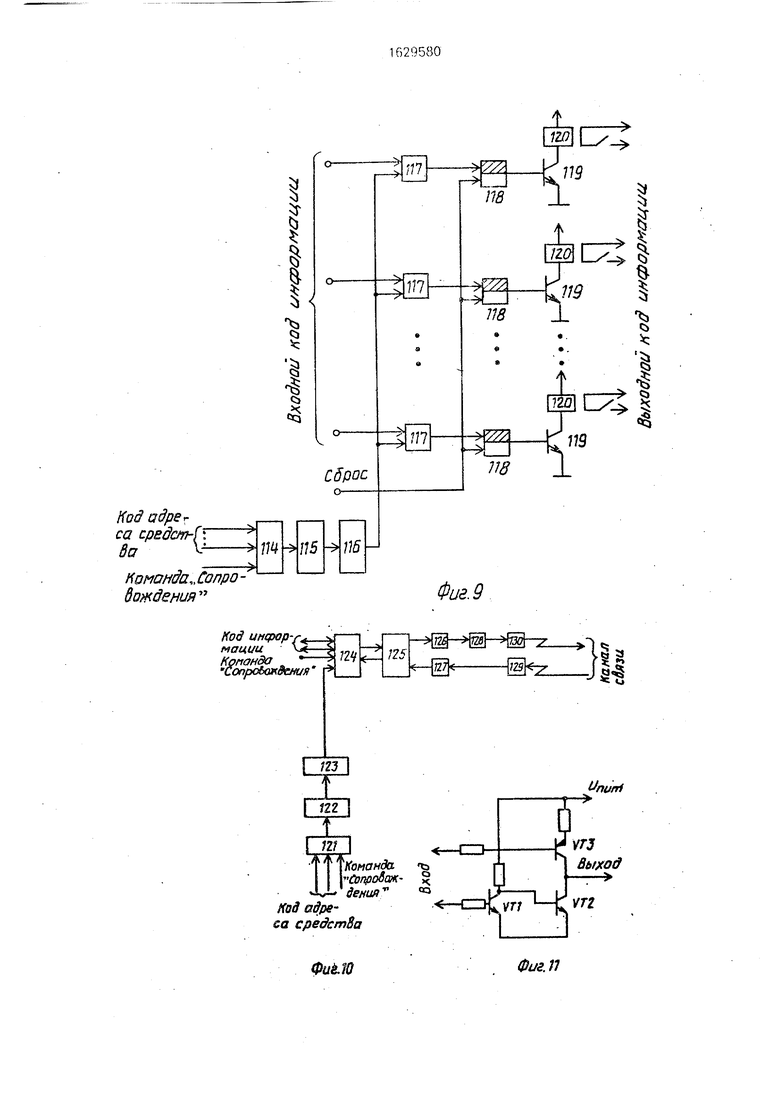

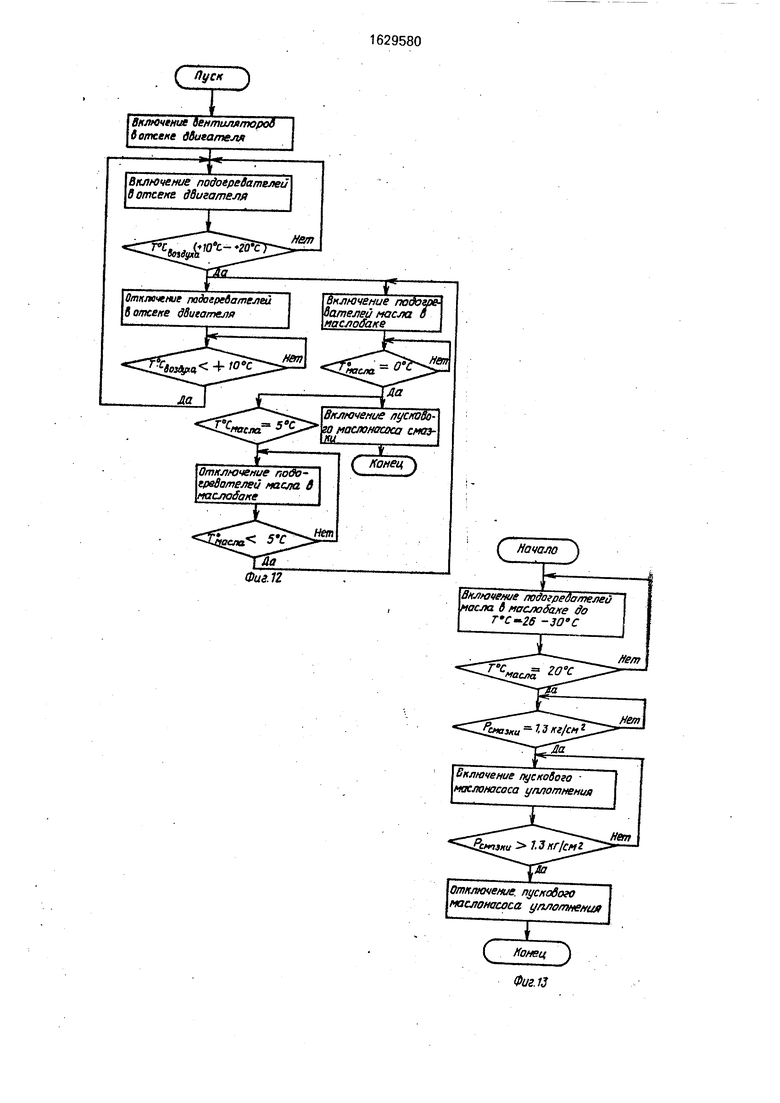

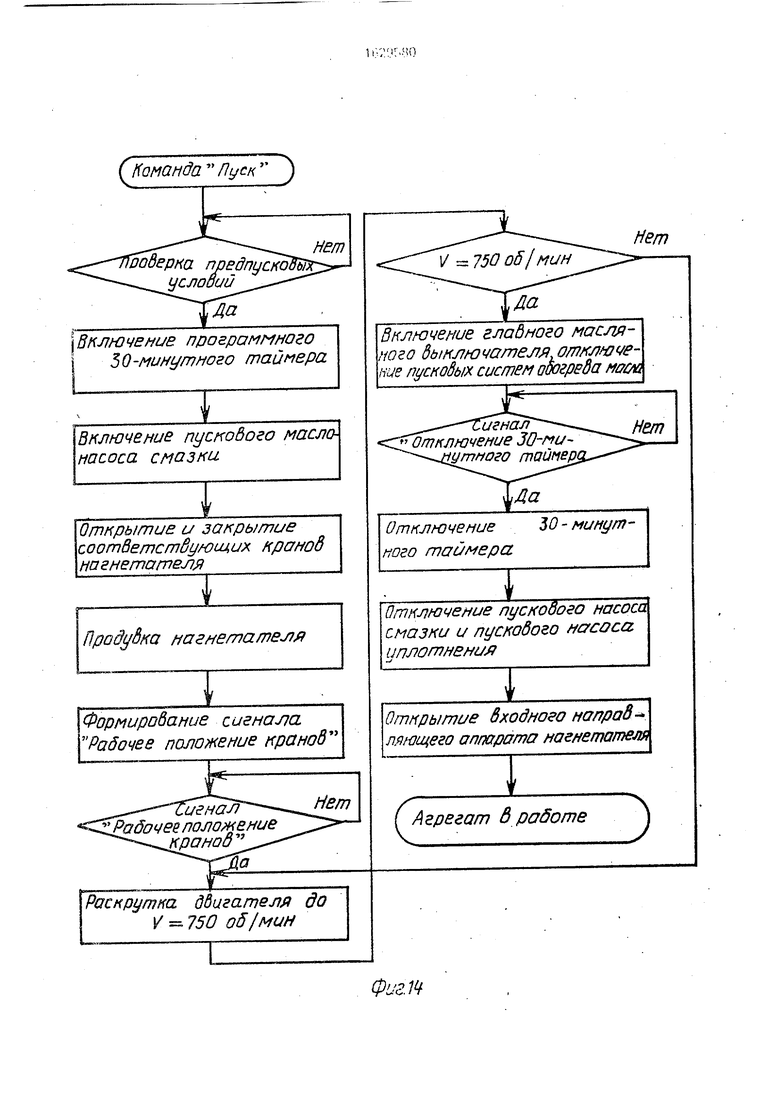

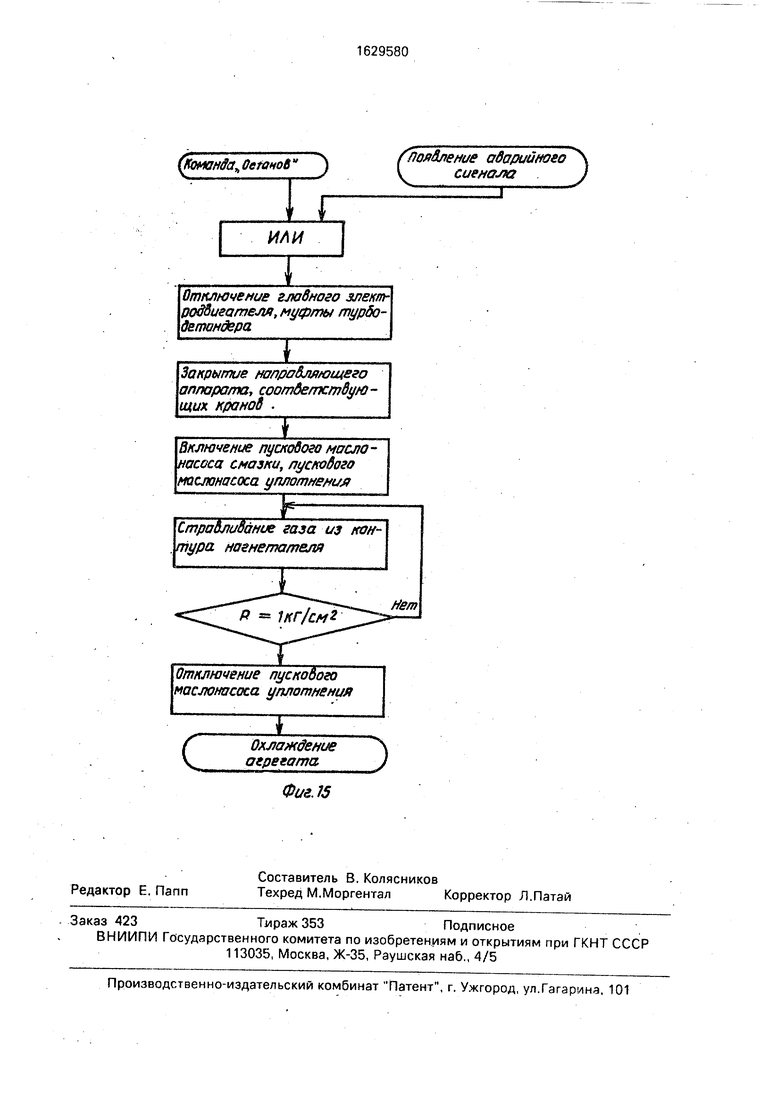

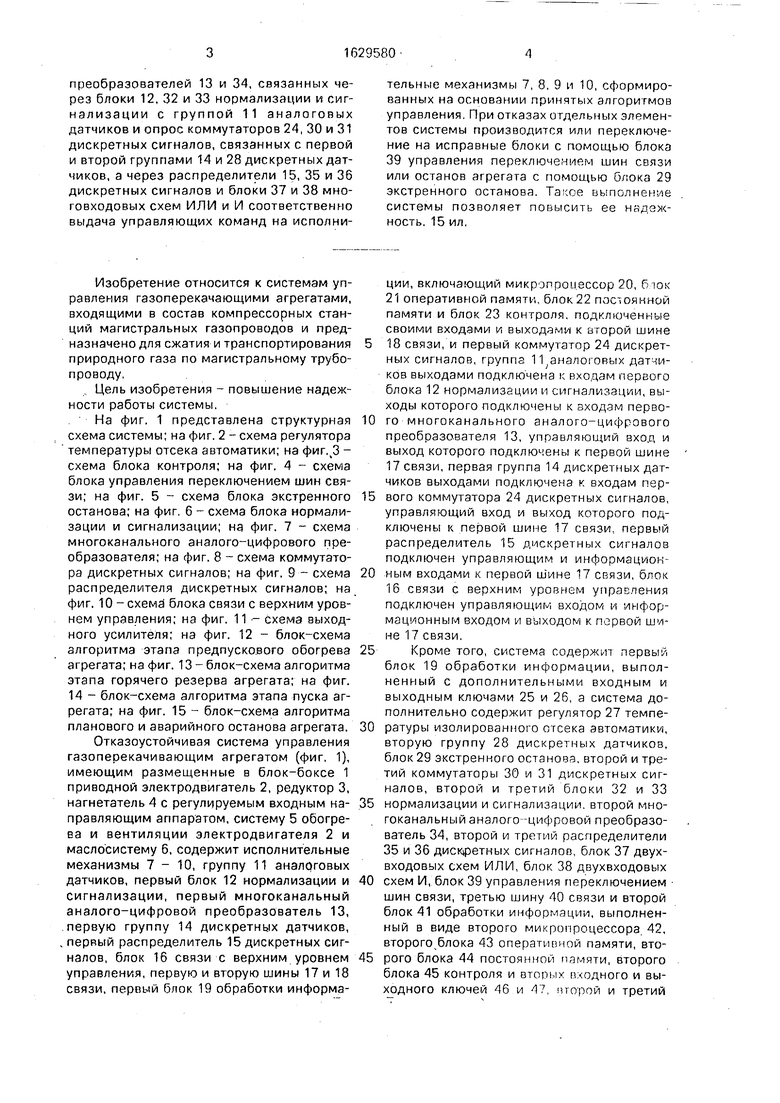

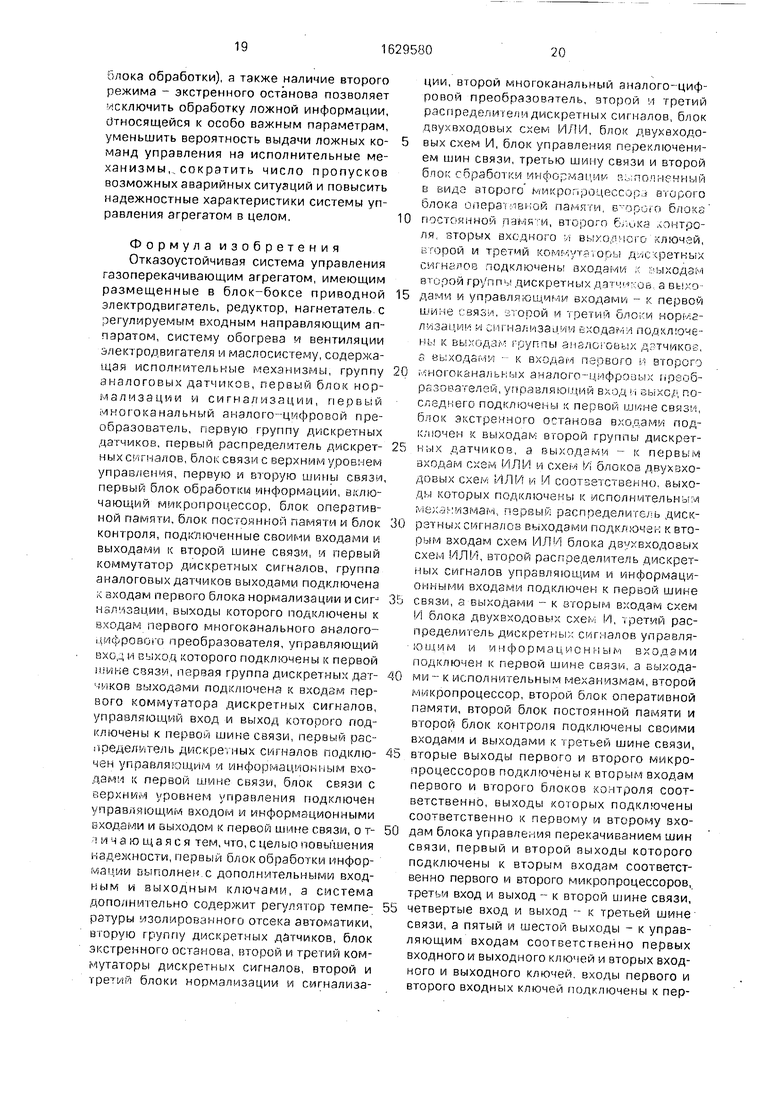

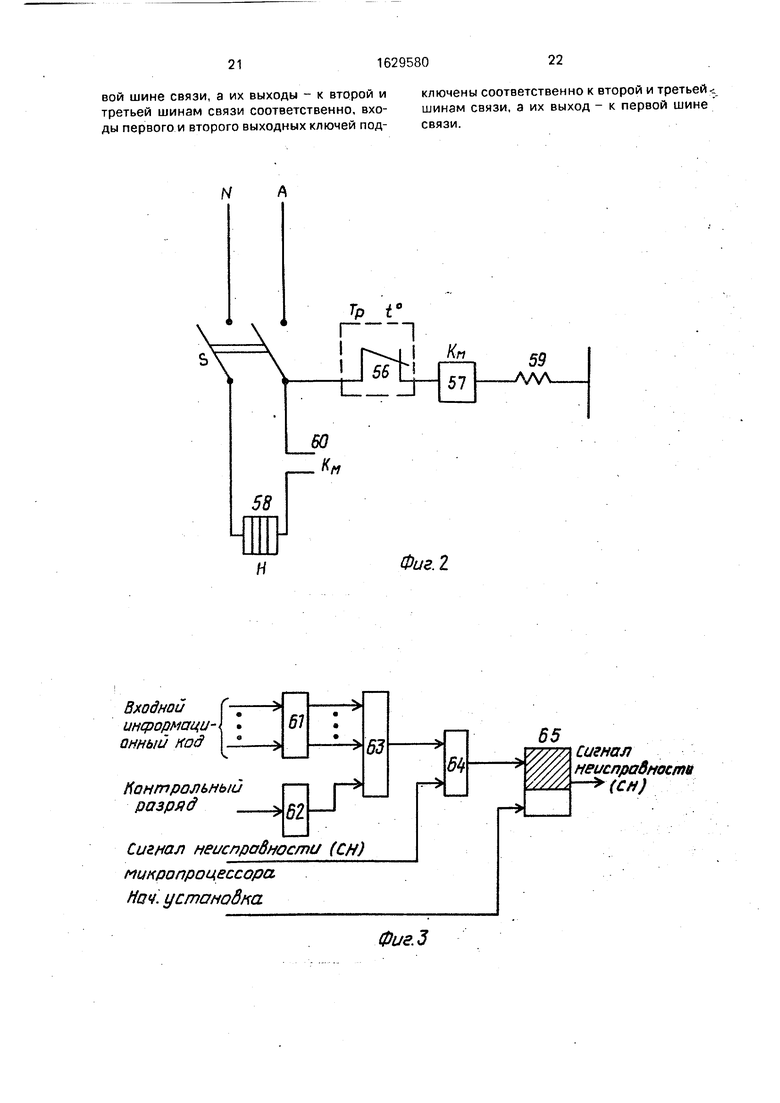

На фиг. 1 представлена структурная схема системы; на фиг. 2 - схема регулятора температуры отсека автоматики; на фиг,ъЗ - схема блока контроля; на фиг. 4 - схема блока управления переключением шин связи; на фиг. 5 - схема блока экстренного останова; на фиг. 6 - схема блока нормализации и сигнализации; на фиг. 7 - схема многоканального аналого-цифрового преобразователя; на фиг. 8 - схема коммутатора дискретных сигналов; на фиг. 9 - схема распределителя дискретных сигналов; на фиг, 10 - схема1 блока связи с верхним уровнем управления; на фиг. 11 - схема выходного усилителя; на фиг. 12 - блок-схема алгоритма этапа предпускового обогрева агрегата; на фиг. 13 - блок-схема алгоритма этапа горячего резерва агрегата; на фиг. 14 - блок-схема алгоритма этапа пуска агрегата; на фиг. 15 - блок-схема алгоритма планового и аварийного останова агрегата.

Отказоустойчивая система управления газоперекачивающим агрегатом (фиг. 1), имеющим размещенные в блок-боксе 1 приводной электродвигатель 2, редуктор 3, нагнетатель 4 с регулируемым входным направляющим аппаратом,систему 5 обогрева и вентиляции электродвигателя 2 и маслосистему б, содержит исполнительные механизмы 7 - 10, группу 11 аналоговых датчиков, первый блок 12 нормализации и сигнализации, первый многоканальный аналого-цифровой преобразователь 13, первую группу 14 дискретных датчиков, . первый распределитель 15 дискретных сигналов, блок 16 связи с верхним уровнем управления, первую и вторую шины 17 и 18 связи, первый блок 19 обработки информации, включающий микропроцессор 20, Спок 21 оперативной памяти, блок 22 постоянной памяти и блок 23 контроля, подключенные своими входами и выходами к агорой шине

18 связи, и первый коммутатор 24 дискретных сигналов, группа 11;аналоювых датчиков выходами подключена к входам первого блока 12 нормализации и сигнализации, выходы которого подключены к входам первого многоканального аналого-цифрового преобразователя 13, управляющий вход и выход которого подключены к первой шине 17 связи, первая группа 14 дискретных датчиков выходами подключена к входам первого коммутатора 24 дискретных сигналов, управляющий вход и выход которого подключены к первой шине 17 связи, первый распределитель 15 дискретных сигналов подключен управляющим и информациейным входами к первой шине 17 связи, блок 16 связи с верхним уровнем управпения подключен управляющим входом и информационным входом и выходом к первой шине 17 связи,

Кроме того, система содержит первый

блок 19 обработки информации, выполненный с дополнительными входным и выходным ключами 25 и 26, а система дополнительно содержит регулятор 27 температуры изолированного отсека автоматики, вторую группу 28 дискретных датчиков, блок 29 экстренного останова, второй и третий коммутаторы 30 и 31 дискретных сигналов, второй и третий блоки 32 и 33

нормализации и сигнализации, второй многоканальный аналого -цифровой преобразователь 34, второй и третий распределители 35 и 36 дискретных сигналов, блок 37 двух- входовых схем ИЛИ, блок 38 двухвходовых

схем И, блок 39 управления переключением шин связи, третью шину 40 связи и второй блок 41 обработки информации, выполненный в виде второго микропроцессора 42, второго блока 43 оперативной памяти, второго блока 44 постоянной памяти, второго блока 45 контроля и вторы п«одного и выходного ключей 46 и 47 чторой и третий

коммутаторы 30 и 31 дискретных сигналов подключены входами к выходам второй группы 28 дискретных датчиков, а выходами и управляющими входами - к первой шине 17 связи, второй и третий блоки 32 и 33 нормализации и сигнализации входами подключены к выходам группы 11 аналоговых датчиков, а выходами - к входам первого и второго многоканальных аналого-цифровых преобразователей 13 и 34, управляющий вход и выход последнего подключены к первой шине 17 связи, блок 29 экстренного останова входами подключен к выходам второй группы 28 дискретных датчиков, а выходами - к первым входам схем ИЛИ и схем И блоков 37 и 38 двухвходовых схем ИЛИ и И соответственно, выходы которых подключены к исполнительным механизмам 8 и 10, первый распределитель 15 дискретных сигналов выходами подключен к вторым входам схем ИЛИ блока 37 двухвходовых схем ИЛИ, второй распределитель 35 дискретных сигналов управляющим и информационными входами подключен к первой шине 17 связи, а выходами - к вторым входам схем И и блока 38 двухвходовых схем И, третий распределитель 36 дискретных сигналов управляющим и информационным входами подключен к первой шине

17связи, а выходами - к исполнительным механизмам 7 и 9, второй микропроцессор 42, второй блок 43 оперативной памяти, второй блок 44 постоянной памяти и второй блок 45 контроля подключены своими входами и выходами к третьей шине 40 связи, вторые выходы первого и второго микропроцессоров 20 и 42 подключены к вторым входам первого и второго блоков 23 и 45 контроля соответственно, выходы которых подключены соответственно к первому и второму входам блока 39 управления переключением шин связи, первый и второй выходы которого подключены к вторым входам соответственно первого и второго микропроцессоров 20 и 42, третьи вход и выход - к второй шине 18 связи, четвертые вход и выход - к третьей шине 40 связи, а пятый и шестой выходы - к управляющим входам соответственно первых входного и выходного ключей 25 и 26 и вторых входного и выходного ключей 46 и 47, входы первого и второго входных ключей 25 и 46 подключены к первой шине 17 связи, а их выходы - к второй и третьей шинам

18и 40 связи соответственно, входы первого и второго выходных ключей 26 и 47 подключены соответственно к второй и третьей шинам 18 и 40 связи, а их выходы - к первой шине 17 связи.

Газоперекачивающий агрегат построен по блочно-комплектному принципу, который подразумевает размещение агрегата в едином блок-боксе 1 (фиг. 1). Блок-бокс 1 разделен на отсеки нагнетателя-редуктора, двигателя и автоматики.

Блок нагнетатель-редуктор представляет собой раму-маслобак, на верхней крышке которого смонтированы нагнетатель 4 с регулируемым входным направляющим аппаратом и редуктор 3, Выше

0 рамы-маслобака располож :ны все узлы маслосистемы 6. Для прогрева маслосисте- мы 6 на боковых сторонах бака смонтированы электронагреватели. Нагнетатель 4 приводится в работу электродвигателем 2,

5 размещенным в отдельное отсеке. В конструкции электродвигателя 2 предусмотрена разомкнутая система 5 обогрева и вентиляции со встроенным электровентилятором, предназначенным для ускоренного охлаж0 дения отключенного электродвигателя 2 и ускорения охлаждения работающего. Для первоначального разгона электродвигателя применяется турбодетандер, установленный на редукторе 3. В отсеках нагнетателя5 редуктора и двигателя размещены датчики аналоговых и дискретных сигналов, которые объединены в три группы: группа 11 аналоговых датчиков - датчик 48 температуры подшипников, датчик 49 температуры воз0 духа в отсеках, датчик 50 температуры масла; первая группа 14 дискретных датчиков - датчики положения запорной арматуры; вторая группа 28 дискретных датчиков - датчики 51 давления масла, датчики 52 пе5 репада давления масло - газ, датчики 53 помпажа, датчики 54 осевого сдвига, датчики 55 вибрации. Во вторую группу 28 дискретных датчиков объединены датчики наиболее ответственных параметров, ха0 растеризующих работу нагнетателя 4, электродвигателя 2 и маслосистемы 6 и участвующих в алгоритме аварийного останова агрегата. Исполнительные механизмы 7 и 8 агрегата являются пускателями, кото5 рые управляют системой 5 обогрева и вентиляции, исполнительные механизмы 9 и 10 - соленоидными клапанами, управляющими крановой обвязкой.

Центральной частью системы управ0 ления (фиг. 1) являются блоки 19 и 41 обработки информации, состоящие из микропроцессоров 20 и 42, блоков 21 и 43 оперативной памяти, блоков 22 и 44, постоянной памяти, блоков 23 и 45 контро5 ля, входных ключей 25 и 46 и выходных ключей 26 и 47.

Микропроцессоры 20 и 42 осуществляют обработку информации по заданной программе, а также выполняют функции блоков центрального управления, т. е. организуют

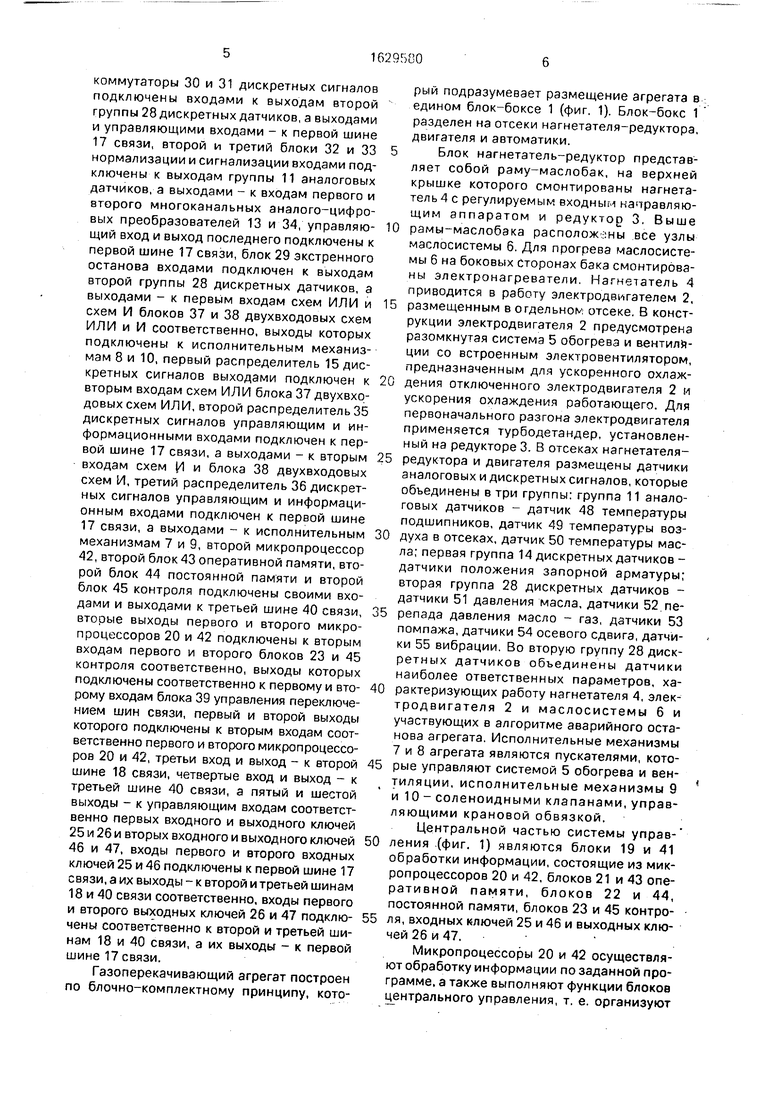

взаимодействие всех узлов системы. Блоки 22 и 44 постоянной памяти предназначены для хранения программы, постоянных коэффициентов и уст.авок. Для хранения оперативной информации в про- цессе ее обработки предназначены блоки 21 и 43 оперативной памяти. Первая, вторая и третья шины 17, 18 и 40 связи, связывающие по обмену составные части системы управления (фиг. 1), представляют собой ин- терфейс типа И-41. Регулятор 27 отсека автоматики (фиг. 2) может быть выполнен в виде термореле 56, реле 57, обогревателя 58 и теплового реле 59 токовой защиты. Кон-такт термореле 56 замкнут в пределах рабо- чей температуры в отсеке автоматики (например, 5 - 20° С). При этом через контакты 60 реле 57- включается обогреватель 58. При достижении температуры воздуха 20° С контакт термореле 56 размыкается, размыкается цепь управления реле 57, а следовательно, обогреватель 58 отключается. При понижении температуры в отсеке автоматики ниже 20° С цепь, идущая на обогреватель 58, снова замыкается. Блок 23 и 45 контроля (фиг. 3) предназначен для обнаружения неисправностей в блоках 19 и 41 обработки информации и выработки сигналов неисправности, которые поступают на блок 39 управления переключением шин связи. Блоки 23 и 45 контроля (фиг. 3) представляют собой совокупность средств, реализующих аппаратно-программные методы контроля исправности блоков 19 и 41 обработки. Блок 23 или 45 контроля содержит входные ключи 61 и 62, схему 63 свертки кода по четности .схему ИЛИ 64, триггер 65 неисправности, Схема 63 контроля четности (фиг. 3) проверяет исправность передачи информации по второй или третьей шине 18 или 40 связи. Код информации вместе с контрольным кодом при обмене между микропроцессором 20 или 42 и блоками 21 и 22 или 43 и 44 памяти поступают через входные ключи 61 и 62 на схему 63 свертки кода по четности, которая осуществляет свертку входного кода, вырабатывает контрольный код входного кода информации, а затем осуществляет сравнение выработанного контрольного кода с входным контрольным кодом. Сигнал несравнения поступает на первый вход схемы ИЛИ 64, а с выхода запоминается в триггере 65 неисправности. Входной контрольный код вырабатывают схемы свертки, аналогичные сверткам бло- ков 23 или 45 контроля, находящихся в микропроцессорах 20 или 42 и блоках 21 и 22 или 43 и 44 памяти. Кроме того, микропроцессоры 20 и 42 охвачены тестовым контролем. При непрохождении теста вырабатывается сигнал ошибки, который с выхода микропроцессоров 20 или 42 поступает на второй вход схемы ИЛИ 64 (фиг. 3) модуля контроля. Выработанный сигнал неисправности с триггера 65 неисправности (фиг. 3) поступает на блок 39 управления переключением шин связи.

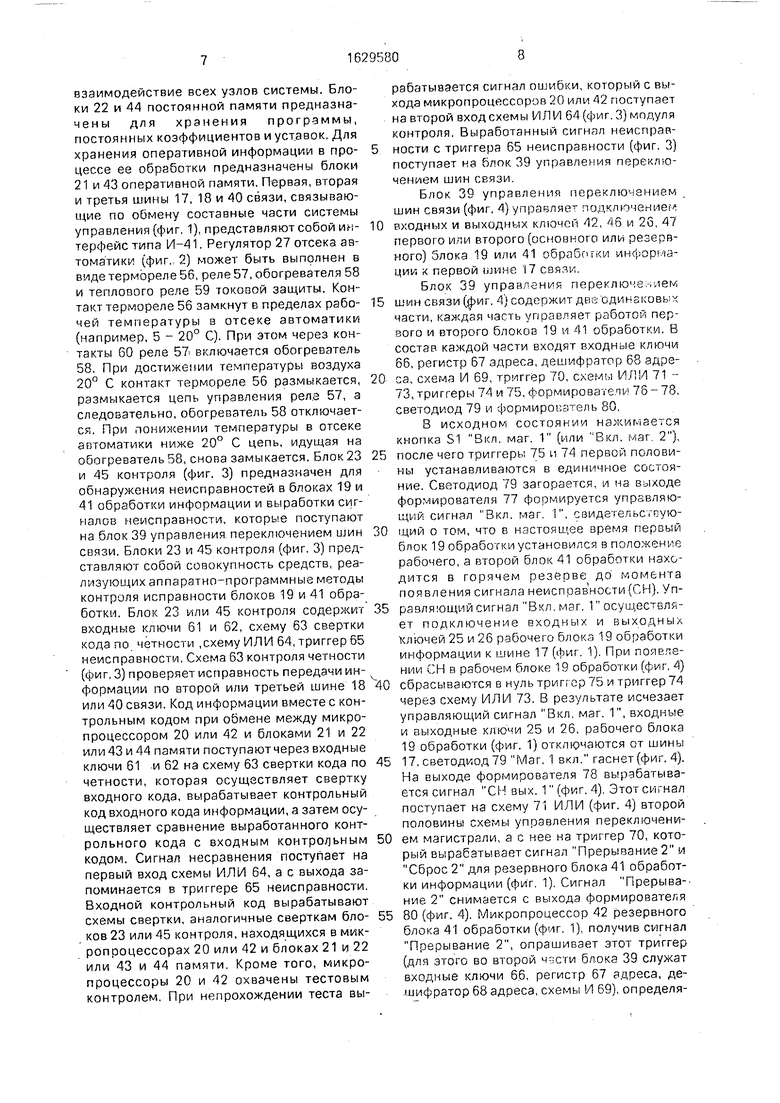

Блок 39 управления переключением шин связи (фиг. 4) управляе подключением входных и выходных ключей 42, 46 и 26, 47 первого или второго (основного или резервного) блока 19 или 41 обработки информации к первой шине 17 связи.

Блок 39 управления переключе.-.ием шин связи (фиг. 4} содержит две одинаковых части, каждая часть управляет работой первого и второго блоков 19 и 41 обработки. В состав каждой части входят входные ключи 66, регистр 67 адреса, дешифратор 68 адреса, схема И 69, триггер 70, схемы ИЛИ 71 - 73, триггеры 74 и 75, формироватепи 76-78, светодиод 79 и формирователь 80.

В исходном состоянии нажимается кнопка S1 Вкл. маг. 1 (или Вкл. маг 2), после чего триггеры 75 и 74 первой половины устанавливаются в единичное состояние. Светодиод 79 загорается, и на выходе формирователя 77 формируется управляющий сигнал Вкл. маг. 1, свидетельствующий о том, что в настоящее время первый блок 19 обработки установился в положение рабочего, а второй блок 41 обработки находится в горячем резерве до момента появления сигнала неисправности (ОН). Управляющий сигнал Вкл. маг. 1 осуществляет подключение входных и выходных ключей 25 и 26 рабочего блока 19 обработки информации к шине 17 (фиг. 1). При появлении СН в рабочем блоке 19 обработки (фиг. 4) сбрасываются в нуль триггер 75 и триггер 74 через схему ИЛИ 73. В результате исчезает управляющий сигнал Вкл. маг. 1, входные и выходные клю«и 25 и 26, рабочего блока 19 обработки (фиг. 1) отключаются от шины 17, светодиод 79 Маг. 1 вкл. гаснет (фиг. 4). На выходе формирователя 78 вырабатывается сигнал СН вых. 1 (фиг. 4). Этот сигнал поступает на схему 71 ИЛИ (фиг. 4) второй половины схемы управления переключением магистрали, а с нее на триггер 70, который вырабатывает сигнал Прерывание 2 и Сброс 2 для резервного блока 41 обработки информации (фиг. 1). Сигнал Прерыва-- ние 2 снимается с выхода формирователя 80 (фиг, 4). Микропроцессор 42 резервного блока 41 обработки (фиг. 1). получив сигнал Прерывание 2, опрашивает этот триггер (для этого во второй ччсчи блока 39 служат входные ключи 66, регистр 67 адреса, дешифратор 68 адреса, схемы И 69), определяег причину возникновения сигнала Сброс 2 и переходит в рабочее состояние. При он вырабатывает стробирующий сигнал Вкл. маг. 2 для подключения своих входных и выходных ключей 46 и 47 (фиг. 1) к первой шине 17. На схеме ИЛИ 71 собраны сигналы запуска микропроцессора - сигнал Начальный пуск и сигнал запуска микропроцессора при неисправности основного (резервного).

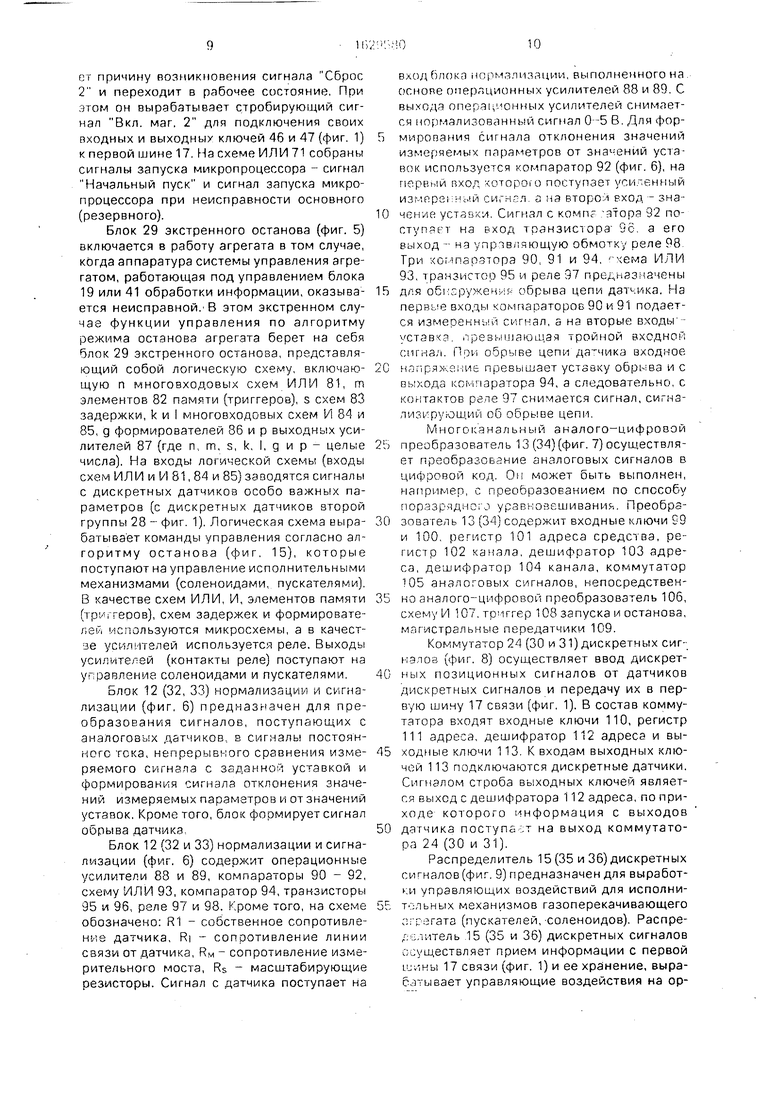

Блок 29 экстренного останова (фиг. 5) включается в работу агрегата в том случае, когда аппаратура системы управления агрегатом, работающая под управлением блока 19 или 41 обработки информации, оказывается неисправной. В этом экстренном случае функции управления по алгоритму режима останова агрегата берет на себя блок 29 экстренного останова, представляющий собой логическую схему, включающую п многовходовых схем ИЛИ 81, m элементов 82 памяти (триггеров), s схем 83 задержки, k и I многовходовых схем И 84 и 85, g формирователей 86 и р выходных усилителей 87 (где n m, s, k, I, g и р - целые числа). На входы логической схемы (входы схем ИЛИ и И 81, 84 и 85) заводятся сигналы с дискретных датчиков особо важных параметров (с дискретных датчиков второй группы 28 - фиг 1). Логическая схема вырабатывает команды управления согласно алгоритму останова (фиг. 15), которые поступают на управление исполнительными механизмами (соленоидами, пускателями) В качестве схем ИЛИ, И, элементов памяти (, геров), схем задержек и формирователей используются микросхемы, а в качест- зе усилителей используется реле. Выходы усилытегей (контакты реле) поступают на управление соленоидами и пускателями.

Блок 12 (32, 33) нормализации и сигнализации (фиг, 6) предназначен для преобразования сигналов, поступающих с аналоговых датчиков в сигналь постоянного гска, непрерывного сравнения измеряемого сигнала с заданной уставкой и формирования сигнала отклонения значений измеряемых параметров и от значений уставок. Кроме того, блок формирует сигнал обрыва датчика

Блок 12 (32 и 33) нормализации и сигнализации (фиг. 6) содержит операционные усилители 88 и 89, компараторы 90 - 92, схему ИЛИ 93, компаратор 94, транзисторы 95 и 96 реле 97 и 98. I роме того, на схеме обозначено: R1 - собственное сопротивление датчика, RI - сопротивление линии связи от датчика, RM - сопротивление измерительного моста, Rs - масштабирующие резисторы. Сигнал с датчика поступает на

вход блока нпрмгпизации, выполненного на основе операционных усилителей 88 и 89 С выхода опера,монных усилителей снимается нормализованный сигнал 0 -5 В Для формированич сигнала отклонения значений измеряемых параметров от значений уставок используемся компаратор 92 (фиг. 6), на первый вход оторЭ10 поступает усиленный ,ppei -loin сиг-.л г из второ 1 еход - зна0 чснле устали Сигнал с комп чторз 92 по- стурям на вход юанзисюра 9с а его выход - на пртвлчющую обмотку реле 98 Три српзозтора 90, 91 и 94, хема ИЛИ 93, транзпстоо 95 п реле 37 прсдизз «ачены

5 для об: г.р хен s обрыва цепи датчика. На первое входы чомпаоатороь 90 и 91 подается измеоеин и , а на вторые входы VCTSB-O грезь шаюшая тройной вхсдноП сигнал Пои обрыве цепи датчика входное

G , ,|Ис превышает устааку обрь ва и с выхода ког 1пзратора 94, а следовательно, с контактов репе 97 снимается сигнал, сигна- лизгрующий об обрыве цепи

Многоканальный аналого-цифровой

Ь преобразователь 13 (34)(фиг. 7) осуществляет преобразование аналоговых сигналов в цифровой код Of может быть выполнен, например, с преобразованием по способу поразрядно, .1 уравновешиваний Поеобра0 зова гель 13 (34) содержит входные ключи Ј9 и 100 регистр 101 адреса средства, ре гисгр 102 качала, дешифратор 103 адреса, дешифратор 104 канала, коммутатор ч05 аналоговых сигналов, непосредственЬ но аналого-цифровой преобразователь 106, схему И 107 тоиггер 108 запуска и останова, магистральные передатчики 109.

Коммутатор 24 (30 и 31) дискретных сиг- h3nod (фиг. 8) осуществляет ввод дискрет0 ных позиционных сигналов or датчиков дискретных сигналов и передачу их в первую шичу 17 связи (фиг. 1). В состав коммутатора входят входные ключи 110, регистр 111 адреса, дешифратор 112 адреса и вы5 ходные ключи 113 К входам выходных ключей 113 подключаются дискретные датчики. Сигналом строба выходных ключей является выход с дешифратора 112 адреса, по приходе которого информация с выходов

0 датчика поступа т на выход коммутатора 24 (30 и 31).

Распределитель 15 (35 и 36) дискретных сигналов(фиг 9)предназначен для выработ- и управляющих воздействий для исполни тыльных механизмов газоперекачивающего с; эгата (пускателей, соленоидов). Распре- ; , иггель 15 (35 и 36) дискретных сигналов t „уществляет прием информации с первой 1л,.ны 17 связи (фиг. 1) и ее хранение, выра- cvr ывает управляющие воздействия на органы исполнительных механизмов. Распределитель 15 (35 и 36) содержит входные ключи 114, регистр 115 адреса, дешифратор 116 адреса, входные ключи 117, регистр 118 хранения информации, выходные усилители, представляющие собой транзисторы 119 и реле 120 и осуществляющие усиление сигналов, поступающих на органы исполнительных механизмов.

Блок 16 связи с верхним уровнем управления (фиг. 10) предназначен для организации обмена информацией устройств автоматики газоперекачивающего агрегата с системой управления цехом. Блок 16 связи содержит входные ключи 121, регистр 122 адреса, дешифратор 123 адреса средства, шинные формирователи 124, схему 125 преобразования последовательного кода в параллельный и параллельного в последовательный, входные и выходные формирователи 126 и 127, элементы 128 и 129 гальванической развязки, выходные усилители 130. Выходные усилители (фиг. 11) выполнены на транзисторах. Блок 16 связи с верхним (цеховым) уровнем управления осуществляет передачу и прием информации от верхнего (цехового) уровня. Обмен информацией осуществляется последовательным кодом, Преобразование параллельного кода, поступающего с первой шины 17 связи (фиг. 1), в последовательный 1 и последовательного в параллельный осуществляется в блоке с помощью отдельного микропроцессора. По входу и еыходу (вход-выход в канал связи)блок связи имеет гальваническое разделение,

Система работает следующим образом.

Работа системы управления газоперекачивающим агрегатом (ГПА) осуществляется в следующий режимах: пуск агрегата, состоящий из этапа предпускового обогрева, этапа горячего резерва и этапа самого пуска; поддержание режима работы ГПА; плановый останов ГПА; аварийный, экстренный останов ГПА.

Алгоритмы этих режимов ГПА приведены на фиг, 12 - 15. Отказоустойчивая система управления ГПА работает в двух режимах.

Режим I, в котором система управления ГПА осуществляет режим пуска ГПА, поддерживает установившийся режим работы ГПА, плановый останов ГПА. Все эти режимы осуществляются с помощью блока 19 или 41 обработки информации и выполняется по программе, зашитой в блоке 22 или 44 постоянной памяти.

Режим II, в котором система управления ГПА осуществляет только режим экстренного останова. В алгоритме работы ГПА этот

режим избыточный и введен в систему управления ГПА для случая отказа в системе управления узлов, участвующих в режиме останова агрегата (блоков 19 и 41 обработки основного и резервного, коммутатора 24 (30 и 31) дискретных CHI налов КДС, par,ipo,:ie лителя 15 (35 и 36) дискретньх еи-налоЈ. РДС). В этом случае останов агрегата обеспечивается специальной логической схе0 мой - блоком 29 экстренного останова.

В режиме I система упрарления работает следующим образом.

Информация с группы 11 анапогоэы датчиков (фиг. 1) (дэтчи.чи 48 темпе.зз /ры

5 подшипников, датчики 49 температурь; ьоз духа в отсеках, датчики ЬО температуры масла) поступает на соответствующие Ьлоки 12, 32 и 33 нормализации и сигнализации сие темы управления (фиг. 1), .оторые ее преоб0 разуют в нормализованный сигнал в диапазоне 0-5 В. Нормализованный сигнал поступает на входы преобразователей 13 и 34. С первой шины 17 связи поступают сигналы запуска преобразователей 13 и 34 (код

5 адреса и управляющий сигнал записи, по которому входной аналоговый сигнал начинает преобразовываться в двоичный код). При опросе преобразователя Л (24) (аналогично запуску подается код адреса и упрзв0 ляющий сигнал считывания по первой шиг- Э 17 связи) с его выходов на первую шину 17 связи поступает преобразованная информация, а с нее через входные ключи 25 (46) рабочего блока 19 (41) обработки информа5 ции на вторую (третью) шину 18 (40) связ Выбор входных ключей осуществляется управляющим сигналом блока 39 управления переключением шин связи (фиг. 1) Этот сигнал осуществляет подключение блока 19 об0 работки (через его входные-выходные ключи) к первой шине 17 связи, Информация с второй шины 18 связи поступает в микропроцессор 20 (фиг. 1), который производит ее обработку по программе, за5 шитой в блоке 22 постоянной памяти. Информация с первой группы 14 дискретных датчиков (датчики положения запорной арматуры) поступает на входы первого коммутатора 24 дискретных сигналов. При его

0 опросе (выбор коммутатора осуществляется сигналами, поступающими с первой шины

17связи, аналогично выбору преобразователя 13 (34) информация, снимаемая с дискретных датчиков, поступает с оыходов

5 коммутатора 24 на первую шину 17 связи, а с нее через входные ключи 25, вторую шину

18связи в микропроцессор 20. Микропроцессор 20 осуществляет обработку входной информации под управлением программы, зашитой в блоке 22 постоянной памяти, а

также выполняет роль центрального блока управления, т, е. управляет работой составных частей системы управления ГПА (в частности управляет выбором блоков, подключенных к первой шине 17 связи). Для этого по программе формируется управляющая информация (адрес, к которому необходимо обратиться, и команды управления), которая из микропроцессора 20 через вторую шину 18 связи, выходные ключи 26 поступает на первую шину 17 связи. Блок, адрес которого совпадает с адресом на первой шине 17 связи, оказывается выбранным в данный момент. Таким образом, осуществляется выбор преобразователей 13 и 24 коммутаторов 24, 30 и 31, распределителей 15, 35 и 36 и блока 16 связи с верхним уровнем управления. В результате обработки информации в микропроцессоре 20 по программе формируется информация для исполнительных механизмов,которая с выхода микропроцессора 20 поступает на вторую шину 18 связи, а с них - на выходные ключи 26, первую шину 17 связи и на входы распределителей 15, 35 и 36 дискрет.ных сигналов. В распределителе 36 информация запоминается, преобразуется в сигналы управления пускателями и соленоидами и выдается на них. Описанным образом система управления ГПА работает при пуске ГПА, поддержании установившегося режима работы и при плановом останове ГПА. Алгоритмы этих режимов представлены на фиг. 12 - 15. По алгоритму этапа предпускового обогрева (фиг. 12) пускатели включают подогреватели и вентиляторы в отсеке двигателя, а затем, когда в отсеке температура воздуха достигнет 10 - 20° С, переходят в автоматический режим, периодически включаясь и отключаясь,-поддерживая эту температуру, Затем по программе происходит ступенчатый разогрев масла в маслобаке до температуры +5° С. Для этого соответствующий пускатель периодически включает электроподогреватель маслобака. При достижении температуры масла 0° С распределитель 36 вырабатывает сигнал управления пускателем, включающим пусковой маслонасос смазки, и происходит периодическая прокачка маслопроводов агрегата. На этапе горячего резерва по алгоритму этого режима (фиг. 13) соответствующие пускатели включают электроподогреватель масла в маслобаке, который доводит и поддерживает температуру масла в маслобаке в диапазоне 26 - 30° С. При достижении Тмасла 20° С и появлении заданного давления в системе смазки (1,3 кг/см2) включается пусковой маслонасос

уплотнения в импульсном режиме (периодически включается и отключается).

По алгоритму пуска ГПА (фиг. 14) при приходе в схему управления ГПА команды

Пуск с цехового (верхнего) уровня управления вначале происходит проверка всех предпусковых условий, затем включается программный тридцатиминутный таймер контроля выполнения последовательности

0 пуска. Затем соответствующие пускатели и соленоиды включают пусковой маслонасос смазки, открываются и закрываются соответствующие краны обвязки нагнетателе, осуществляется продувка нагнетателя,

5 формируется сигнал рабочее положение кранов турбодетандером осуществляется раскрутка ротора электродвигателя от тур- бодетандера до скорости 750 об/мин, пускатель включает главный масляный

0 выключатель, отключает пусковые системы обогрева масла, при выводе двигателя на синхронный режим работы формируется сигнал, по которому происходит отключение тридцатиминутного таймера контроля

5 выполнения последовательности пуска, пускатели отключают пусковой насос смазки и пусковой насос уплотнения, затем подается команда на открытие входного направляющего аппарата нагнетателя, агрегат под0 ключается к цеховой системе. На этом алгоритм автоматического пуска завершается. Агрегат находится в работе. Этап уста- новившегося режима характеризуется поддержанием режима работы ГПА. На этом

5 этапе не происходит никаких изменений в состоянии пускатедей и соленоидов, управляющих работой двигателя и крановой обвязки. Алгоритм останова ГПА (фиг. 15) запускается при приходе в схему управле0 ния ГПА команды Останов с цехового (верхнего) уровня управления, либо запускается автоматически при появлении любого аварийного сигнала (аварийный останов агрегата). При этом подуправлени5 ем блока обработки информации соответствующие пускатели и соленоиды одновременно подают команды на отключение главного электродвигателя, муфты тур- бодетандера, на закрытие соответствующих

0 кранов vi входного направляющего аппарата, на включение пускового маслонасоса смазки и пускового маслонасоса уплотнения, происходит стравливание газа из контура нагнетателя. При давлении газа в

5 контуре нагн етателя менее заданного (1 кг/см ) происходит отключение пускового маслонасоса уплотнения. Затем при плановом останове идет цикл охлаждения агрегата. В рассмотренном первом режиме оаботы схемы управления ГПА(лодупраелением блока обработки) предусмотрен ряд мер для повышения ее надежности, сокращения числа пропуска возможных аварийных ситуаций, возникающих в управлении агрегатом, а также сокращения 5 выдачи ложных команд на7 исполнительные механизмы.

С этой целью выделена специальная группа дискретных сигналов, поступающих с датчиков, которые характеризуют аварий- 10 ную ситуацию ГПА и участвуют в алгоритме аварийного останова. В состав схемы управления введена аппаратурная и программная избыточность по основным блокам управления, причем в зависимости от вы- 15 полняемых функций и надежностных характеристик блоков применяется их дублирование или троирование. 8 исходном состоянии один блок 19 или 41 обработки является рабочим, при этом его входные и 20 выходные ключи 25 и 26 (46 и 47) подключены к первой шине 17 связи, а второй находится в горячем резерве (в этом случае его работа осуществляется в режиме динамического останова, в котором осуществляется 25 его самоконтроль), Блок 23 (45) контроля блоков 19 (41) обработки периодически осуществляет проверку их работоспособности. В случае обнаружения неисправности в рабочем блоке 19 (41) обработки его блок 23 30 или 45 контроля посылает сигнал неисправности в блок 39 управления переключением шин связи, который отключает входные и выходные ключи 25 (46) и 26 (47) рабочего блока 19 (41) от первой шины 17 связи и 35 посылает сигнал прерывания в микропроцессор 20 или 42 резервного блока 19 или 41 обработки информации. По этому сигналу резервный блок 19 или 41 подключает свои входные и выходные ключи 25 (46) и 26 40 (47) к первой шине 17 связи и берет на себя функции управления ГПА. Для повышения надежности аналоговой части использовано три блока 12, 32 и 33 нормализации и сигнализации и два аналого-цифровых пре- 45 образователя 13 и 34. Так сигналы с группы 11 датчиков аналоговых сигналов (датчики 48 температуры подшипников, датчики 49, температуры воздуха в отсеках, датчики 50 температуры масла) поступают на вход ера- 50 зу трех блоков 12, 32 и 33 нормализации и сигнализации, которые работают параллельно. На выходе блоков 12,32 и 33 нормализации осуществляется мажорирование этого сигнала. С выходов блоков 12, 32 и 33 55 нормализации сигналы поступают на вход двух аналого-цифровых преобразователей 13 и 34. Один находится в рабочем состоянии, а второй в горячем резерве. Преобразователь 13 (34) охвачен программным

контролем. Для этого по программе на вход преобразователя подключаются сигналы контрольных точек и определяются на выходе их двоичные эквиваленты. В qлyчae обнаружения неисправности в работе рабочего преобразователя 13 блок 19 или 41 обработки информации выставляет на первую шину 17 связи код адреса резервного преобразователя 34 и включает его в работу вместо неисправного рабочего преобразователя 13. Дискретные сигналы с второй группы 28 дискретных датчиков (датчики 51 давления масла, датчики 52 перепада давления масло - газ, датчики 53 помпажа, датчики 54 осевого сдвига, датчики 55 вибрации) поступают на соответствующие входы двух коммутаторов 30 и 31 дискретных сигналов. Коммутаторы 30 и 31 опрашиваются блоком 19 (41) обработки по очереди и информация с соответствующих выходов коммутаторов 30 и 31 поступает в микропроцессор 20 (42) блока 19 (41) обработки. Неисправность коммутаторов 30 и 31 определяется микропроцессором 20 (42) алгоритмически. При исправной цепи датчик - выход коммутатора 30 (31) с соответствующих выходов обоих коммутаторов 30 и 31 будет сниматься одинаковая информация. Эта информация воспринимается как истинная и микропроцессор 20 (42) по программе начинает ее обработку. Случай снятия несовпадающей информации с выходов обоих коммутаторов 30 и 31 говорит о том, что один из них неисправен. Эта информация считается ложной, она не поступает в обработку, а микропроцес- сор20(42) вырабатывает сигнал неисправности коммутаторов 30 и 31 Таким образом, введение коммутаторов 30 и 31 в схему управления агрегатом позволяет исключить обработку ложных сигналов, участвующих в алгоритме аварийного останова.

Работа отказоустойчивой системы управления алгоритмом в режиме II осуществляется следующим образом.

Режим II введен для повышения надежности выходного узла схемы управления агрегатом, а следовательно, сокращения выдачи ложных команд управления на исполнительные механизмы. Для повышения надежности выходного узла системы управления агрегатом во-первых, в алгоритме работы агрегата содержится режим экстренного останова (алгоритм экстренного останова такой же, как и обычный плановый останов (фиг. 15), но он аппаратно выполнен по-другому). Во-вторых, выделена специальная группа входных ответственных параметров определяемых второй группой 28 дискретных датчиков (датчики 51 давления масла, датчики 52 перепада давления маело - газ, датчики 53 помпажа, датчики 54 осевого сдвига, датчики 55 вибрации), участвующих в режиме экстренного останова, а также группа команд управления, способная заблокировать управляющие воздействия, мешающие выполнению режима экстренного останова. В третьих, система управления агрегатом содержит блок 29 экстренного останова, распределители 15 и 35 дискретных сигналов, блок 37 двух входных схем ИЛИ, блок 38 двухвходовых схем И. Выходная информация с первого распределителя 15 представляет собой команды управления основного действия для алгоритмов управления агрегатом (управление пускателем, открытие или закрытие кранов), и команды с его выходов не мешают проведению режима экстренного останова. На втором распределителе 35 сгруппированы команды управления агрегатом, не участвующие в режиме экстренного останова и даже способные каким-то образом помешать режиму экстренного останова, по своему действию они противоположны командам, снимаемым с выходов распределителя 15. Так если по алгоритму работы надо сформировать команду на открытие, например, крана системы 5, то она снимается с выходов распределителя 15, а команда на закрытие этого же крана системы 5, если его закрытие будет мешать осуществить экстренный останов агрегата, снимается с выходов распределителя 35. При работе агрегата команды, относящиеся к одному органу управления агрегатом (кран, пускатель), снимаемые с распределителей 15 и 35 разнесены по времени (т. е. одновременно ка один и тот же кран не может подаваться команда на его открытие и его закрытие). Команды управления с выходов распределителя 15, которые не способны помешать проведению режима экстренного останова, поступают на первые входы элементов ИЛИ блока 37 схем ИЛИ, а с их выходов - на управление исполнительными механизмами. Для повышения надежности системы управления агрегатом предусмотрен режим экстренного останова. Этот режим в управлении агрегатом является резервным и осуществляется не под управлением блока 19 (41) обработки информации, как в первом режиме работы системы управления агрегатом, а выполняется специальным блоком 29 экстренного останова. Блок 29 осуществляет экстренный останов агрегата в том случае, если откажет основная часть оборудования, участвующая в первом основно м режиме (блоки 19 и 41 обработки информации, коммутаторы 24, 30 и 31 дискретных сигналов, распределители

15 35 и 36 дискретны сигналов) и при появлении аварийного сиг нала во второй руп- пе. В этом случае останов агрегата осуществит блок 29 экстренного останова.

Для этого сигналы с второй группы 28 дискретных датчиков поступают на вхопы кроме двух коммутаторов 30 и 31 напрямую ни входы блока 29 экстренного останова Б ток 29 экстренного останова логически ачапи0 зирует входную информацию и выявляв1 аварийную ситуацию, в результате которой вырабатываются на выходе блока 29 команды управления испол, ц-ельнмми м хьниз мами, которые осуществляют останов

Г агрегата по алгоритму (фиг. 15). Ча выходе блока 29 экстренно о останова рырабтгива ются две группы упразляюимх команд. Первая группа команд представляет собой команды на выполнение оснозного деист 0 вия по алгоритму ос. агрегата (K ir 15). Эта группа команд поступает - а вторые- входы схем ИЛИ блока 37, а с их ьыходов на управление исполнительными ме анмзмз- ми, т. е. эта группа команд по действию на

5 исполнительные механизмы зчсивзленша командам, снимаемым с первого распределителя 15. Вторая группа команд упра-че- ния с выходов блока 29 экстренного останова представляет собой команды зз0 прета. Эти команды осуществляю1 запрет выдачи ложных команд управления с выходов второго распределителя 35, способных каким-то образом помешать проведению режима экстренного останова В оежчме

5 экстренного останова команды, сфуиппрс ванные на втором раепоечелые. е 35, не участвуют. Для исключения их ложной выда чи на исполнительные механизмы в экстренного останова (это может произойти

0 при появлении неиспоавчостей распределителе 35) вводятся сигнапы запрета в их цепь выдачи, снимаемые с выходов блока 29 экстренного останова. Для этого команды запрета с выходов блока 29 экстренного ос5 танова поступают на вторые входы схем И блока 38 схем И и запрещают команды (в случае их ложного появления в режиме экстренного останова) с выходов второго распределителя 35. Апларатурно блок 29

0 экстренного останова очень прост и имеет высокие надежностные характеристики, что позволяет значительно уменьшить вероятность выдачи ложных команд управления на исполнительные механизмы и повысить

5 надежностные.характеристики схемы в целом.

Таким образом, наличие незначительной аппаратурной и программной избыточности в системе управления агрегатом в первом основном режиме (под управлением

олока обработки), а также наличие второго режима - экстренного останова позволяет исключить обработку ложной информации, вносящейся к особо важным параметрам, уменьшить вероятность выдачи ложных ко- манд управления на исполнительные механизмы, сократить число пропусков возможных аварийных ситуаций и повысить надежностные характеристики системы управления агрегатом в целом,

Формула изобретения Отказоустойчивая система управления газоперекачивающим агрегатом, имеющим размещенные в блок-боксе приводной электродвигатель, редуктор, нагнетатель с эегулируемым входным направляющим аппаратом, систему обогрева и вентиляции .злекфодвигателя и маслосисгему, содержащая исполнительные механизмы, группу аналоговых датчиков, первый блок нормализации и сигнализации, первый многоканальный аналого-цифровой преобразователь, первую группу дискретных датчиков, первый распределитель дискрет- ных сигналов, блок связи с верхним уровнем управления, первую и вторую шины связи первый блок обработки информации, включающий микропроцессор, блок оперативной памяти, блок постоянной памят и блок контроля, подключенные своими входами и выходами к второй шине связи, 4 первый коммутатор дискретных сигналов, группа аналоговых датчиков выходами подключена ч входам первого блока нормализации и сиг- нагчзаиии, выходы которого подключены к входам первого многоканального аналого- к фровию преобразователя, управляющий и сыхэд которого подключены к первой ici/ihe сзязи, первая группа дискретных цат- чиков выходами подключена к входам первого коммутатора дискретных сигналов, управляющий вход и выход которою подключены к первом шине связи, первый рас- поеделу.тель дискре.ных сигналов подклю- чей управляющим и информационным вхо- i3M i к первой шине связи, 5пок связи с верхний уровнем управления подключен управляющим входом и информационными входами и выходом к первой шине связи, о - чающаяся тем, что, с целью повышения надежное™, первый блокобрабожи информации выполнен с дополнительными вход- ьым и выходным ключами, а система допо,1НИ1вльно содержит регулятор темпе- рэтуры /)3олировс)нного отсека автоматики, ьнорую группу дискретных датчиков, блок экстренного останова второй и тре гий коммутаторы дискретпых сигналов, второй и третий блоки нормализации и сигнализации, второй многоканальный аналого-цифровой преобразователь, второй ч третий распредепи ели дискретных сишзлов, блок двухвходовых схем ИЛИ, блок двухеходо- вых схем И, блок управления переключением шин связи, третью шину связи и второй бпок -бработ л шформэрм1/ г по нечнмй

Е) ВТОРОГО M 1KpmrjOJ,eCC Jp - BlUpOiO

блока операт чвиой папят в ripj(ri б/юкс.

ПОСТГЯННОЙ HdnSi 1/1, ВТС|ЮГП иКЯ ОПТрС- ЛЯ ЗТОРЫХ ВХСДНОГО I Bi- /OI Ci С 1 ЛЮЧ°Й,

L ооой и третий омг т--. ,oiv , д.ссреткь.х сыгнс лов подключены входами Ь1ходз,ч атьрой груш дискретных иб а вь°хп дами и управляюши Л /1 входами - v первой ши е - вя:,л , ооой и . Оло и |ц na;, схода подчл о е HLI к Оупы d4Ј;iO ои- х .лтчиког г еьходоп 1 к входам первого вгпрог i ноюканальн ых аналоги-.фртоьк ггреоб- рс ттпа гелей, угк вляюг ий в хзд и го- сгед .его подключены к первой ш-/;не бюк Э1чстремного осгамова вхооам /. подключен к выходам Biopon группы дискрег- h,ix датчиков а вы - к первь м входам схем ИЛИ cxei l/ блоков лвухзхо- довых схе. ИЛИ « и соотзе.ственно выхо- дч которых подключены к исполнительна и ,Ьу,.- лзма11 пэосьи/ распоедели re; ь циск- рэт ных сигнале выходами подкг-ючзг. квто- ро(гч входам схем ИЛИ блока дв /хвходовых схем ИЛИ, вiосой распоеаелитеть дискретных сигналов управляющим и информаци- OiihbiriH входами подключен к первой шине связи, а выходами - к вторым входам схем И блока двухвходовых cxei/ И, .ретий распредели i ель дискретны сигналов управля- , и ичформаи мсн н ын в/одэми подключен к первой шине связи э выходами- к мсполпчельным механизмам, второй макропроцессор, второй блок оперативной памяти, второй блок постоянной памяти и второй блок контроля подключены своими входами и выходами к фетьей шине связи, вторые выходы первого и второго микропроцессоров подключены к вторым входам пеового и второго блоков контроля соответственно, выходы коюрых подключены соответственно к первому и второму входам блока управления перекачиванием шин связи, первый и второй выходы которого подключены к вторым входам соответственно первого и второго микропроцессоров, третьи вход и выход - к второй шине связи, четвертые вход и выход - к третьей шине связи, а пятый и шестой выходы - к управляющим входам соответственно первых входного и выходного ключей и вторых входного и выходного ключей входы первого и второго входных ключей подключены к первой шине связи, а их выходы - к второй и третьей шинам связи соответственно, входы первого и второго выходных ключей подключены соответственно к второй и третьей. шинам связи, а их выход - к первой шине связи.

| название | год | авторы | номер документа |

|---|---|---|---|

| Система регулирования газоперекачивающих агрегатов | 1984 |

|

SU1249199A1 |

| Частотноуправляемый электропривод переменного тока | 1982 |

|

SU1086536A1 |

| АВТОМАТИЗИРОВАННАЯ РЕЗЕРВИРОВАННАЯ СИСТЕМА УПРАВЛЕНИЯ ЗАПРАВКОЙ КРИОГЕННОГО РАЗГОННОГО БЛОКА | 1995 |

|

RU2084011C1 |

| Многоканальное устройство для регистрации информации | 1984 |

|

SU1236452A1 |

| АВТОМАТИЗИРОВАННАЯ СИСТЕМА КОНТРОЛЯ ЭЛЕКТРОАГРЕГАТОВ КОСМИЧЕСКИХ АППАРАТОВ | 2009 |

|

RU2402799C1 |

| МИКРОПРОЦЕССОР ВВОДА-ВЫВОДА ИНФОРМАЦИИ | 1992 |

|

RU2042182C1 |

| СПОСОБ АВТОМАТИЧЕСКОГО УПРАВЛЕНИЯ АГРЕГАТОМ | 2001 |

|

RU2213889C2 |

| Многоканальное регистрирующее устройство | 1988 |

|

SU1698899A1 |

| УСТРОЙСТВО КОНТРОЛЯ ПАРАМЕТРОВ | 1996 |

|

RU2106679C1 |

| СИСТЕМА АВТОМАТИЧЕСКОГО УПРАВЛЕНИЯ ГАЗОПЕРЕКАЧИВАЮЩИМ АГРЕГАТОМ "КВАНТ-Р" | 2017 |

|

RU2660216C1 |

Изобретение относится к системам управления газоперекачивающими агрегатами, входящими в состав компрессорных станций магистральных газопроводов, и позволяет повысить надежность газоперекачивающих агрегатов. Под управлением микропроцессора 20 или 42 блоков 19 или 41 обработки информации производится опрос многоканальных аналого-цифровых

И

Фиг. 2

Сигнал

неисправности

-(сн)

Фие.З

Speo №Щ.

ъ 51 Г

ГбЛ Y

гй 1.

Xi .

Код адреса

ь+5В

§L

МР -,-И 6Л«.

Л&« 2Јли. ЬЛц

Прерыбание Z

(начальный пуск микропроцессора)

Hav. пуск

I

j

ffs .

Фьг,б

QJ

I

Ci

$

Фиг. 5

Измерительной сигнал

Offffbfj ддтчика

CZ

Cue/tost отклонения

Уставка сигнализации

Аналоговые сигналы г

Код адреса Код адреса средства средства

Фиг. 7

Код адреса средства

Команда,, Сопродож- дения

Фие.8

Ъ

С)

4

С У

включение Ъентилятороб 6 отеке двигателя

Включение подоеребателеи в отсеке дбигателя

Включение nooowe- Во/лелей масла о маслобаке

Отключение nocv- ереВателеи масла Л мастйаке

H&fli

Ј Конец

Г Начало

Включение подогревателей масла. 6 маслобаке до -ЗО С

Включение пусноОого маслонасоса уплотнения

нет

Отключение, пускового маслонасоса уплотнения

Т

( Конец j Фиг.13

(Команда )

j Включение программного 5Q-минутного таймера

Включение пускового масло- насоса смазки.

Открытие и закрытие соответствующих кранов на г не та теля

1

юацока нагнетателя

Формирование си в нала Рабочее положение кранов

Раскрутка дбигателя до V о5/мин

Нет

Включение глоВного масляного быключателя откльоче- ане пусковых систем ооогреба мама

, иг нал

Отключение 30-ми душного тайнерс

г

Да

Отклю чение 30- минут - пого таймера

1

Отключение пускового насоса смазки и пускового насоса иплотненил

I

Открытие Входного напр ад- ляющего аппарата нагнетателя

1

( Агрегат 6 работе

I

Отключение главного злект- родйигателя, муфты турбо- детондера

L

Закрытие направляющего аппарата, соотдетстдую- щих кроной

I

Включение пускового масло - насоса смазки, пускового мослонасоса уплотнения

Е

Стравливание газа из контура, нагнетателя

Отключение пускового маслонасоса уплотнения

С

±

Охлаждение агрегата

Нет

}

| Патент США № 4604701, кл | |||

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

Авторы

Даты

1991-02-23—Публикация

1988-08-30—Подача