fe

| название | год | авторы | номер документа |

|---|---|---|---|

| Установка для резки рулонного материала | 1988 |

|

SU1701519A1 |

| СТОЛ ДЛЯ РЕЗКИ ТКАНЫХ И НЕТКАНЫХ МАТЕРИАЛОВ | 2024 |

|

RU2827234C1 |

| Устройство для отрезки текстильного материала при его настилании | 1986 |

|

SU1359235A1 |

| Дисковые ножницы для резки листов | 1979 |

|

SU814599A1 |

| ДИСКОВЫЕ НОЖНИЦЫ ДЛЯ РЕЗКИ ЛИСТОВОГО МЕТАЛЛА | 2002 |

|

RU2228821C2 |

| АВТОМАТ ДЛЯ РЕЗКИ РУЛОННОЙ БУМАГИ И СПОСОБ НАСТРОЙКИ ЕГО МЕХАНИЗМА РЕЗАНИЯ | 2000 |

|

RU2160669C1 |

| Способ изготовления марлевых бинтов и агрегат для его осуществления | 1990 |

|

SU1772064A1 |

| Устройство для раскроя листового материала | 1974 |

|

SU511226A1 |

| Устройство для обрезки концов настила | 1935 |

|

SU50523A1 |

| Однодисковые ножницы | 1978 |

|

SU764876A1 |

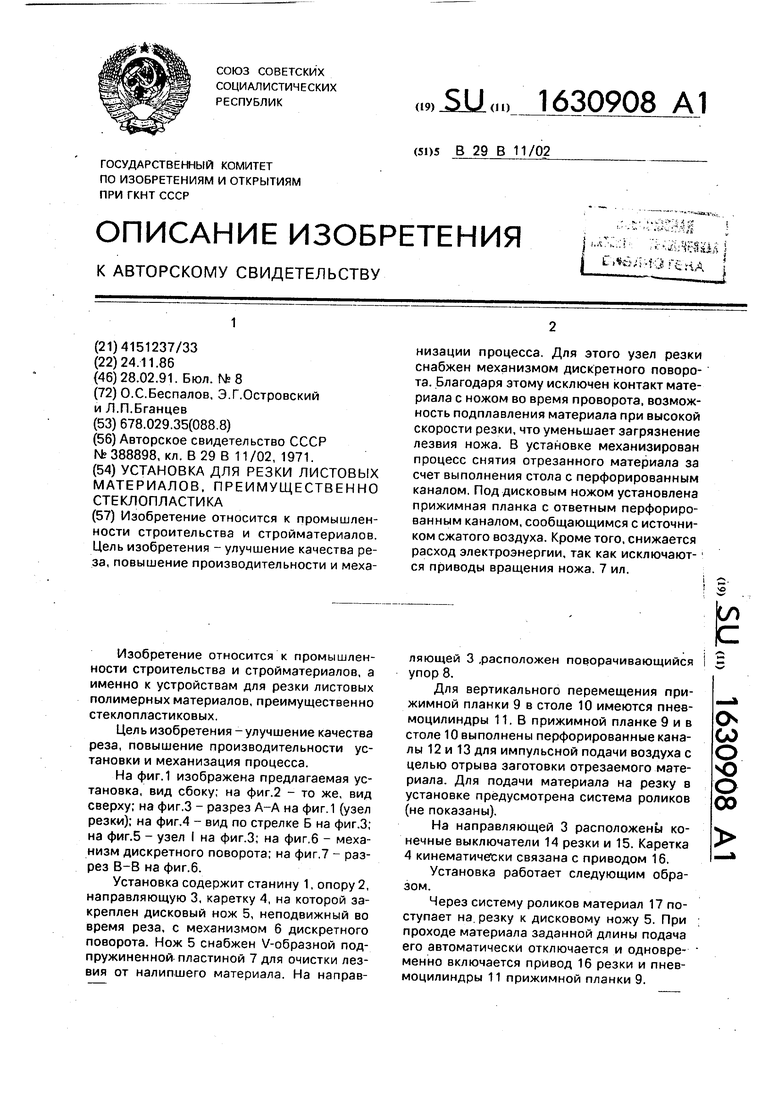

Изобретение относится к промышленности строительства и стройматериалов. Цель изобретения - улучшение качества реза, повышение производительности и механизации процесса. Для этого узел резки снабжен механизмом дискретного поворота. Благодаря этому исключен контакт материала с ножом во время проворота, возможность подплавления материала при высокой скорости резки, что уменьшает загрязнение лезвия ножа. В установке механизирован процесс снятия отрезанного материала за счет выполнения стола с перфорированным каналом. Под дисковым ножом установлена прижимная планка с ответным перфорированным каналом, сообщающимся с источником сжатого воздуха. Кроме того, снижается расход электроэнергии, так как исключают- ся приводы вращения ножа. 7 ил.

Изобретение относится к промышленности строительства и стройматериалов, а именно к устройствам для резки листовых полимерных материалов, преимущественно стеклопластиковых.

Цель изобретения -улучшение качества реза, повышение производительности установки и механизация процесса.

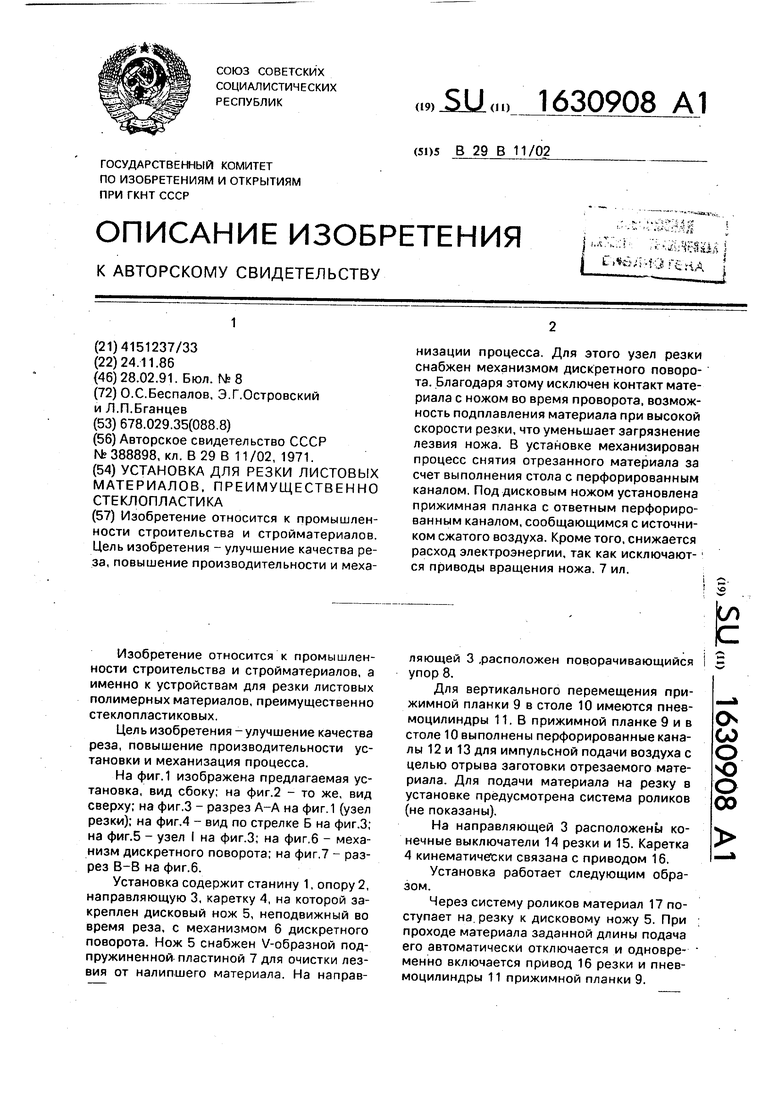

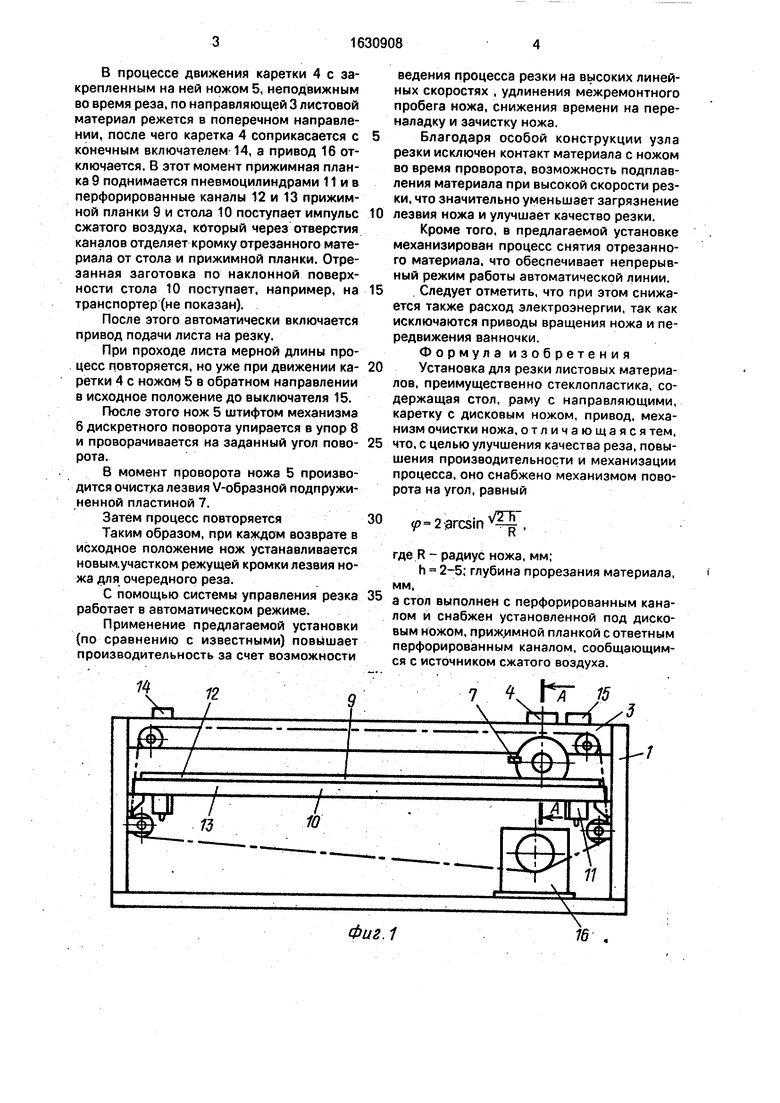

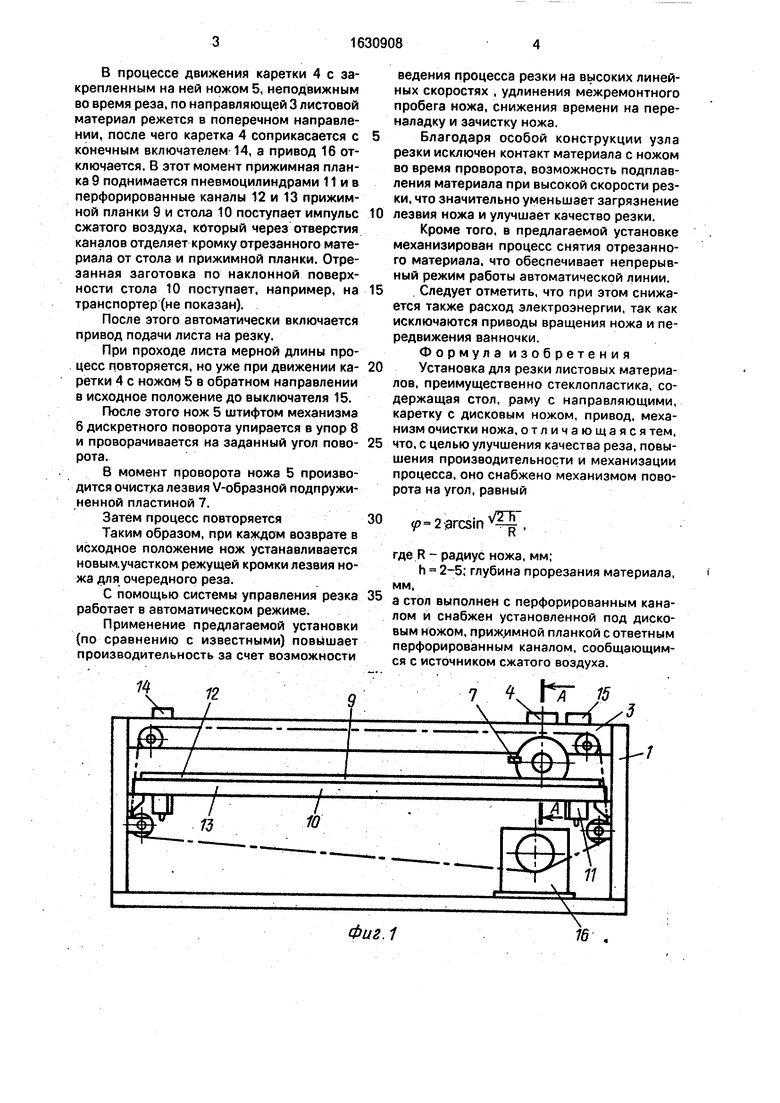

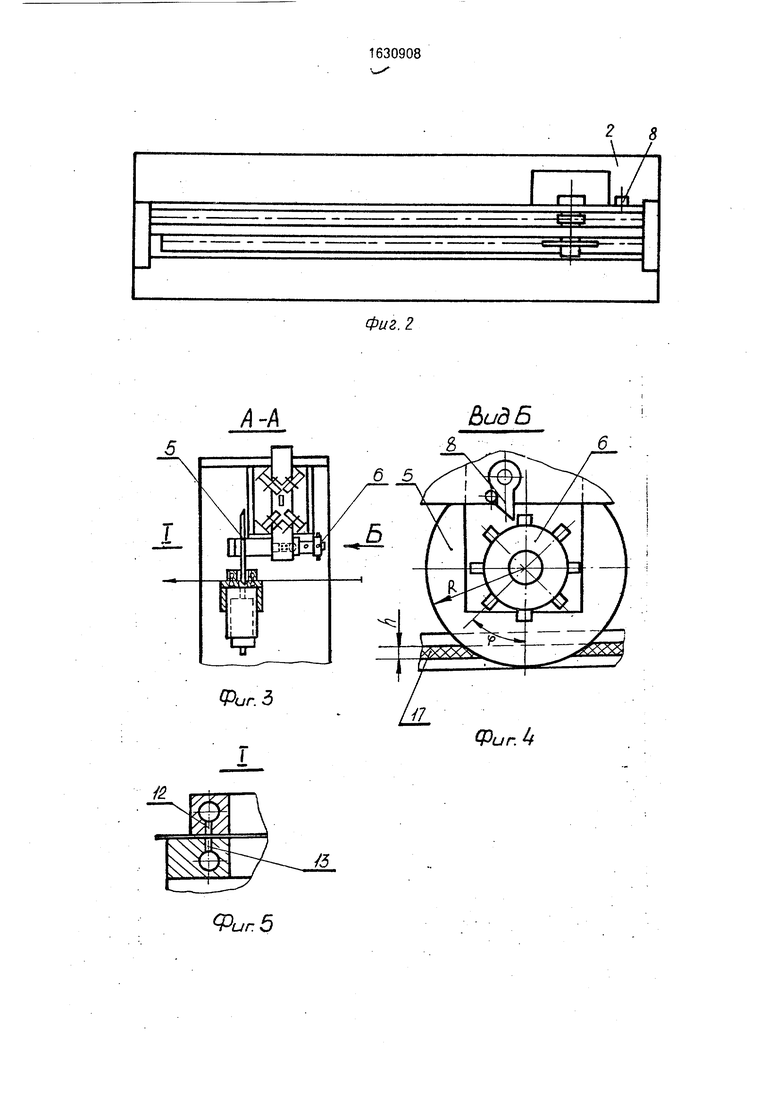

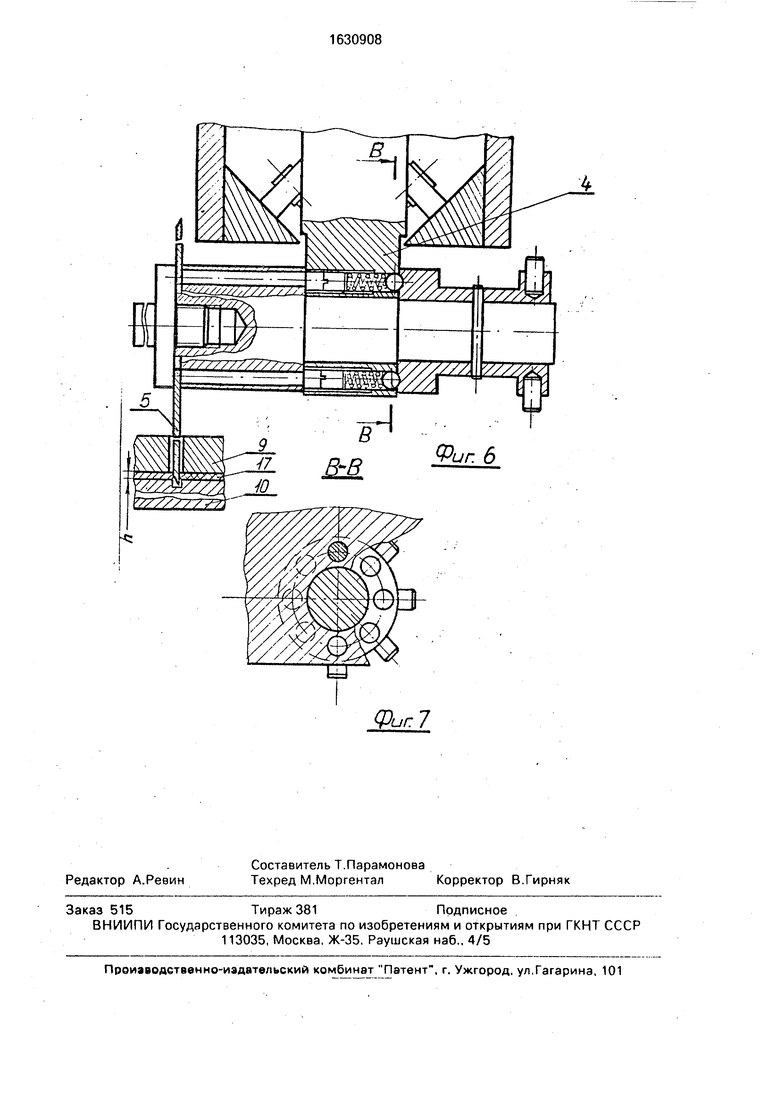

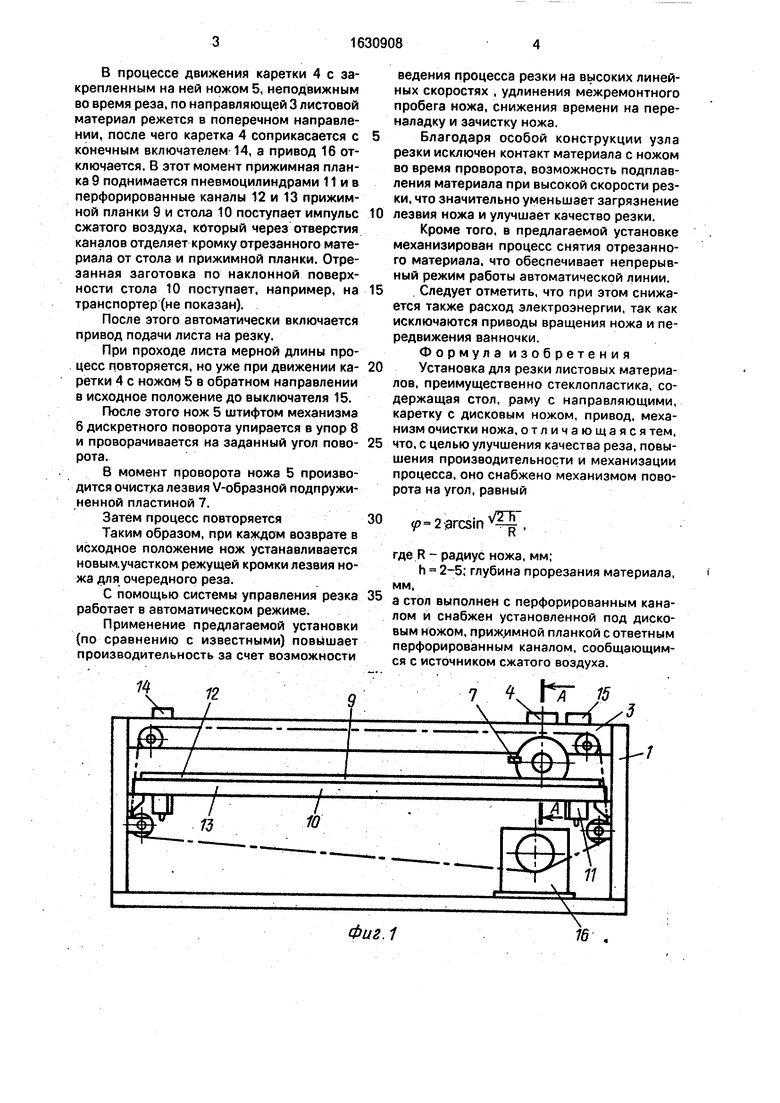

На фиг.1 изображена предлагаемая установка, вид сбоку; на фиг.2 - то же, вид сверху; на фиг.З - разрез А-А на фиг.1 (узел резки); на фиг.4 - вид по стрелке Б на фиг.З; на фиг.5 - узел I на фиг.З; на фиг.6 - механизм дискретного поворота; на фиг.7 - разрез В-В на фиг.6.

Установка содержит станину 1, опору 2, направляющую 3, каретку 4, на которой закреплен дисковый нож 5, неподвижный во время реза, с механизмом 6 дискретного поворота. Нож 5 снабжен V-образной подпружиненной пластиной 7 для очистки лезвия от налипшего материала. На направляющей 3 .расположен поворачивающийся упор 8.

Для вертикального перемещения прижимной планки 9 в столе 10 имеются пнев- моцилиндры 11. В прижимной планке 9 и в столе 10 выполнены перфорированные каналы 12 и 13 для импульсной подачи воздуха с целью отрыва заготовки отрезаемого материала. Для подачи материала на резку в установке предусмотрена система роликов (не показаны).

На направляющей 3 расположены конечные выключатели 14 резки и 15. Каретка 4 кинематически связана с приводом 16,

Установка работает следующим образом.

Через систему роликов материал 17 поступает на резку к дисковому ножу 5. При проходе материала заданной длины подача его автоматически отключается и одновременно включается привод 16 резки и пнев- моцилиндры 11 прижимной планки 9.

О

GO

о

Ч)

о

00

В процессе движения каретки 4 с закрепленным на ней ножом 5, неподвижным во время реза, по направляющей 3 листовой материал режется в поперечном направлении, после чего каретка 4 соприкасается с конечным включателем 14, а привод 16 отключается. В этот момент прижимная планка 9 поднимается пневмоцилиндрами 11 и в перфорированные каналы 12 и 13 прижимной планки 9 и стола 10 поступает импульс сжатого воздуха, который через отверстия каналов отделяет кромку отрезанного материала от стола и прижимной планки. Отрезанная заготовка по наклонной поверхности стола 10 поступает, например, на транспортер (не показан).

После этого автоматически включается привод подачи листа на резку.

При проходе листа мерной длины процесс повторяется, но уже при движении ка- ретки 4 с ножом 5 в обратном направлении в исходное положение до выключателя 15.

После этого нож 5 штифтом механизма 6 дискретного поворота упирается в упор 8 и проворачивается на заданный угол пово- рота.

В момент проворота ножа 5 производится очистка лезвия V-образной подпружиненной пластиной 7.

Затем процесс повторяется

Таким образом, при каждом возврате в исходное положение нож устанавливается новым.участком режущей кромки лезвия ножа для очередного реза.

С помощью системы управления резка работает в автоматическом режиме.

Применение предлагаемой установки (по сравнению с известными) повышает производительность за счет возможности

ведения процесса резки на высоких линейных скоростях , удлинения межремонтного пробега ножа, снижения времени на переналадку и зачистку ножа.

Благодаря особой конструкции узла резки исключен контакт материала с ножом во время проворота, возможность подплав- ления материала при высокой скорости резки, что значительно уменьшает загрязнение лезвия ножа и улучшает качество резки.

Кроме того, в предлагаемой установке механизирован процесс снятия отрезанного материала, что обеспечивает непрерывный режим работы автоматической линии.

Следует отметить, что при этом снижается также расход электроэнергии, так как исключаются приводы вращения ножа и передвижения ванночки.

Формула изобретения

Установка для резки листовых материалов, преимущественно стеклопластика, содержащая стол, раму с направляющими, каретку с дисковым ножом, привод, механизм очистки ножа, отличающаяся тем. что, с целью улучшения качества реза, повышения производительности и механизации процесса, оно снабжено механизмом поворота на угол, равный

2агсз п -,

где R - радиус ножа, мм;

h 2-5; глубина прорезания материала, мм,

а стол выполнен с перфорированным каналом и снабжен установленной под дисковым ножом, прижимной планкой с ответным перфорированным каналом, сообщающимся с источником сжатого воздуха.

vi/

-;

Фиг. 1

Фиг.З

Фиг 5

Фиг. 2

вид Б

ФигЛ

Фиг 7

| 0 |

|

SU388898A1 | |

| Солесос | 1922 |

|

SU29A1 |

Авторы

Даты

1991-02-28—Публикация

1986-11-24—Подача