Изобретение относится к способам получения плоских изделий в технологии электронной техники, имеющих сложную структуру, методом гальванопластики, например, таких как камерообразующие пластины струйных печатающих головок.

Оно может быть использовано в приборостроении и радиотехнической промышленности.

Известен способ получения матрицы для гальванопластического изготовления изделий с рельефной поверхностью, согласно которому рельеф создают наложением на матрицу полимерной пленки с рельефной поверхностью с последующим ее вакуумированием и нанесением токопроводящего слоя.

Недостаток способа - невозможность создания заданного прецизионного рельефа, так как рельеф определяется структурой полимерной пленки и не может быть изменен.

Известен способ, согласно которому на стеклянной металлизированной подложке фотолитографически и травлением создается металлизированный рисунок, металлизированная сторона подложки покрывается несколькими слоями фоторезиста. Негативный фоторезист засвечивают через подложку, служащую в качестве маски.

Недостаток способа - невозможность создания заданного разнотолщинного рельефа.

Наиболее близким к предлагаемому решению будет способ, который состоит в следующем: на обезжиренную и декапированную металлическую подложку наносят слой фоторезиста. Для повышения толщины формообразующей поверхности матрицы на слой фоторезиста перед облучением наносят слой фотополимеризующейся композиции на основе полимеризационноспособных олигомеров, включающих те же функциональные группы, что и фоторезист, и после проявления дополнительно проводят облучение тем же источником в течение 10-20 мин. Соотношение толщин слоев фоторезиста и фотополимера составляет от 1:20 до 1:25.

Недостатком этого известного способа, близкого по технической сущности данному решению, является отсутствие возможности создать разновысокие фотополимерные структуры на подложке.

Цель предлагаемого решения - получение прецизионных разнотолщинных структур. Сущность предлагаемого способа изготовления матриц для гальванопластического формирования изделий с рельефной поверхностью заключается в следующем. На металлическое основание наносят последовательно два слоя фотополимеризующихся композиций (ФПК), отличающихся спектральной светочувствительностью. Составы ФПК подбирают таким образом, чтобы спектральная светочувствительность нижнего слоя была шире спектральной светочувствительности верхнего слоя. Авторами было найдено, что данное условие реализуется при использовании ФПК следующих составов (соотношение компонентов из расчета на смесь мономеров соответственно), мас.ч.:

Для нижнего слоя: Cополимер бутилметакрилат (БМА)-метакриловая кислота (МАК), содержащий 23% МАК 1,00 Олигоэфиракрилат (ОЭА) диметакрилаттри- этиленгликоль (ТГМ-3) 0,60-0,80 Фенантренхинон 0,015-0,025 Краситель фиолетовый кристаллический 0,008-0,012 Для верхнего слоя: Сополимер БМА-МАК (бутилметакрилатмета- криловая кислота), содержащий 23% МАК 1,00 Олигоэфиракрилат (ОЭА) диметакрилаттри- этиленгликоль (ТГМ-3) 1,00-1,20 изо-Бутиловый эфир бензоина 0,15-0,25 3,5-Ди-трет- бутилбензохинона-1,2 0,0013-0,0017 Родамин-Ж 0,008-0,012

Спектральная светочувствительность нижнего слоя находится в интервале 320-450 нм, тогда как верхнего слоя - в интервале только 320-380 нм.

Экспонирование сформированных слоев ФПК проводят в две стадии: сначала светом с длинами волн в области от 400 до 450 нм, выделяя G и Н - линии спектра излучения ртутных ламп (λ =436 и 405 нм), через фотошаблон с рисунком для нижнего слоя; затем светом с длинами волн в области от 320 до 450 нм, используя I, G и Н - линии спектра излучения ртутных ламп (λ =365, 436 и 405 нм) через фотошаблон с рисунком для верхнего слоя.

На первой стадии экспонирования формируется нужное рельефное изображение только в нижнем слое ФПК, на второй стадии - как в нижнем, так и верхнем слоях ФПК. После проявления на поверхности металлического основания остается защитный рисунок с разной высотой отдельных его элементов. Высота одних элементов соответствует толщине нижнего слоя ФПК, других - суммарной толщине обоих слоев. Предлагаемые составы ФПК позволяют варьировать толщины слоев в пределах 10-80 мкм.

Сопоставительный анализ с прототипом позволяет сделать вывод, что заявляемый способ отличается от известного использованием новых составов фотополимеризующихся композиций и новыми режимами экспонирования. Анализ известных способов изготовления матриц для гальванопластического формирования изделий показал, что предлагаемое сочетание признаков неизвестно для получения разнотолщинного рельефа. Таким образом, данное решение соответствует критериям изобретения "новизна" и "существенные отличия".

При приготовлении ФПК применяли следующие материалы: (МАК) метакриловая кислота ТУ 6-01-914-79 (БМА) бутилметакрилат ТУ 6-01-784-86 (ТГМ-3) диметакрилаттри- этиленгликоль ТУ 6-16-2010-82 Фенантренхинон ТУ 6-09-07-940-77 изо-Бутиловый эфир бензоина ТУ 6-14-319-83 Родамин Ж ТУ 6-09-2463-82 3,5-Ди-трет- бутилбензохинон-1,2 ТУ 6-14-482-84 Краситель фиолетовый кристаллический ТУ 6-09-1258-83 Спирт этиловый ГОСТ 5262-67

Синтез сополимера

Синтез сополимера БМА-МАК, содержащего 23% МАК, проводили по известной методике. Сополимер получают методом растворной полимеризации в этиловом спирте при температуре 78оС в присутствии агента передачи цепи полимеризации - децилмеркаптана. Готовили смесь: 77 мас.% БМА смешивали с 23 мас.% МАК. К полученной смеси добавляли равное по объему количество этилового спирта, а также децилмеркаптан и перекись бензоина в количестве 0,8 и 0,9 мас.% на смесь мономеров соответственно. Полученный раствор загружали в реактор и в атмосфере аргона прогревали раствор в течение 3 ч при 78оС (температура кипения спирта).

Полученный раствор использовали для приготовления растворов ФПК.

П р и м е р 1. Приготовление раствора ФПК для нижнего слоя.

К полученному раствору сополимера БМА-МАК в количестве 100 г при перемешивании добавляли олигоэфиракрилат (ОЭА) ТГМ-3 (диметакрилаттриэтиленгликоля), фенантренхинон и краситель фиолетовый кристаллический в количествах 60; 1,5 и 0,8 г соответственно.

Приготовление раствора ФПК для верхнего слоя.

К полученному раствору сополимера БМА-МАК в количестве 100 г при перемешивании добавляли ОЭА марки ТГМ-3; изо-бутиловый эфир бензоина; 3,5-ди-трет-бутилбензохинона-1,2 и родамин-Ж в количествах 100; 15; 0,13 и 0,8 г соответственно.

Получение защитного рисунка с разной высотой отдельных элементов.

Раствор ФПК, приготовленный для нижнего слоя, наносили методом центрифугирования на металлическое основание из нержавеющей стали 12х18Н10Т толщиной 1 мм и сушили при 50оС в течение 30 мин. Толщина сформированного слоя 30 мкм. Раствор ФПК, приготовленный для верхнего слоя, наносили методом центрифугирования на лавсан толщиной 30 мкм и сушили при 50оС в течение 30 мин. Толщина сформированного слоя 30 мкм. С помощью ламинатора (валика) лавсановую пленку с нанесенным слоем ФПК прикатывали на металлическое основание с нанесенным слоем ФПК таким образом, чтобы произошло сцепление обоих слоев ФПК (не должно быть защемленных пузырьков воздуха). Экспонирование проводили в две стадии светом ртутной лампы ДРК-120 сначала через фотошаблон с рисунком для нижнего слоя, через светофильтр ЖС-4 в течение 220 с, затем полным светом (без светофильтра) через фотошаблон с рисунком для верхнего слоя в течение 110 с. Интенсивность света падающего на поверхность фотошаблона составляла 1000 Вт/м2 (без светофильтра). После экспонирования удаляли лавсановую пленку и проявляли в 2%-ном растворе Na2CO3. После проявления на поверхности основания оставался защитный рисунок с разной высотой рельефа отдельных элементов - элементы, соответствующие пробельным участкам первого фотошаблона, имели высоту 30 мкм, а элементы, соответствующие пробельным участкам второго фотошаблона, имели высоту 60 мкм.

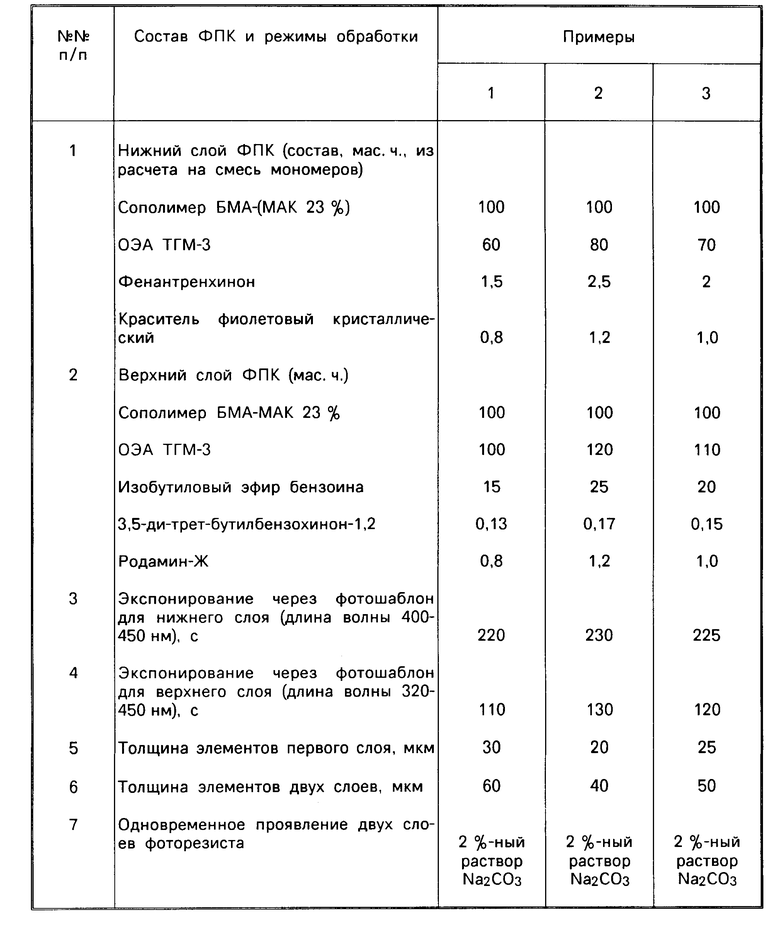

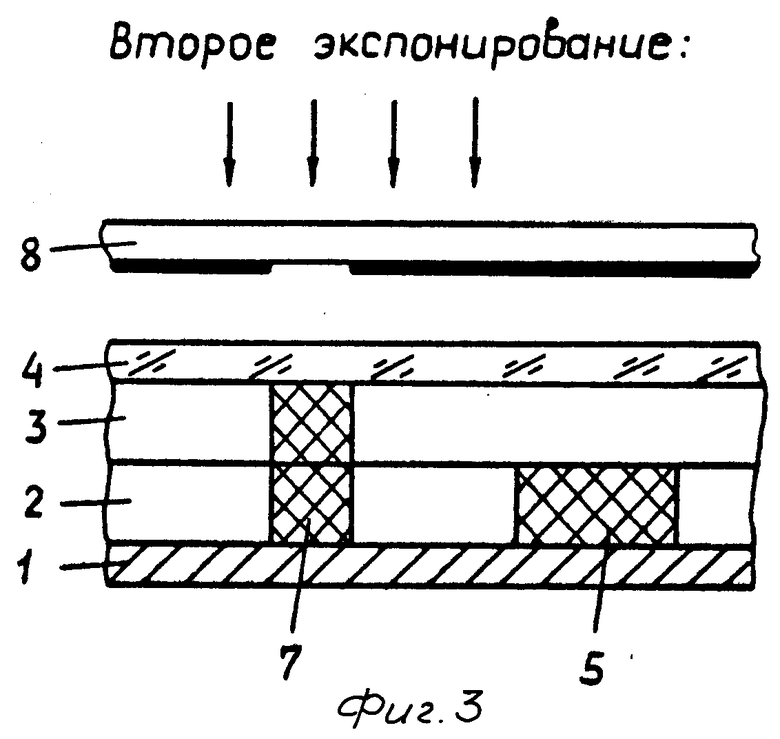

Остальные примеры проведены аналогично и сведены в таблицу.

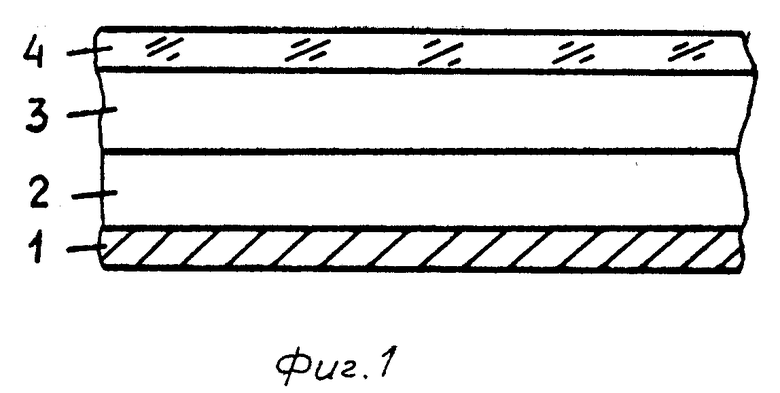

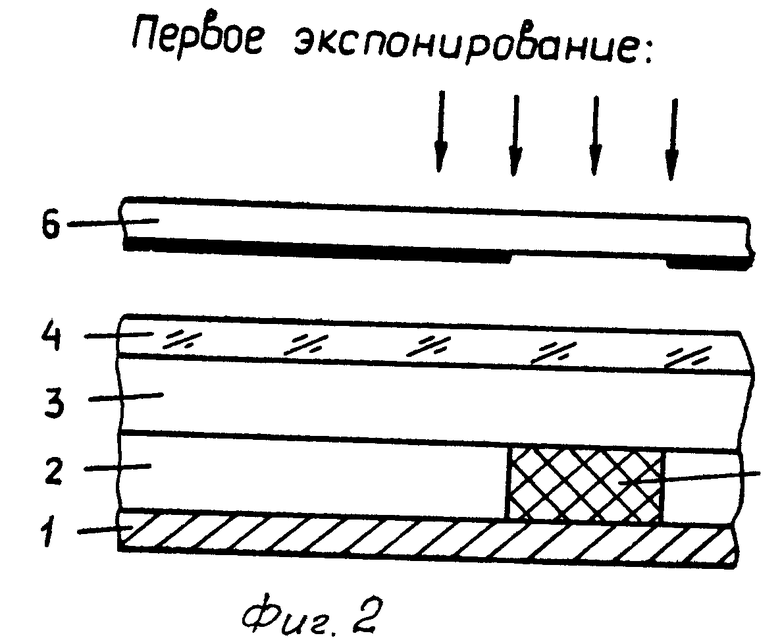

Сущность изобретения поясняется фиг.1-3.

Обозначение позиций на фигурах:

1 - металлическая подложка;

2 - нижний слой ФПК (спектральная светочувствительность 320-450 нм);

3 - верхний слой ФПК (спектральная светочувствительность 320-400 нм);

4 - лавсановая пленка;

5 - нижний заполимеризованный во время первого экспонирования слой ФПК;

6 - фотошаблон с рисунком для нижнего слоя ФПК (первое экспонирование);

7 - нижний и верхний слой ФПК заполимеризованные во время второго экспонирования;

8 - фотошаблон с рисунком для верхнего и нижнего слоев ФПК (2-е экспонирование).

Пределы компонентов ФПК определяются следующим:

сополимер БМА и МАК содержит 23% МАК. Он используется в качестве матричного полимера ФПК. Определяет не только подвижность реагентов ФПК, что существенно влияет на механизм фотохимических реакций, но и требования технологического процесса обработки материала в водных растворах и стойкость в электролитах гальванических ванн.

Соотношение между сополимером и олигомером (ТГМ-3) обусловлено возможностью создания оптимальной микрогетерогенной структуры слоя ФПК (после удаления растворителя). Уменьшение нижнего предела в верхнем и нижнем слоях приводит к потере светочувствительности, а увеличение - к повышенной текучести ФПК.

Изменение содержания ингибитора радикальной полимеризации (фенантренхинона для нижнего слоя и 3,5-ди-трет-бутилбензохинона-1,2 для верхнего слоя) менее нижнего предела приведет к сокращению срока хранения ФПК, а увеличение выше максимального приведет к падению светочувствительности.

Уменьшение содержания фотоинициатора (изо-бутиловый эфир бензоина) ниже указанных пределов приведет к потере светочувствительности, а увеличение за указанные пределы - выкристаллизовывается компонент.

Уменьшение содержания красителей (родамин-Ж и краситель фиолетовый кристаллический) меньше минимальных пределов приводит к получению малоконтрастного, трудно контролируемого рельефа, а увеличение приводит к возникновению эффекта экранировки, приводящего к искажению профиля проявления ФПК.

Для сравнения опробован известный способ с целью получения матриц с разнотолщинной фотополимерной структурой. Для этого на подложку из стали марки 12Х18Н10Т наносили слой ТФПК на основе сополимера бутилметакрилата с метакриловой кислотой. ТФПК наносили на нагретую до 60-80оС подложку на ламинаторе при давлении прижимных валиков 3 кгс/см2. Слой ТФПК толщиной 30 мкм. Затем наносили второй слой фотополимерного слоя на основе олигоуретанакрилата и полиэфиракрилата согласно известному способу. Толщина второго слоя составила 20 мкм. Далее проводили экспонирование последовательно в две стадии. Первое экспонирование проводили светом с длинами волн в области 400-450 нм при светофильтре ЖС-4 через фотошаблон топологии, необходимой для формирования рисунка нижнего слоя. Время экспонирования 240 с.

Второе экспонирование проводили полным светом через фотошаблон топологии, необходимой для формирования рисунка верхнего слоя. Время экспонирования 150 с. Слои ФПК проявляли одновременно в 5%-ном растворе NaOH.

Однако разнотолщинных рельефов получено не было. Таким образом, получение матрицы по известной технологии с формообразующим разнотолщинным рельефом невозможно.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления матриц для гальванопластического формирования плоских сложнопрофилированных изделий | 1991 |

|

SU1810397A1 |

| ФОТОПОЛИМЕРИЗУЮЩАЯСЯ КОМПОЗИЦИЯ ДЛЯ ИЗГОТОВЛЕНИЯ ЗАЩИТНОГО РЕЛЬЕФА МАТРИЦЫ ГАЛЬВАНОПЛАСТИЧЕСКОГО НАРАЩИВАНИЯ | 1988 |

|

SU1632228A1 |

| ФОТОПОЛИМЕРИЗУЮЩАЯСЯ КОМПОЗИЦИЯ | 1988 |

|

SU1584607A1 |

| СУХОЙ ПЛЕНОЧНЫЙ ФОТОРЕЗИСТ | 1992 |

|

RU2054706C1 |

| СУХОЙ ПЛЕНОЧНЫЙ ФОТОРЕЗИСТ | 1985 |

|

SU1371281A1 |

| Фотополимеризующаяся композиция | 1982 |

|

SU1105851A1 |

| ФОТОПОЛИМЕРИЗУЮЩАЯСЯ КОМПОЗИЦИЯ ДЛЯ ИЗГОТОВЛЕНИЯ ЗАЩИТНОГО РЕЛЬЕФА МАТРИЦЫ ГАЛЬВАНОПЛАСТИЧЕСКОГО НАРАЩИВАНИЯ | 1985 |

|

RU1342279C |

| ФОТОПОЛИМЕРИЗУЮЩАЯСЯ КОМПОЗИЦИЯ ДЛЯ СУХОГО ПЛЕНОЧНОГО ФОТОРЕЗИСТА | 1985 |

|

SU1289237A1 |

| Фотополимеризующаяся композиция | 1979 |

|

SU900243A1 |

| Фотополимеризующаяся композиция | 1981 |

|

SU996984A1 |

Использование: изобретение относится к способам получения плоских изделий в технологии электронной техники, имеющих сложную структуру, методом гальванопластики. Сущность изобретения: на металлическое основание последовательно наносят два слоя фотополимеризующихся композиций следующего состава, мас. ч. (в порядке очередности): сополимер бутилметакрилат-(БМА)-метакриловая кислота (МАК), содерж.23%(МАК) 1,00, олигоэфиракрилат (ОЭА) ТГМ-3 0,6-0,8, фенантренхинон 0,015-0,025, краситель фиолетовый кристаллический 0,008-0,012, и сополимер БМА-МАК, содержащий 23% МАК 1,00, ОЭА ТКМ-3 1,0-1,2, изо-бутиловый эфир бензоина 0,15-0,25, 3,5-ди-трет-бутилбензохинон-1,2 0,0013-0,0017, родамин- Ж 0,008-0,012. Экспонирование проводят в две стадии: сначала светом с длинами волн в области 400-450 нм через фотошаблон с рисунком для нижнего слоя, затем светом с длинами волн в области 320-450 нм через фотошаблон с рисунком для верхнего слоя и далее одновременно проявляют оба слоя фоторезиста. 3 ил., 1 табл.

СПОСОБ ИЗГОТОВЛЕНИЯ МАТРИЦ ДЛЯ ГАЛЬВАНОПЛАСТИЧЕСКОГО ФОРМИРОВАНИЯ ИЗДЕЛИЙ С РЕЛЬЕФНОЙ ПОВЕРХНОСТЬЮ, включающий последовательное нанесение на металлическое основание нижнего и верхнего слоев фотополимеризующихся композиций, экспонирование и проявление, отличающийся тем, что, с целью получения прецизионных разнотолщинных структур, в качестве композиции нижнего слоя используют композицию следующего состава, мас.ч.:

Сополимер бутилметакрилата (БМА) - метакриловой кислоты (МАК), содержащий 23% МАК 1,00

Олигоэфиракрилат (ОЭА) диметакрилаттриэтиленгликоль (ТГМ-3) 0,6 - 0,8

Фенантренхинон 0,015 - 0,025

Краситель фиолетовый кристаллический 0,008 - 0,012

в качестве композиции верхнего слоя, мас.ч.:

Сополимер БМА - МАК, содержащий 23% МАК 1,00

ОЭА ТГМ-3 1,0 - 1,2

Изобутиловый эфир бензоина 0,15 - 0,25

3,5-Дитретбутилбензохинон-1,2 0,0013 - 0,0017

Родамин-Ж 0,008 - 0,012

а экспонирование проводят сначала источником света с длиной волны 400 - 450 нм через фотошаблон с рисунком для нижнего слоя, затем с длиной волны 320 - 450 нм через фотошаблон с рисунком для верхнего слоя.

| Способ изготовления матриц для электроформования плоских изделий | 1983 |

|

SU1221256A1 |

| Видоизменение пишущей машины для тюркско-арабского шрифта | 1923 |

|

SU25A1 |

Авторы

Даты

1994-10-15—Публикация

1991-03-19—Подача