Изобретение относится к дуговой электросварке, в частности к горелкам для сварки

Целью изобретения является расширение диапазона свариваемых толщин и повышение качества швов путем управления процессом сварки при больших вылетах электрода.

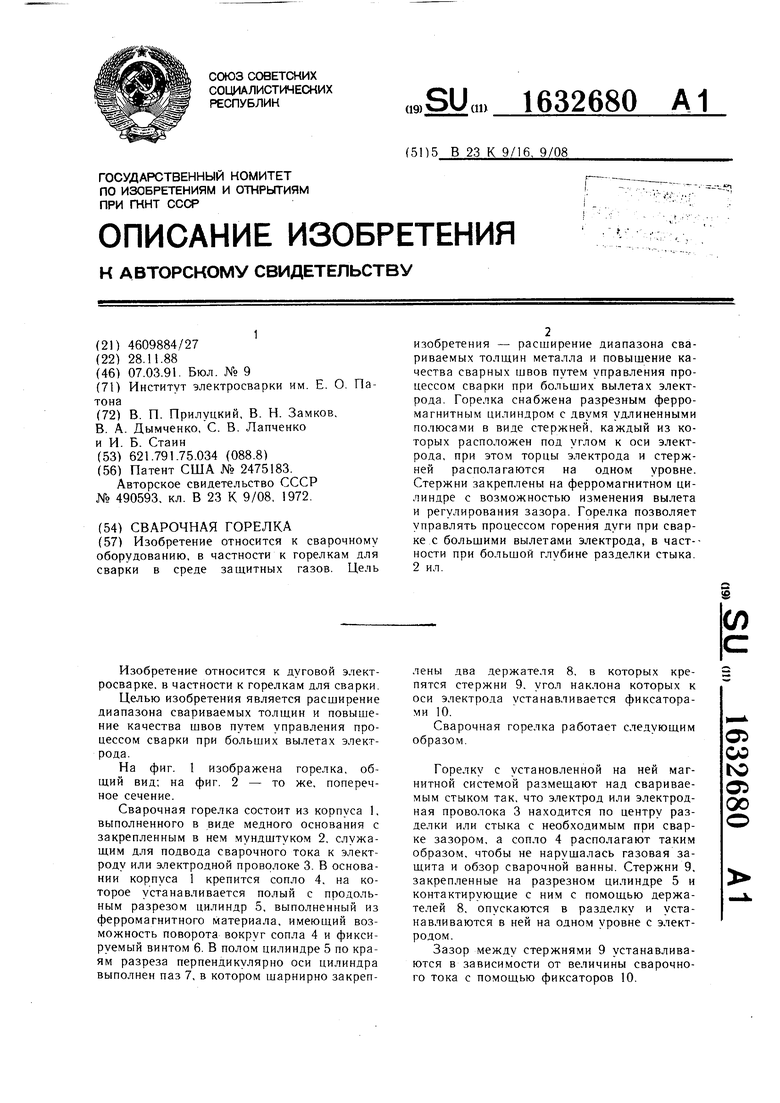

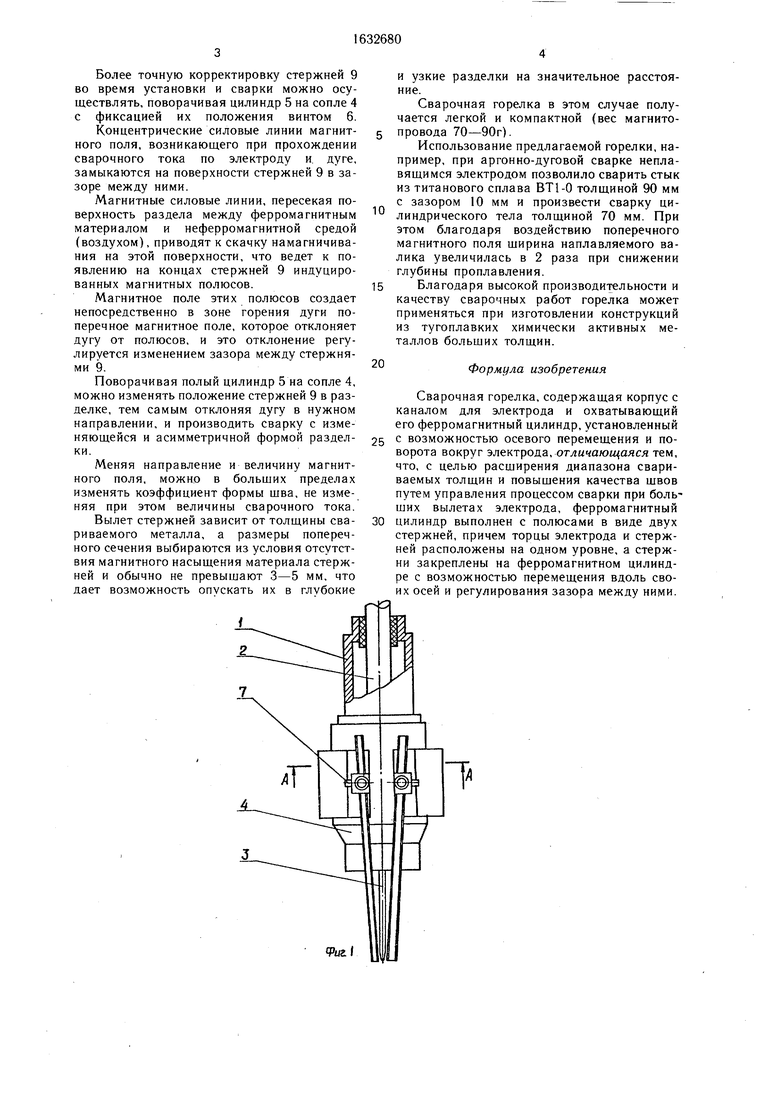

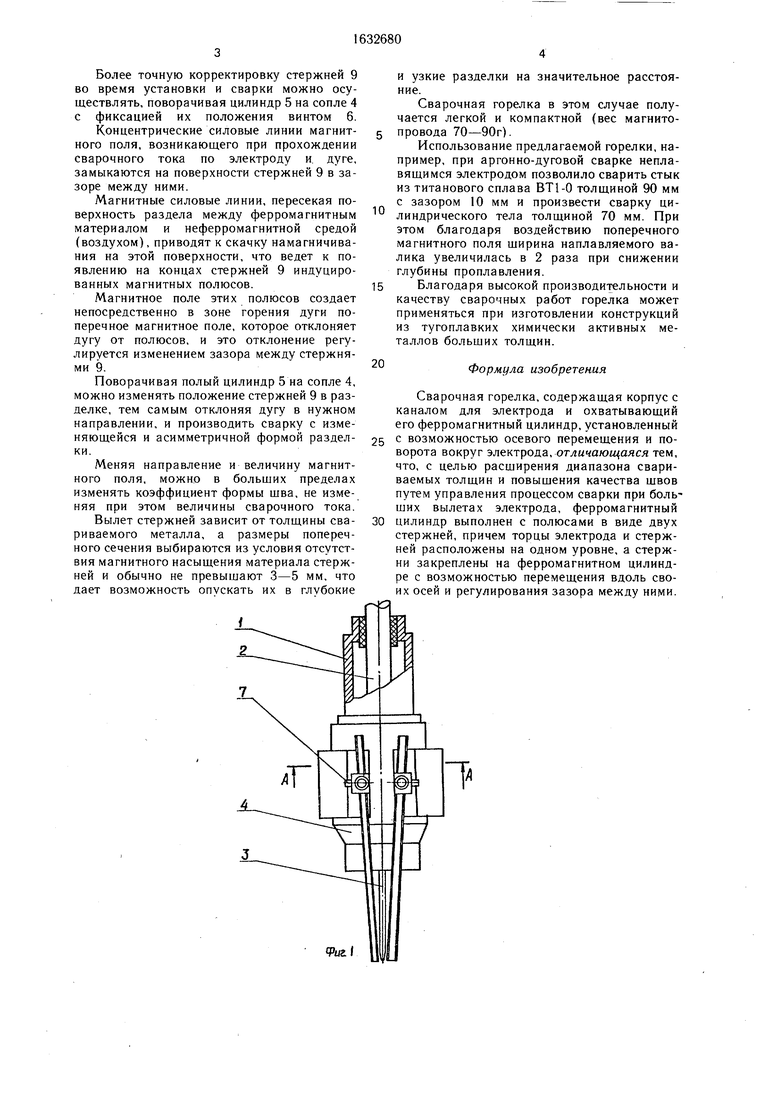

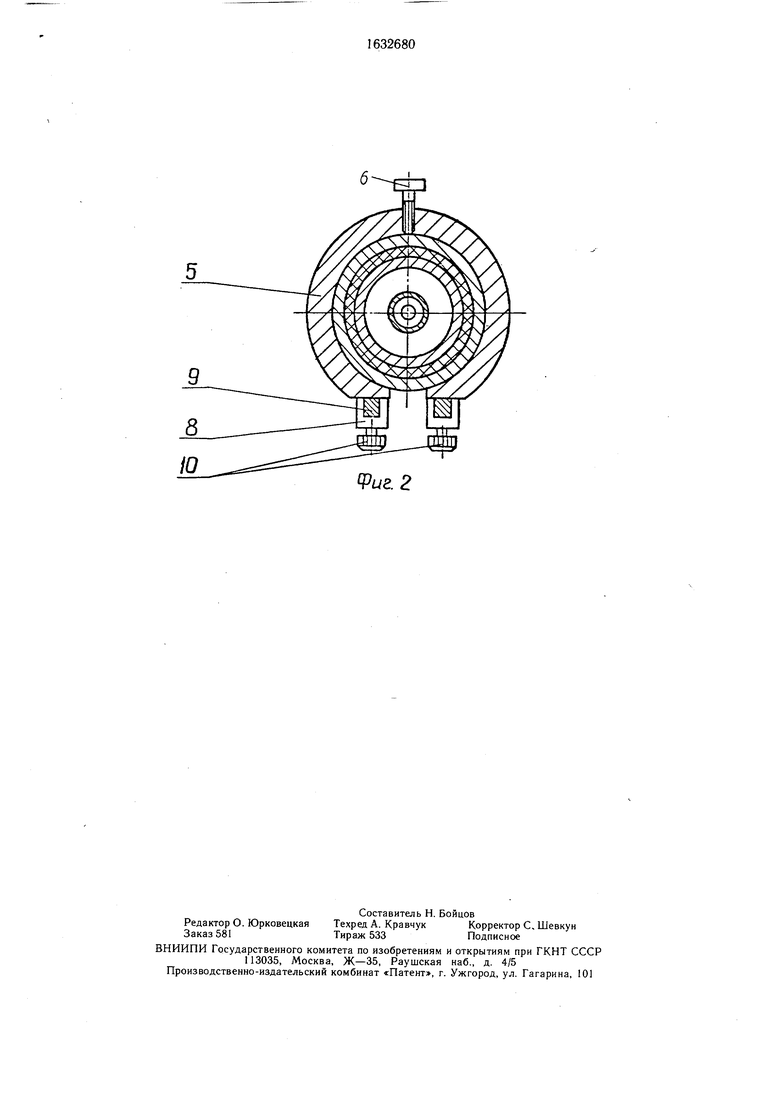

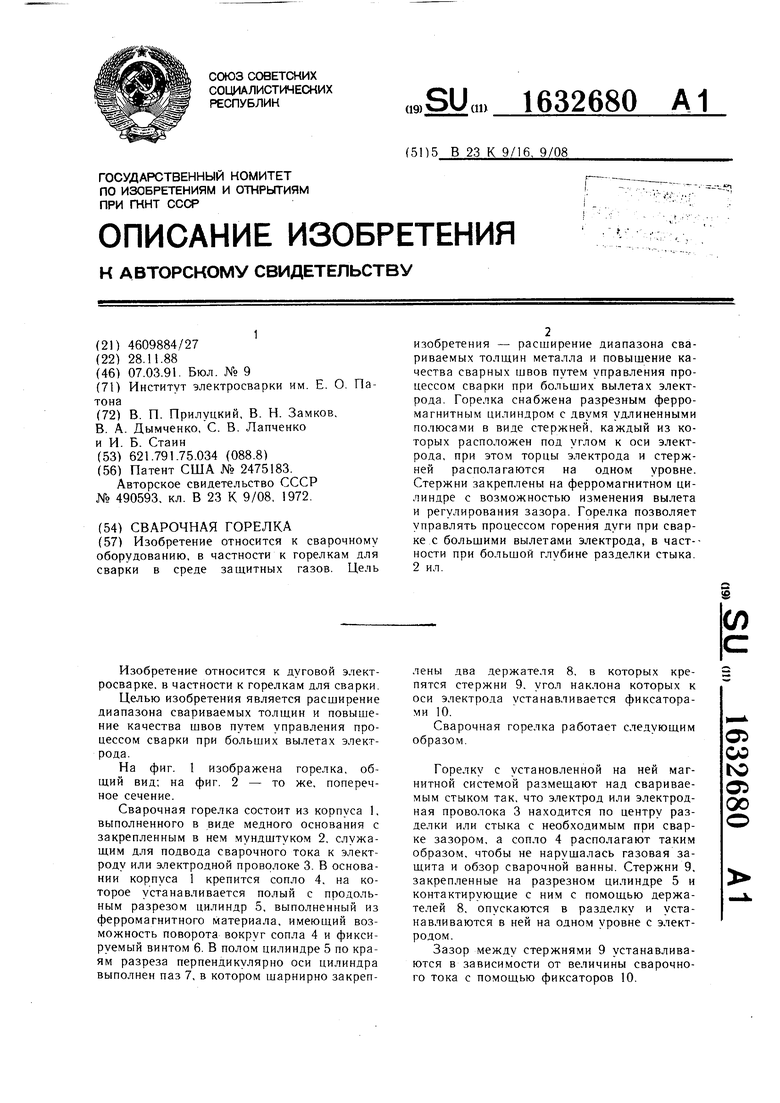

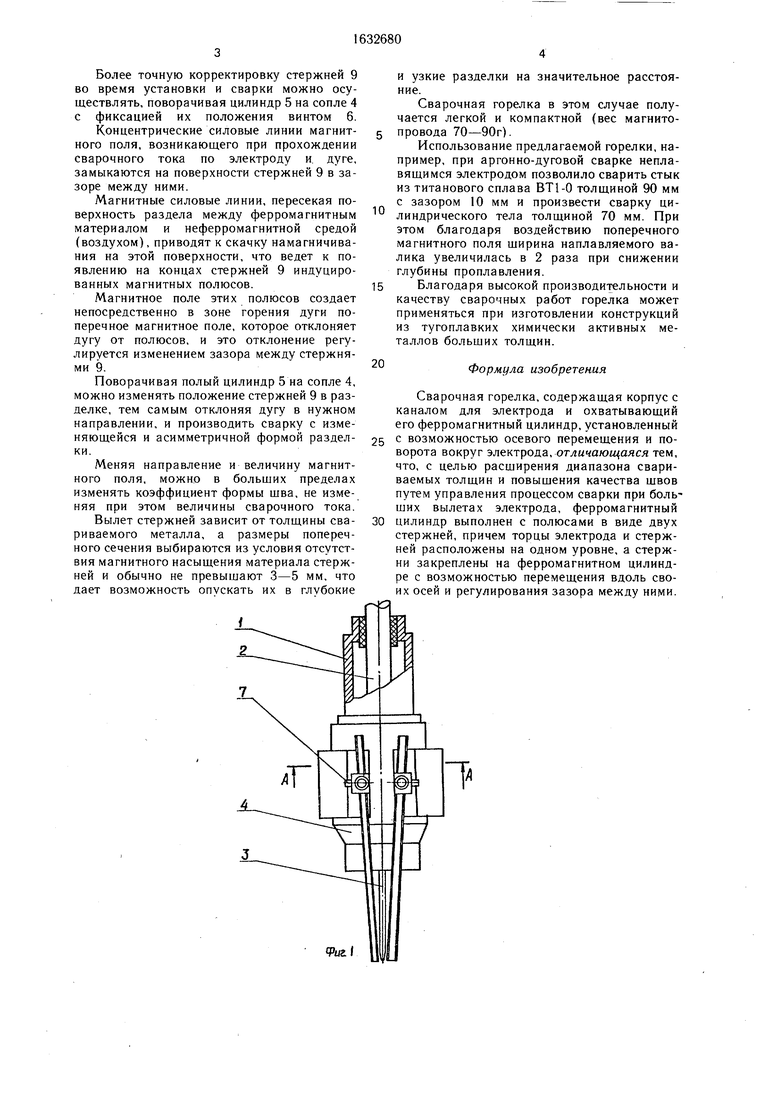

На фиг. 1 изображена горелка, общий вид; на фиг. 2 - то же, поперечное сечение.

Сварочная горелка состоит из корпуса 1, выполненного в виде медного основания с закрепленным в нем мундштуком 2, служащим для подвода сварочного тока к электроду или электродной проволоке 3. В основании корпуса 1 крепится сопло 4, на которое устанавливается полый с продольным разрезом цилиндр 5, выполненный из ферромагнитного материала, имеющий возможность поворота вокруг сопла 4 и фиксируемый винтом 6. В полом цилиндре 5 по краям разреза перпендикулярно оси цилиндра выполнен паз 7, в котором шарнирно закреплены два держателя 8. в которых крепятся стержни 9. угол наклона которых к оси электрода устанавливается фиксаторами 10.

Сварочная горелка работает следующим образом

Горелку с установленной на ней магнитной системой размещают над свариваемым стыком так, что электрод или электродная проволока 3 находится по центру разделки или стыка с необходимым при сварке зазором, а сопло 4 располагают таким образом, чтобы не нарушалась газовая защита и обзор сварочной ванны. Стержни 9, закрепленные на разрезном цилиндре 5 и контактирующие с ним с помощью держателей 8, опускаются в разделку и устанавливаются в ней на одном уровне с электродом.

Зазор между стержнями 9 устанавливаются в зависимости от величины сварочного тока с помощью фиксаторов 10.

оэ GO to

о

00

Более точную корректировку стержней 9 во время установки и сварки можно осуществлять, поворачивая цилиндр 5 на сопле 4 с фиксацией их положения винтом 6.

Концентрические силовые линии магнитного поля, возникающего при прохождении сварочного тока по электроду и дуге, замыкаются на поверхности стержней 9 в зазоре между ними.

Магнитные силовые линии, пересекая поверхность раздела между ферромагнитным материалом и неферромагнитной средой (воздухом), приводят к скачку намагничивания на этой поверхности, что ведет к появлению на концах стержней 9 индуцированных магнитных полюсов.

Магнитное поле этих полюсов создает непосредственно в зоне горения дуги поперечное магнитное поле, которое отклоняет дугу от полюсов, и это отклонение регулируется изменением зазора между стержнями 9.

Поворачивая полый цилиндр 5 на сопле 4, можно изменять положение стержней 9 в разделке, тем самым отклоняя дугу в нужном направлении, и производить сварку с изменяющейся и асимметричной формой разделки.

Меняя направление и величину магнитного поля, можно в больших пределах изменять коэффициент формы шва, не изменяя при этом величины сварочного тока.

Вылет стержней зависит от толщины свариваемого металла, а размеры поперечного сечения выбираются из условия отсутствия магнитного насыщения материала стержней и обычно не превышают 3-5 мм, что дает возможность опускать их в глубокие

0

0

5

0

и узкие разделки на значительное расстояние.

Сварочная горелка в этом случае получается легкой и компактной (вес магнито- провода 70-90г).

Использование предлагаемой горелки, например, при аргонно-дуговой сварке неплавящимся электродом позволило сварить стык из титанового сплава ВТ1-0 толщиной 90 мм с зазором 10 мм и произвести сварку цилиндрического тела толщиной 70 мм. При этом благодаря воздействию поперечного магнитного поля ширина наплавляемого валика увеличилась в 2 раза при снижении глубины проплавления.

Благодаря высокой производительности и качеству сварочных работ горелка может применяться при изготовлении конструкций из тугоплавких химически активных металлов больших толщин.

Формула изобретения

Сварочная горелка, содержащая корпус с каналом для электрода и охватывающий его ферромагнитный цилиндр, установленный с возможностью осевого перемещения и поворота вокруг электрода, отличающаяся тем, что, с целью расширения диапазона свариваемых толщин и повышения качества швов путем управления процессом сварки при больших вылетах электрода, ферромагнитный цилиндр выполнен с полюсами в виде двух стержней, причем торцы электрода и стержней расположены на одном уровне, а стержни закреплены на ферромагнитном цилиндре с возможностью перемещения вдоль своих осей и регулирования зазора между ними.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ СВАРКИ КОРПУСНЫХ КОНСТРУКЦИЙ ИЗ АЛЮМИНИЕВЫХ СПЛАВОВ | 1996 |

|

RU2089364C1 |

| Способ дуговой сварки неплавящимся электродом | 1982 |

|

SU1097459A1 |

| Способ дуговой сварки и устройство для его осуществления | 1988 |

|

SU1574391A1 |

| Токоподводящий мундштук | 1978 |

|

SU841851A1 |

| СПОСОБ ДУГОВОЙ СВАРКИ | 2013 |

|

RU2530104C1 |

| СПОСОБ ЭЛЕКТРОДУГОВОЙ СВАРКИ НЕПОВОРОТНЫХ КОЛЬЦЕВЫХ ШВОВ ТРУБОПРОВОДОВ | 2013 |

|

RU2529127C1 |

| Способ дуговой сварки | 1976 |

|

SU647075A1 |

| Токоподводящий мундштук к устройствамдля СВАРКи плАВящиМСя элЕКТРОдОМ | 1979 |

|

SU816716A1 |

| Сварочная горелка | 1972 |

|

SU490593A1 |

| СПОСОБ СВАРКИ КОРПУСНЫХ КОНСТРУКЦИЙ ИЗ СТАЛИ ТИПА АК | 1996 |

|

RU2089363C1 |

Изобретение относится к сварочному оборудованию, в частности к горелкам для сварки в среде защитных газов. Цель изобретения - расширение диапазона свариваемых толщин металла и повышение качества сварных швов путем управления процессом сварки при больших вылетах электрода. Горелка снабжена разрезным ферромагнитным цилиндром с двумя удлиненными полюсами в виде стержней, каждый из которых расположен под углом к оси электрода, при этом торцы электрода и стержней располагаются на одном уровне. Стержни закреплены на ферромагнитном цилиндре с возможностью изменения вылета и регулирования зазора. Горелка позволяет управлять процессом горения дуги при сварке с большими вылетами электрода, в част-- ности при большой глубине разделки стыка. 2 ил.

f

Фиг

Фиг. 2

| СПОСОБ ДИАГНОСТИКИ АВТОНОМНОЙ КАРДИАЛЬНОЙ НЕЙРОПАТИИ У БОЛЬНЫХ САХАРНЫМ ДИАБЕТОМ ТИПА 2 | 2011 |

|

RU2475183C1 |

| Сварочная горелка | 1972 |

|

SU490593A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1991-03-07—Публикация

1988-11-28—Подача