флотоконцентрат и одновременно обеспечивают пневматическую классификацию массы флотоконцентрата на крупнокристаллический продуктs перемещающийся к выгрузочному окну и передаваемый на склад, и на пылевидный продуктs выносимый в надслоевое пространство, в котором распыляют связующее, содержащее смесь сульфитно-дрожжевой браж ки (СДБ) и мочевины в соотношении 1:(0,05-0,15) с расходом 0,02-0,4% от общей массы сухого флотоконцентрата. Поскольку распыление связующего происходит вдали от загрузочного окна, где флотоконцентрат существенно обезвожен, и в надслоевом пространстве, большая часть связующего оседает ня пылевидных частицах, которые вместе с топочными газами уносятся их камеры в батарейный циклон, откуда топочные газы через дымосос и скруббер поступают в атмосферу, а осажденная пыль - на гранулирование Далее .осуществляют известный процесс; прессование пылевидной фракции на валковом прессе с возвратом на пресс просыпи, дробление плитки с двойной классификацией полуфабриката по гранулометрическому составу отбор гра- нулированного продукта и возврат мелочи (ретура)а

В реальном процессе на гранулирование с получением более ценного (особенно при хранении) продукта мо- жет быть использована часть крупнокристаллического хлорида калия, который подмешивают к пыли перед пода- чей в валковый пресс

Для определения норматива расхода связующего проводят эксперименты при фиксированном положении форсунки для распыления связующего в сушильном аппарате кипящего слоя: расстояние форсунки от плоскости загрузочного окна, в реальном аппарате с габаритами 5000x4000x1500 мм составляет 2660 мм, т.е. 74% от длины камеры аппарата на уровне газораспределительной решетки.

Для приготовления раствора связующего используют СДБ (товарный продукт марки А) и мочевину (марки Б), Их , смесь готовят путем дозирования расчетных количеств мочевины и растворением ее в расчетном количестве раствора СДБ при механическом пере- мешивании.

Полученное связующее распиливают в fpex параллельно работающих аппара

5 о

,-

Q ,

,

U

тах кипящего слоя, в которые подают 220 т/ч флотоконцентрата со средней , влажностью 9%.

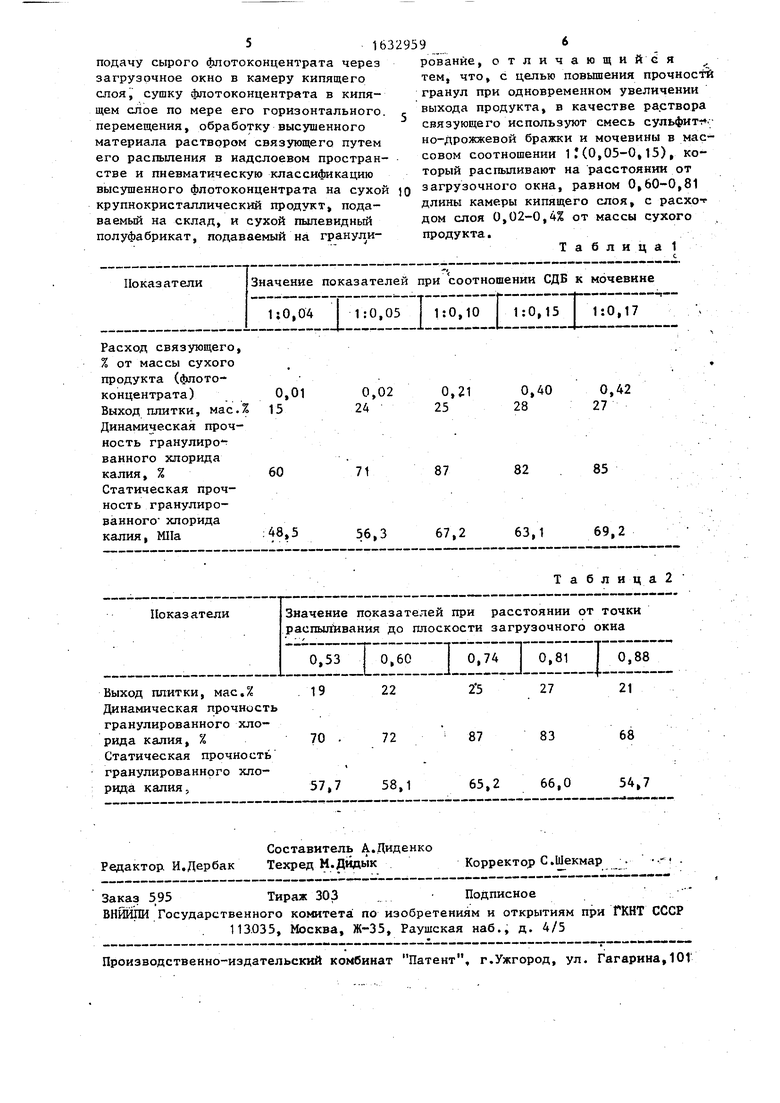

Эффективность процесса оценивают по показателям: выход плитки из валкового пресса, определяемый в массовых процентах относительно массы всего материала, прошедшего между валками пресса; динамическая прочность гранулированного хлорида калия в процентах; статическая прочность гранул.

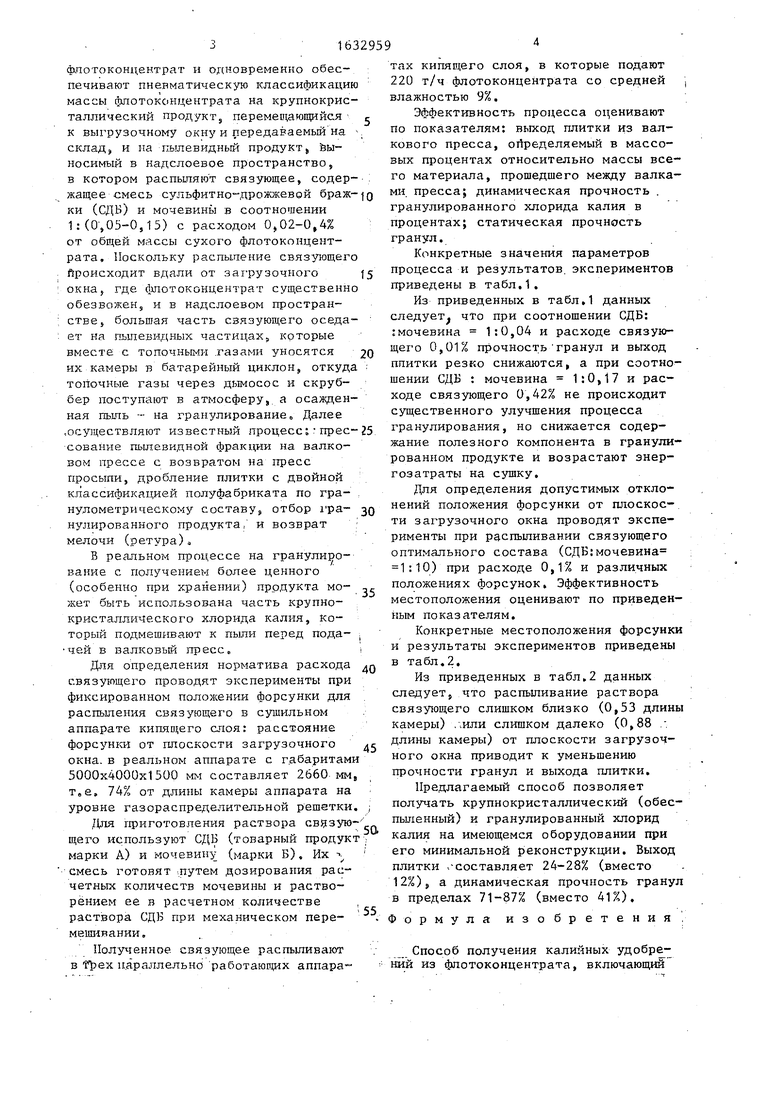

Конкретные значения параметров процесса и результатов экспериментов приведены в табл.1.

Из приведенных в табл.1 данных следует что при соотношении СДБ: :мочевина 1:0,04 и расходе связующего 0,01% прочность гранул и выход плитки резко снижаются, а при соотношении СДБ : мочевина 1:0,17 и расходе связующего 0,42% не происходит существенного улучшения процесса гранулирования, но снижается содержание полезного компонента в гранулированном продукте и возрастают энергозатраты на сушку.

Для определения допустимых отклонений положения форсунки от плоскости загрузочного окна проводят эксперименты при распиливании связующего оптимального состава (СДБ:мочевина 1:10) при расходе 0,1% и различных положениях форсунок. Эффективность местоположения оценивают по приведенным показателям.

Конкретные местоположения форсунки и результаты экспериментов приведены в табл.2.

Из приведенных в табл.2 данных следует, что распиливание раствора связующего слишком близко (0,53 длины камеры) или слишком далеко (0,88 - длины камеры) от плоскости загрузочного окна приводит к уменьшению прочности гранул и выхода плитки.

Предлагаемый способ позволяет получать крупнокристаллический (обеспыленный) и гранулированный хлорид калия на имеющемся оборудовании при его минимальной реконструкции. Выход плитки составляет 24-28% (вместо 12%), а динамическая прочность гранул в пределах 71-87% (вместо 41%).

Формула изобретения

Способ получения калийных удобрений из флотоконцентрата, включающий

подачу сырого флотоконцентрата через загрузочное окно в камеру кипящего слоя, сушку фяотоконцентрата в кипящем слое по мере его горизонтального, перемещения, обработку высушенного материала раствором связующего путем его распыления в надслоевом пространстве и пневматическую классификацию высушенного флотоконцентрата на сухой крупнокристаллический продукт, подаваемый на склад, и сухой пылевидный полуфабрикат, подаваемый на гранули

рованйе, отличающийся тем, что, с целью повышения прочности гранул при одновременном увеличении выхода продукта, в качестве раствора связующего используют смесь сульфит-г. но-дрожжевой бражки и мочевины в массовом соотношении 1 (0,05-0,15), который распиливают на расстоянии от загрузочного окна, равном 0,60-0,81 длины камеры кипящего слоя, с расход дом слоя 0,02-0,4% от массы сухого продукта.

Таблица 1

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения калийного удобрения | 1983 |

|

SU1096265A1 |

| СПОСОБ ГРАНУЛИРОВАНИЯ ФЛОТАЦИОННОГО ХЛОРИСТОГО КАЛИЯ | 2022 |

|

RU2800355C1 |

| СПОСОБ ПОЛУЧЕНИЯ ГРАНУЛИРОВАННОГО КАЛИЙНОГО УДОБРЕНИЯ | 2007 |

|

RU2357943C2 |

| Способ получения гранулированных удобрений, преимущественно хлорида калия | 1986 |

|

SU1457984A1 |

| СПОСОБ ГРАНУЛИРОВАНИЯ ФЛОТАЦИОННОГО ХЛОРИСТОГО КАЛИЯ | 2021 |

|

RU2775769C1 |

| СПОСОБ ПОЛУЧЕНИЯ АЗОТНО-КАЛИЙНОГО УДОБРЕНИЯ | 2004 |

|

RU2289559C2 |

| Способ получения непылящего хлористого калия | 1984 |

|

SU1310337A1 |

| Способ получения гранулированного калийного удобрения | 1981 |

|

SU986906A1 |

| СПОСОБ ПОЛУЧЕНИЯ АЗОТНО-КАЛИЙНО-СУЛЬФАТНЫХ УДОБРЕНИЙ | 2002 |

|

RU2217399C1 |

| СПОСОБ ПОЛУЧЕНИЯ АЗОТНО-КАЛИЙНОГО УДОБРЕНИЯ | 2000 |

|

RU2154621C1 |

Изобретение относится к технологии получения гранулированного хлорида калия и способствует повышению прочности гранул при одновременном увеличении выхода гранулированного продукта. Согласно изобретению калийное удобрение получают из флото- Изобретение относится к технологии получения гранулированного хлорида калия на предприятиях по выпуску калийных удобрений, оборудованных флотационным обогатительным оборудованием, сушильными аппаратами кипящего слоя и грануляторами. Целью изобретения является повы- шение прочности гранул при одновреконцентрата путем подачи сырого фло- токонцентрата через загрузочное окно в камеру кипящего слоя с последующей сушкой флотоконцентрата в кипящем слое по мере его горизонтального перемещения, обработкой высушенного материала раствором связующего, распылением его в надслоевом пространстве. Высушенный флотоконцентрат подвергают пневматической классификации на сухой крупнокристаллический продукт, подаваемый на склад, и сухой пылевидный полуфабрикат, подаваемый на гранулирование. В качестве раствора связующего используют смесь сульфитно-дрожжевой бражки и мочевины в массовом соотношении 1:(0,05-0,15), которую распиливают на расстоянии от загрузочного окна, равном 0,60- 0,81 длины камеры кипящего слоя, с расходом связующего 0,02-0,4% от массы сухого продукта По предлагаемому способу выход плитки составляет 24- 28Х (по прототипу 12%), а динамическая прочность гранул в пределах 71- 87% (.41% по прототипу). 2 табл. менном увеличении выхода гранулированного продукта. П р и м е р. Влажный флотоконцентрат хлорида калия загрузочным устройством р-азбрасывают по поверхности кипящего слоя вблизи загрузочного окна. Снизу через газораспределительную решетку подают в расширяющуюся кверху камеру топочные газы, которые псевдоожижают, подсушивают с 8 с 00 to со СЛ со

Показатели

Значение показателей при соотношении СДБ к мочевине

1:0,041:0,05 1:0,10 1:0,15 1:0,17

«««PMIWM .--Цв ее™, .- «в -«

Расход связующего, % от массы сухого

продукта (флото- -.

концентрата) 0,01 0,02 0,21 0,40 0,42 Выход плитки, мас. % 15 24 25 28 27 Динамическая прочность гранулированного хлорида

калия, %60 71 87 82 85

Статическая прочность гранулированного1 хлорида калия, МИа 48,5 56,3 67,2 63,1 69,2

Таблица.2

Показатели Значение показателей при расстоянии от точки распиливания до плоскости загрузочного окна

0,53 Т 0,60 1 0,74 1 0,81 1 0,88

Выход плитки, мас.% 19 22 25 27 21 Динамическая прочность гранулированного хлорида калия, %70 . 72 87 83 68 Статическая прочность гранулированного хлорида калия, 57,7 58,1 65,2 66,0 54,7

Составитель А.Диденко Редактор, И.Дербак Техред М.Дидык Корректор С.Шекмар . - Заказ 595Тираж 303 . Подписное

ВНЙИПИ Государственного комитета по изобретениям и открытиям при ГКНТ СССР 113.035, Москва, Ж-35, Раушская наб., д. 4/5

Производственно-издательский комбинат Патент, г.Ужгород, ул. Гагарина,101

| Хвастухин Ю.И | |||

| и др | |||

| Опытно-промышленная проверка способа обеспыливания хлорида калия при сушке в кипящем слое | |||

| - Химическая технология, 1985, f 5, с | |||

| Устройство для электрической сигнализации | 1918 |

|

SU16A1 |

Авторы

Даты

1991-03-07—Публикация

1987-07-06—Подача