1

Изобретение относится к металлургии, в частности к производству сварных труб большого диаметра. Специфической особенностью электросвар- ной трубы большого диаметра является .«аличие сварного шва, расположенного по образующей трубы либо по спирали и представляющего местное утолщение, в 1,5-2 раза превышающее толщину используемой для производства труб заготовки. Электросварные трубы неоднородны по структуре, основной металл имеет деформированную структуру, шов - литую. Ударная вязкость металла шва, как .правило, ниже основного металла. Наличие сварного шва на трубе приводит к неодинаковым условиям нагрева и охлаждения труб при их термической обработке и, следовательно, к получению неодинаковых свойств по сечению трубы, т.е. к снижению эффекта термического ее упрочнения.

Известен способ повыше1шя механических свойств металла шва за счет

его дополнительного легирования хромом, молибденом, ванадием,никелем , и др. LO .

: Недостаток известного способа снижение стойкости сварного соединения и образование трещин.

Известен способ изготовления сварных труб, в котором повьшгение вязких свойств сварных соединений труб обеспечивается путем их локаль° ной нормализации при нагреве ТВЧ {2 . Недостаток известного способа заключается в том, что при повышении значений ударной вязкости металла шва после нормализации доля вязкой составляющей в изломе остается низкой..

Известен способ обработки сварно-. го соединения трубы, включающий его 20 локальный нагрев и последующую эластическую деформацию З.

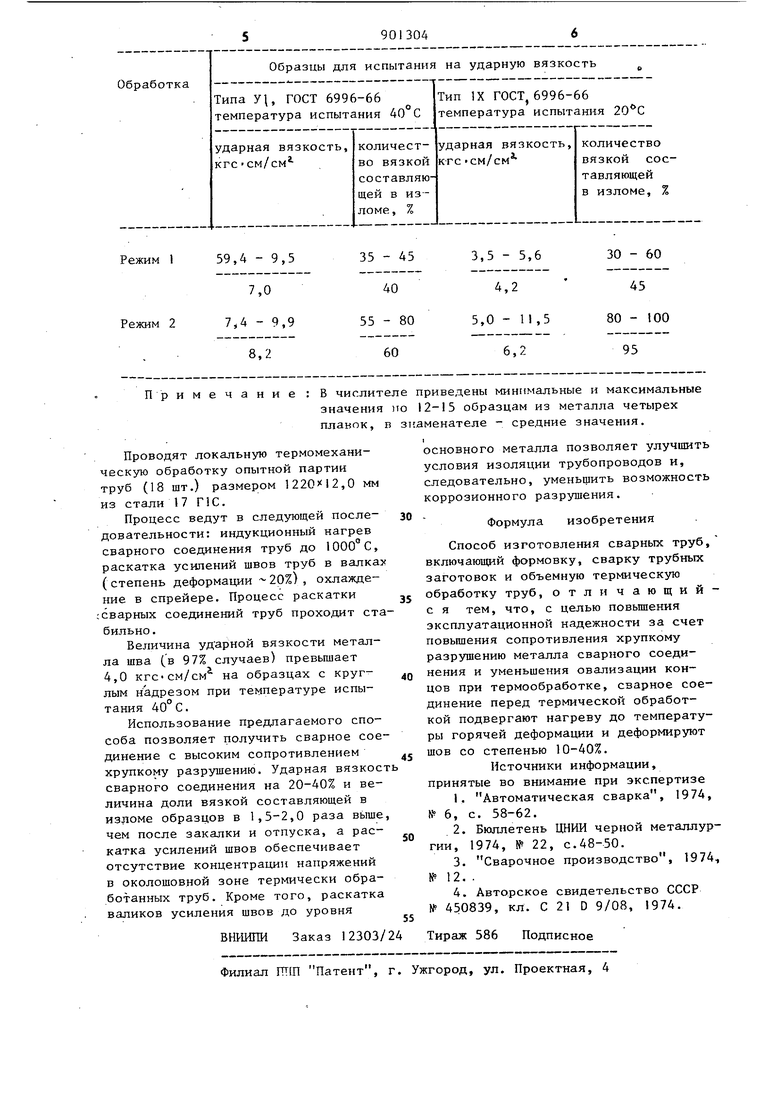

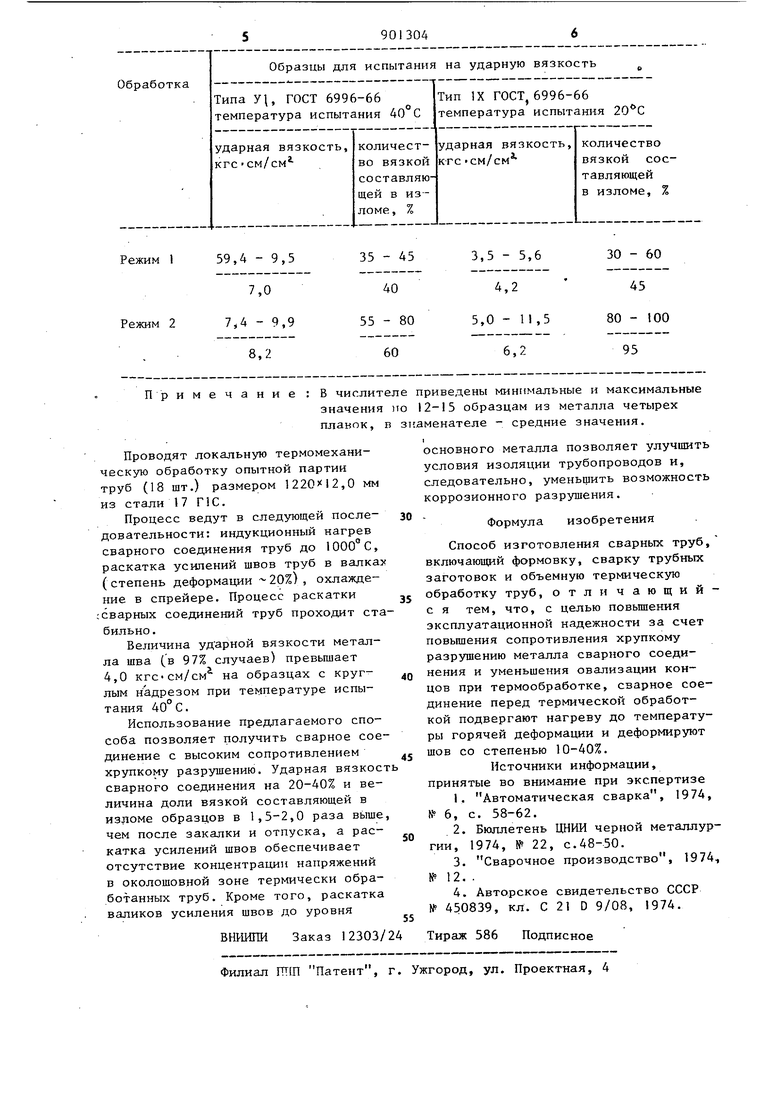

Однако известный способ, обеспечивая дробление литой структуры ме талла шва и его раскатку до уровня основного металла, т.е. устранение структурной и геометрической неоднородности между швом и основным металлом, не изменяет механические свойства основного металла труб. Наиболее близким по техническому решению к предлагаемому является способ изготовления сварных труб, включающий формовку трубной заготов ки, сварку труб и объемную термическую обработку (закалку с высоким отпуском) 4 . Недостаюк известного способа за ключается в том, что он не обеспечи вает получение одинаковых свойств о новного металла и сварного шва, что снижает эксплуатационную надежность труб из-за недостаточного сопротивления хрупкому разрушению и овализации концов при объемной термической обработки труб. Цель изобретения - .повьшение эксплуатационной надежности за счет повышения сопротивления хрупкому разрушению металла сварного соедине НИН и уменьшение овализации концов при термообработке. Поставленная цель достигается тем, что в способе изготовления сварных труб, включающем формовку, сварку 1;грубньгх заготовок и объемную термическую обработку, перед терг ической обработкой сварное соединение подвергают нагреву выше А до те пературы горячей деформации и дефор мируют шов со степенью деформации 10-40%. Деформация сварного шва со степе нями менее 10% не изменяет существе но литую структуру металла шва. Вер ний предел степени деформации 40% определяется условиями локальной 4 раскатки усиления шва, обеспечивающий плавный переход к основному металлу и достижение полного изменения структуры металла шва. Способ изготовления сварных труб осуществляется следующим образом. Выполнение основных технологических операций происходит в следующей последовательности: формовка трубной заготовки, сварка труб, ремонт и контроль, локальный нагрев сварных соединений труб до температуры аустенизации, деформация усилений швов на 10-40%, охлаждение сварного соединения, предварительное экспандиррвание, объемная термическая обработка, экспандирование, отделка. Объемная термическая обработка труб с деформированными сварными соединениями осуществляется по различным вариан:Еам: нагрев трубы до температуры ниже нагрев трубы до температуры вьш1е AQ , ускоренное охлаждение трубы, последующий нагрев всей трубы ниже А. ; нагрев трубы до межкритического интервала А Ас последующий ускоренное охлаждение, трубы вьш1е нагрев ниже А,, ; нагрев Ag , либо в интервале Ар -А. и охлаждение на воздухе. Исследзгют свойства металла сварньт соединений труб из стали 16Г2САФ (,,0 мм) после обработки по. следующим вариантам. Режим 1. Закалка до 850 С отпуск при 68(fC. Режим 2, Нагрев до , прокатка усилений швов до уровня основного металла (степень деформации 25%), закалка от 920°С, отпуск при 680°С. Ударная вязкость стали после обработок приведена в таблице.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПРОИЗВОДСТВА СВАРНЫХ ТРУБ БОЛЬШОГО ДИАМЕТРА | 2001 |

|

RU2221057C2 |

| СПОСОБ ПРОИЗВОДСТВА ЭЛЕКТРОСВАРНЫХ СПИРАЛЬНОШОВНЫХ ТРУБ БОЛЬШОГО ДИАМЕТРА | 2002 |

|

RU2224031C1 |

| СПОСОБ ПРОИЗВОДСТВА СВАРНЫХ ПРЯМОШОВНЫХ ТРУБ БОЛЬШОГО ДИАМЕТРА | 2004 |

|

RU2293620C2 |

| Способ производства высокопрочных электросварных труб | 1980 |

|

SU969758A1 |

| Способ производства сварных труб | 1990 |

|

SU1748979A1 |

| Технологическая линия для изготовления сварных труб | 1979 |

|

SU869904A1 |

| СПОСОБ ПРОИЗВОДСТВА ДЛИННОМЕРНЫХ МНОГОСЛОЙНЫХ БИМЕТАЛЛИЧЕСКИХ ТРУБ БОЛЬШОГО ДИАМЕТРА С ПОВЫШЕННЫМ РЕСУРСОМ ЭКСПЛУАТАЦИИ В АГРЕССИВНЫХ СРЕДАХ ДЛЯ ТРАНСПОРТИРОВКИ УГЛЕВОДОРОДОВ С ПОВЫШЕННЫМ СОДЕРЖАНИЕМ СЕРЫ | 2012 |

|

RU2523407C1 |

| СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ ТРУБЧАТЫХ ИЗДЕЛИЙ | 2004 |

|

RU2279487C1 |

| Способ производства сварных труб | 1989 |

|

SU1632988A1 |

| Способ термической обработки сварных труб | 1977 |

|

SU742474A1 |

Авторы

Даты

1982-01-30—Публикация

1977-07-20—Подача