Изобретение относится к трубному производству, в частности к производству сварных труб большого диаметра.

В трубном производстве известен способ изготовления сварных труб большого диаметра, включающий формовку трубной заготовки, сварку труб и объемную термическую обработку - закалку с высоким отпуском (авт. свид. СССР 450839, 1974 г.).

Недостаток известного способа заключается в том, что он не обеспечивает одинаковых свойств основного металла и сварного шва, что снижает эксплуатационную надежность труб из-за недостаточного сопротивления хрупкому разрушению (низкие значения ударной вязкости) сварного шва и овализации концов при объемной термической обработке труб.

Известен способ производства сварных труб большого диаметра, где для обеспечения равнопрочности сварного шва и основного металла сварной шов локально нагревают до температуры (650-750)oС, а последующий нагрев всей трубы под закалку производят до достижения швом температуры (920-1000)oС (авт. свид. СССР 742474, 1980 г.).

Однако такой способ производства сварных труб большого диаметра(термической обработки) не нашел промышленного применения из-за сложности ступенчатого нагрева, повышенного расхода электроэнергии при нагреве всей трубы, а неравномерный нагрев периметра трубы (шов 920-1000oС, а тело трубы 770-850oС) приводит к потере устойчивости круглого профиля и к еще большей овализации концов и тела трубы.

Известен способ изготовления сварных труб большого диаметра, включающий формовку, сварку трубных заготовок, нагрев сварного соединения до температуры горячей деформации, деформацию сварного шва со степенью 10-40% и объемную термическую обработку (авт. свид. СССР 901304, 1982 г.).

Недостаток известного способа заключается в том, что он также приводит к повышенному расходу электрической энергии, овализации концов и тела трубы при объемной закалке.

Наиболее близким по техническому решению является способ производства сварных труб большого диаметра, включающий формовку, сварку трубных заготовок, нагрев сварного соединения до температуры АС3+(20-100)oС, подстуживание сварного соединения до температуры Aρ3-(30-100)oС, деформацию сварного соединения до полной раскатки шва и охлаждение на воздухе со скоростью, обеспечивающей рекристализацию горячедеформированного аустенита (авт. свид. СССР 1632988, 1991 г.).

Недостаток известного способа заключается в том, что раскатка сварного шва до уровня основного металла при температуре 820-900oС приводит к повышенным нагрузкам, а нагрев-подстуживание-раскатка и охлаждение на воздухе не гарантируют стабильности механических свойств (ударной вязкости) сварного соединения и зоны термического влияния (ЗТВ) и выравнивания механических свойств сварного соединения и ЗТВ до уровня основного металла трубы.

Целью предложенного способа производства сварных труб большого диаметра является повышение эксплуатационной надежности за счет исключения нестабильности сопротивления хрупкому разрушению (ударной вязкости) металла сварного соединения, выравнивания или превышения их значений уровня основного металла и снижение нагрузки при раскатке сварного соединения (шва).

Поставленная цель достигается тем, что в способе производства сварных труб большого диаметра, включающем формовку, сварку трубных заготовок, нагрев сварного соединения до заданной температуры, горячую деформацию до полной раскатки сварного шва и охлаждение, сварной шов перед раскаткой нагревают в индукторе до температуры АС3+(120-200)oС, а после раскатки сварной шов и ЗТВ нагревают в индукторе до температуры АС3+(80-100)oС, производят закалку в водяном спрейере со скорость охлаждения (70-100)oС в секунду и отпуск при температуре AC1-(30-80)oC.

Сущность способа заключается в том, что с целью снижения нагрузки при раскатке сварного шва, исключения нестабильности механических свойств (ударной вязкости) сварного соединения и ЗТВ и выравнивания их значений до уровня основного металла или превышения их значений нагрев сварного соединения и ЗТВ перед раскаткой производят до температуры АС3+(120-200)oС а последующей термической обработкой этих участков трубы, включающей закалку при температуре АС3+(80-100)oС со скоростью охлаждения (70-100)oС в секунду водяным спрейером и отпуск при температуре AC1(30-80)oС. Сопоставительный анализ с прототипом показал, что заявляемый способ производства сварных труб большого диаметра отличается тем, что сварной шов и ЗТВ перед раскаткой нагревают в индукторе до температуры АС3+(120-200)oС, после раскатки сварной шов и ЗТВ нагревают в индукторе до температуры АС3+(80-100)oС, закалку производят в водяном спрейере со скоростью охлаждения (70-100)oС в секунду, а отпуск при температуре АС1(30-80)oС. Таким образом заявляемый способ соответствует критерию "НОВИЗНА".

Сравнение заявляемого способа не только с прототипом, но и с другими техническими решениями в данной области техники не позволило выявить в них признаки, отличающие заявляемый способ от прототипа, что позволяет сделать вывод о соответствии критерию "CУЩЕСТВЕННЫЕ ОТЛИЧИЯ".

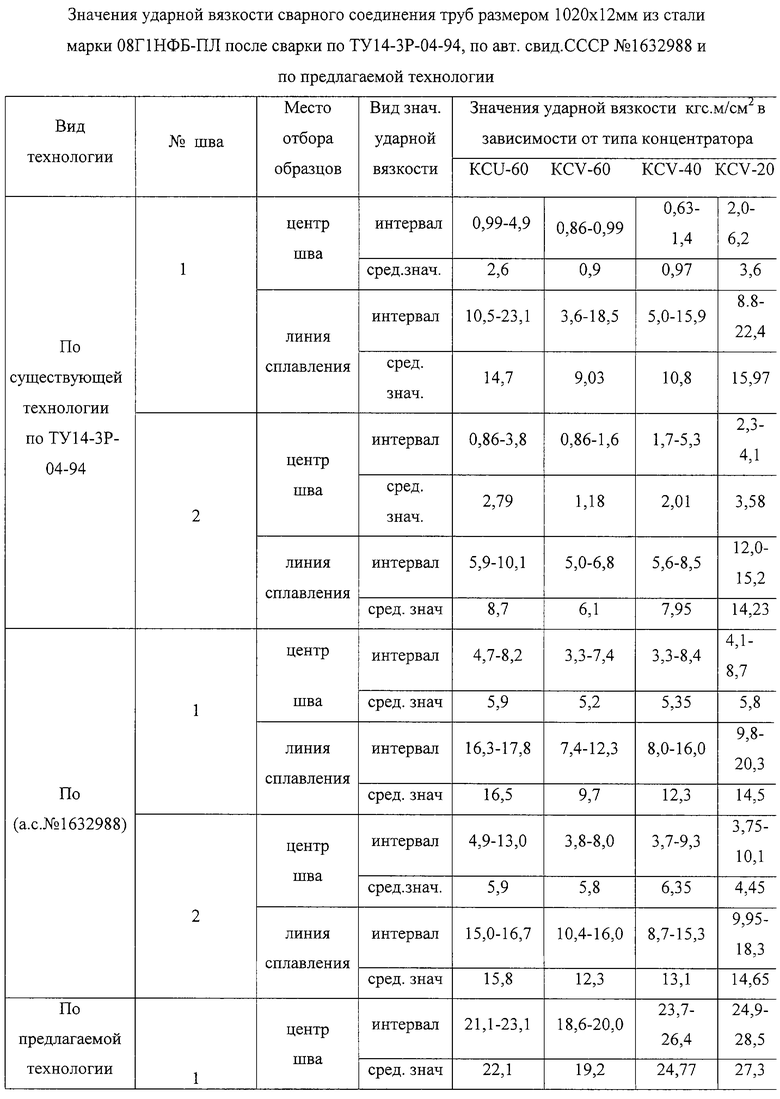

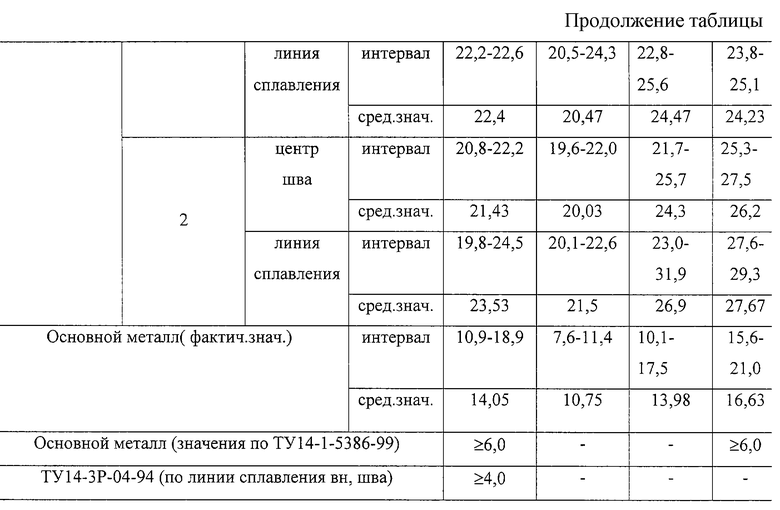

Способ опробован и осуществлен в трубосварочном цехе на линии сварки труб диаметром 1020-1220 мм при изготовлении труб размером 1020 х 12 мм из стали марки 08Г1НФБ-ПЛ класса прочности К60. Для сравнения эксперимент проводили по трем вариантам:

1. По существующей технологии ТУ 14-3Р-04-94 "Трубы стальные электросварные, прямошовные диаметром 530-1220 мм для газонефтепроводов северного исполнения".

2. По авторскому свидетельству СССР 1632988, кл. С 21 D 8/10,9/50.

3. По предлагаемой технологии.

По каждому варианту было сварено и испытано по 10 труб. Данные по механическим свойствам (ударной вязкости) сварного соединения по трем вариантам приведены в таблице.

Из таблицы видно, что ударная вязкость сварного соединения труб (по центру шва), изготовленных по ТУ14-3Р-04-94 составила KCU-60oС от 0,99 до 4,9 кгс • м/см2, KCV-60oС от 0,86 до 1,6, KCV-40oС от 0,63 до 5,3, a KCV-20oС от 2,0 до 6,2 кгс • м/см2. Эти же показатели сварного соединения, полученные после раскатки шва до уровня основного металла (авт. свид. СССР 1632988), составили соответственно 4,7-13,0; 3.3-8,0; 3.3-9,3 и 3,75-10,1 кгс • м/см2, т. е. значения ударной вязкости в среднем возросли в 2,2; 5,2; 3,9 и 1,7 раза, но данные значения значительно ниже средних фактических значений основного металла, а именно в 2,38; 1,95; 2,39 и 2,72 раза соответственно. Одновременно из 10 труб, сваренных по авт. свид. 1632988, на 5 трубах фактические значения ударной вязкости KCU-60oС и KCV-20oС были ниже нормируемых значений на лист (ТУ14-1-5386-99).

По предложенной технологии (способу) нагрев сварного соединения перед раскаткой проводили до температуры АС3+(120-200)oС (фактическая температура нагрева составила 1055-1065oС). Затем производили раскатку сварного шва до уровня основного металла. После раскатки производили нагрев сварного соединения (шва и ЗТВ) до температуры АС3+(80-100)oС (фактическая температура составила 950-965oС), а охлаждение нагретой зоны производили в водяном спрейере со скоростью охлаждения (70-100)oС в секунду (фактическая скорость охлаждения составила 80oС в секунду). После закалки сварное соединение (шов и ЗТВ) нагревали индуктором до температуры отпуска AC1-(30-80) oC (фактически 670-690oС).

Испытания механических свойств опытных труб показали (см. таблицу), что ударная вязкость по центру шва при температуре испытания KCU-60oС, KCV-60oС, KCV-40 и KCV-20oС, значительно выше, чем у труб после раскатки шва по авт. свид. 1632988, соответственно, в 3,69; 3.57; 4,19 и 4,37 раза, а также выше средних значений ударной вязкости основного металла, соответственно, в 1,55; 1,83; 1,76 и 1,61 раза. Все значения ударной вязкости по центру шва значительно выше нормируемых значений на лист (ТУ14-1-5386-99).

Использование предлагаемого способа производства сварных труб большого диаметра позволит производить сварные трубы большого диаметра для северного исполнения с механическими свойствами сварного соединения на уровне или значительно выше нормируемых значений основного металла.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПРОИЗВОДСТВА СВАРНЫХ ПРЯМОШОВНЫХ ТРУБ БОЛЬШОГО ДИАМЕТРА | 2004 |

|

RU2293620C2 |

| СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ СВАРНОГО ШВА И ЗОНЫ ТЕРМИЧЕСКОГО ВЛИЯНИЯ ПРЯМОШОВНЫХ ЭЛЕКТРОСВАРНЫХ ТРУБ | 2002 |

|

RU2221879C2 |

| СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ СВАРНЫХ ТРУБ | 2011 |

|

RU2484149C1 |

| СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ ТРУБ | 1996 |

|

RU2096495C1 |

| Способ изготовления сварных труб | 1977 |

|

SU901304A1 |

| СПОСОБ ПРОИЗВОДСТВА БЕСШОВНЫХ ТРУБ ИЗ МАЛОУГЛЕРОДИСТОЙ СТАЛИ | 1997 |

|

RU2112049C1 |

| СПОСОБ ПРОИЗВОДСТВА ДЛИННОМЕРНЫХ МНОГОСЛОЙНЫХ БИМЕТАЛЛИЧЕСКИХ ТРУБ БОЛЬШОГО ДИАМЕТРА С ПОВЫШЕННЫМ РЕСУРСОМ ЭКСПЛУАТАЦИИ В АГРЕССИВНЫХ СРЕДАХ ДЛЯ ТРАНСПОРТИРОВКИ УГЛЕВОДОРОДОВ С ПОВЫШЕННЫМ СОДЕРЖАНИЕМ СЕРЫ | 2012 |

|

RU2523407C1 |

| Способ производства высокопрочных электросварных труб | 1980 |

|

SU969758A1 |

| Способ термической обработки сварных труб | 1987 |

|

SU1534072A1 |

| СПОСОБ ПРОИЗВОДСТВА ЭЛЕКТРОСВАРНЫХ СПИРАЛЬНОШОВНЫХ ТРУБ БОЛЬШОГО ДИАМЕТРА | 2002 |

|

RU2224031C1 |

Изобретение относится к трубопрокатному производству и может быть использовано при производстве труб большого диаметра способом сварки. Технический результат изобретения - исключение нестабильности механических свойств (ударной вязкости) сварного соединения и зоны термического влияния, выравнивание их значений до уровня основного металла или превышения их значений и исключение овализации концов труб. Технический результат достигается тем, что сварной шов перед раскаткой нагревают в индукторе до температуры АС3+(120-200)oС, а после раскатки сварной шов и зону термического влияния нагревают в индукторе до температуры АС3+(80-100)oС, производят закалку в водяном спрейере со скоростью охлаждения 70-100oС в секунду и отпуск при температуре АС1-(30-80)oС. 1 з.п.ф-лы, 1 табл.

| Способ производства сварных труб | 1989 |

|

SU1632988A1 |

| Способ термомеханической обработки сварных соединений низколегированной стали | 1973 |

|

SU474564A1 |

| Способ изготовления сварных соединений | 1979 |

|

SU789258A1 |

| СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ СВАРЕННЫХ ВЫСОКОЧАСТОТНОЙ СВАРКОЙ ТРУБ ИЗ УГЛЕРОДИСТЫХ И НИЗКОЛЕГИРОВАННЫХ СТАЛЕЙ | 1991 |

|

RU2016095C1 |

Авторы

Даты

2004-01-10—Публикация

2001-12-13—Подача