Изобретение относится к порошковой металлургии, в частности к порошковым антифрикционным материалам, работающим при высоких нагрузках в узлах трения машин и механизмов.

Цель изобретения - повышение износостойкости сплава при повышенных нагрузках.

Нороыковый антифрикционный материал на основе меди, содержащий железо, марганец, вольфрам, молибден, хром, ванадий и углерод дополнительно содержит оксид алюминия при следующем соотношении компонентов, мас.%:

Железо

Вольфрам

Молибден

Хром

Ванадий

Углерод

Марганец

Оксид алюминия

Медь

19,97-35,94 1,47-2,65 1,22-2,21 1,03-1,85 0,9-0,88 0,21-0,37 0,11-0,2 0,5-1,5 Остальное

Для получения материала готовят пять смесей ингредиентов, содержащие каждая, мас.%: стальной порошок марки Р6М5 15; 25; 35; 45; 55; оксид алюминия 0,3; 0,5; 1; 1,э; 2,0, медь составляет дополнительную до 100 мае. часть в каждой смеси. Спекание ведут в атмосфере водорода при 850+20 С в течение 2 ч. Охлаждение после выдержки проводят в защитной атмосфере до температуры не выше 200 С.

Испытание антифрикционных свойств предлагаемого материала проводят в паре с закаленной сталью 45 (HRC 45-50) на машине трения М-22М при постоянной скорости скольжения 1 м/с и наличии смазки (масло индустриальное - 20). Оценку работоспособности материала проводят при нагружекии от 3 до 10 МПа через 1 МИа. Нагрузку изменяют по достижению устойчивого момента, но не менее чем через 30 мин.

%

О

со ю

со со

оо

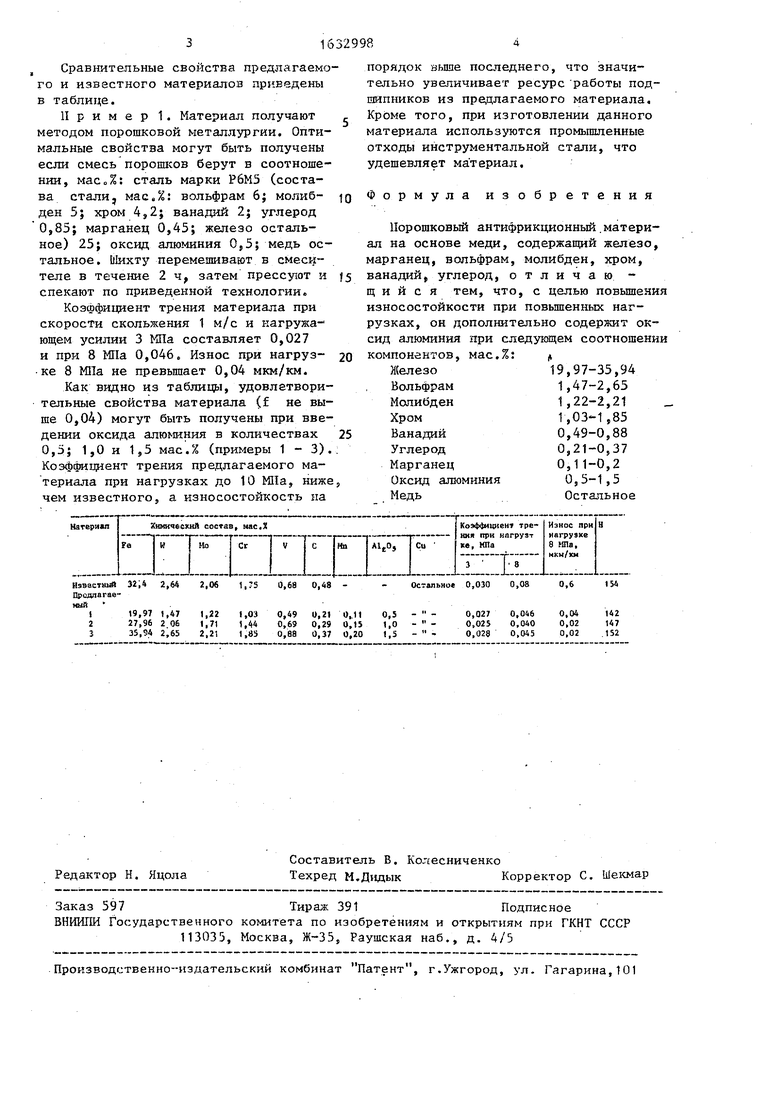

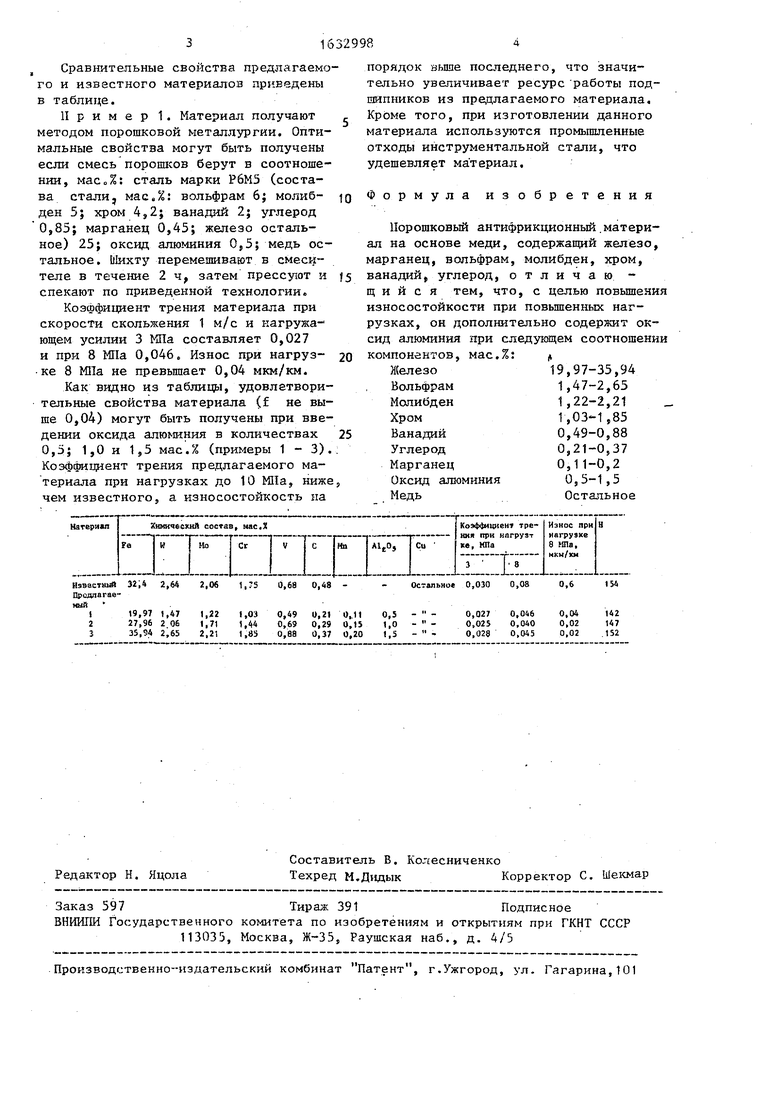

Сравнительные свойства предлагаемого и известного материалов приведены в таблице.

Пример 1. Материал получают методом порошковой металлургии. Оптимальные свойства могут быть получены если смесь порошков берут в соотношении, мас,%: сталь марки Р6М5 (состава стали, мас.%: вольфрам 6; молибден 5; хром 492; ванадий 2; углерод 0,85; марганец 0,45; железо остальное) 25; оксид алюминия 0,5; медь остальное. Шихту перемешивают в смесителе в течение 2ч, затем прессуют и спекают по приведенной технологии

Коэффициент трения материала при скорости скольжения 1 м/с и кагружа-1 ющем усилии 3 КПа составляет 0,027 и при 8 МПа 0,046. Износ при нагрузке 8 МПа не превышает 0,04 мкм/км.

Как видно из таблицы, удовлетворительные свойства материала (f не выше 0,04) могут быть получены при введении оксида алюминия в количествах 0,5; 1,0 и 1,5 мас.% (примеры 1-3). Коэффициент трения предлагаемого материала при нагрузках до 10 МПа, ниже, чем известного, а износостойкость на

порядок выше последнего, что значительно увеличивает ресурс работы подшипников из предлагаемого материала, g Кроме того, при изготовлении данного материала используются промышленные отходы инструментальной стали, что удешевляет материал.

10 Формула изобретения

Порошковый антифрикционный материал на основе меди, содержащий железо, марганец, вольфрам, молибден, хром, ванадий, углерод, отличаю - щ и и с я тем, что, с целью повышения износостойкости при повышенных нагрузках, он дополнительно содержит оксид алюминия при следующем соотношении компонентов, мас.%:

15

20

25

Железо

Вольфрам

Молибден

Хром

Ванадий

Углерод

Марганец

Оксид алюминия

Медь

19,97-35,94 1,47-2,65 1,22-2,21 1,03-1,85 0,49-0,88 0,21-0,37 0,11-0,2 0,5-1,5 Остальное

Порошковый антифрикционный материал на основе меди, содержащий железо, марганец, вольфрам, молибден, хром, ванадий, углерод, отличаю - щ и и с я тем, что, с целью повышения износостойкости при повышенных нагрузках, он дополнительно содержит оксид алюминия при следующем соотношении компонентов, мас.%:

миния

19,97-35,94 1,47-2,65 1,22-2,21 1,03-1,85 0,49-0,88 0,21-0,37 0,11-0,2 0,5-1,5 Остальное

| название | год | авторы | номер документа |

|---|---|---|---|

| СТАЛЬ С ВЫСОКОЙ МЕХАНИЧЕСКОЙ ПРОЧНОСТЬЮ И ИЗНОСОСТОЙКОСТЬЮ | 2005 |

|

RU2369659C2 |

| ИЗНОСОСТОЙКАЯ СТАЛЬ | 1998 |

|

RU2137859C1 |

| ТВЕРДЫЕ СПЛАВЫ С СУХИМ СОСТАВОМ | 2007 |

|

RU2447180C2 |

| БЕЛЫЙ ЧУГУН | 2007 |

|

RU2356989C1 |

| ИНСТРУМЕНТАЛЬНАЯ ТЕПЛОСТОЙКАЯ СТАЛЬ ДЛЯ ПРОКАТНЫХ ВАЛКОВ | 2003 |

|

RU2250929C2 |

| БРОНЕВАЯ СТАЛЬ И СТАЛЬНАЯ БРОНЕДЕТАЛЬ | 2007 |

|

RU2353697C1 |

| Сталь | 1990 |

|

SU1723187A1 |

| СТАЛЬНОЙ СПЛАВ ДЛЯ ИЗГОТОВЛЕНИЯ ДЕТАЛЕЙ МЕТОДОМ ПОРОШКОВОЙ МЕТАЛЛУРГИИ И СПОСОБ ИЗГОТОВЛЕНИЯ ДЕТАЛЕЙ ИЛИ ИНСТРУМЕНТОВ ИЗ СТАЛЬНОГО СПЛАВА | 2002 |

|

RU2221069C1 |

| ШИХТА ПОРОШКОВОЙ ПРОВОЛОКИ | 2014 |

|

RU2579328C1 |

| ТРУБНАЯ ЗАГОТОВКА ИЗ ЛЕГИРОВАННОЙ СТАЛИ | 2011 |

|

RU2480532C1 |

Изобретение относится к порошковой металлургии. Целью изобретения является повышение износостойкости при повышенных нагрузках. Предложенный материал характеризуется тем, что дополнительно содержит оксид алюминия при следующем соотношении компонентов, мас.,%: железо 19,97-35,94; вольфрам 1,47-2,65; молибден 1,22-2,21; хром 1,03-1,85; ванадий 0,49-0,88; углерод 0,21-0,37; марганец 0,11-0,2; оксид алюминия 0,5-1,5; медь остальное. 1 табл.

Материал

ХнмнчбсхнЛ состав, мае.Я

настшЛ едлагаей

i

2

г

1,22 1,71 2,21

1,44 1,83

0,49 0,69 0,88

0,21

0,2$ 0,37

0,11 0,15

0,20

Коэффициент тре- Износ при Н

ния при нагрузт ке, КПа

3 I 8

I

Остальное 0,030 0,08

0,6

154

0,046 0,040 0,045

0,04 0,02 0,02

142 147 152

| Порошковая металлургия, 1977, № 4, с | |||

| Шланговое соединение | 0 |

|

SU88A1 |

| Приспособление для разматывания лент с семенами при укладке их в почву | 1922 |

|

SU56A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| Приспособление для изготовления в грунте бетонных свай с употреблением обсадных труб | 1915 |

|

SU1981A1 |

Авторы

Даты

1991-03-07—Публикация

1989-04-18—Подача