Данное изобретение относится к твердым сплавам, которые могут быть использованы в качестве режущих и обрабатывающих инструментов, основной характеристикой которых является использование ванадия и ниобия в качестве элементов сплава. Соответственно, они позволяют использовать меньшее количество таких элементов сплава, как вольфрам и молибден, которые являются дорогостоящими. Помимо существенного снижения стоимости сплава, тщательная разработка сплава, основанная на его микроструктурных характеристиках, позволяет сплавам согласно данному изобретению иметь свойства, подобные свойствам известных твердых сплавов, используемых в режущих инструментах.

Режущие инструменты, для которых предназначены сплавы согласно данному изобретению, могут быть использованы во многих обрабатывающих операциях. Основными примерами таких инструментов являются сверла, в настоящее время представляющие абсолютно большую часть мирового потребления таких материалов. Другими важными инструментами являются мельницы, метчики, гвозди с широкими шляпками, пилы и лезвия инструментов. Сплавы, предназначенные для такого использования, должны иметь ряд свойств, из которых следующие три являются наиболее важными: износостойкость и сопротивление разрыву, термостойкость, ввиду высоких температур обработки, и ударная вязкость, для того чтобы избежать трещин или разрывов режущих частей инструмента.

Металлообрабатывающая промышленность является самым большим потребителем такого рода инструментов. При сверлении в основном с использованием сверл, в обеспечивающем наибольший выход продукции и современном оборудовании в настоящее время, помимо твердых сплавов, используют большое количество инструментов, изготовленных из материалов на основе карбида. Такой материал может быть назван “металлокерамическим соединением”. Он обеспечивает существенное повышение срока службы с точки зрения износа и разрыва, несмотря на то, что он имеет существенно более высокую стоимость. С другой стороны, для осуществления операций меньшей сложности в основном используют твердые сплавы на основе железа, как, например, при сверлении алюминия и других сплавов цветных металлов, рубке древесины, обработке с низкой производительностью и, что не менее важно, бытовом использовании. Кроме того, более высокая хрупкость твердых металлов вызывает большую чувствительность к разрыву, причиной которого является вибрация, таким образом делая невозможным их использование в старом оборудовании, помимо невозможности их использования в некоторых специфических видах инструментов, таких как метчики.

Соответственно, твердые железные сплавы в основном используют в режущих инструментах благодаря их механическим и трибологическим свойствам, помимо, что также является важным, их ценовой конкурентоспособности с инструментами из твердых металлов. Однако высокое мировое потребление стали и железных сплавов привело к существенному повышению стоимости таких сплавов. Что касается, например, сверл, большая часть их стоимости состоит из стоимости сырьевого материала, а именно сплава, используемого для их изготовления. Таким образом, повышение стоимости сплава в ряде случаев снижает конкурентоспособность такого материала и вызывает использование либо твердого металла, либо сталей с низким содержанием сплава и более низкими рабочими характеристиками.

Типичными примерами твердых сплавов для режущих инструментов являются композиции AISI серий М или AISI Т, в которых самой важной является сталь AISI M2. Для инструментов, требующих большего напряжения, используют сплавы кобальта. Стали М42 и М35 являются основными примерами такого класса, при этом в основном используют сталь М42. Основной химический состав таких сплавов представлен в таблице 1, и наиболее важными в них являются такие элементы, как молибден, ванадий и кобальт, которые в основном формируют конечную стоимость сплава. Влияние стоимости таких элементов представлено в таблице 2 в пересчете на стоимость такого сплава в июне 2006 г.

Соответственно, существует явная потребность в разработке новых составов твердых сплавов, применимых в промышленном производстве, способных удовлетворять необходимость использования меньшего количества дорогостоящих легирующих элементов и имеющих соответствующие рабочие характеристики. Сталь М2 является первым и наиболее важным материалом, для которого требуется разработка альтернативного сплава. Что касается содержащих кобальт композиций, основным подлежащим замене элементом является М42.

Сплавы согласно данному изобретению удовлетворяют всем вышеперечисленным требованиям.

Представлены только основные элементы сплава согласно процентному содержанию по массе и балансу из железа. Сумма стоимости элементов рассчитана по формуле Mo + 0,8 V + 0,6 W + 0,6 Co в соответствии со стоимостью каждого элемента в апреле 2006 г. в пересчете на 1% стоимости молибдена.

Свойства твердых железных сплавов, используемых в режущих инструментах, сильно зависят от карбидов, присутствующих в их микроструктурах, независимо от того, являются ли они крупными нерастворенными карбидами микрометрового размера или очень мелкими карбидами нанометрового размера. Первые являются важными, обеспечивая износостойкость и сопротивление разрыву материала, в то время как последние обеспечивают твердость после термической обработки и термостойкость. Рабочие характеристики элементов сплава при формировании таких карбидов были тщательно изучены и модифицированы в традиционном понимании. Поэтому в данном изобретении в качестве элемента сплава использован ниобий, снижающий общее содержание молибдена, вольфрама и ванадия.

Однако данная разработка не нацелена на известное замещение легирующих элементов. Во многих документах, раскрывающих научные и химические аспекты некоторых материалов, описано замещение элементов сплава с подобными характеристиками. Важными примерами в связи с данным изобретением служат элементы групп 4В и 5В Периодической таблицы, а именно титан, ванадий, цирконий, ниобий и тантал. Во многих случаях упомянутые элементы обеспечивают одинаковое действие, поскольку они имеют похожую атомную структуру. Однако в твердых сплавах для режущих инструментов наблюдаются существенные отличия. В таких материалах широко используется ванадий, и при его замещении ниобием важное положительное действие ванадия утрачивается, в частности, при вторичной закалке. Соответственно, сплавы согласно данному изобретению не содержат существенное количество ванадия, не замещенного ниобием, а содержат их одновременно.

В отличие от ванадия ниобий вызывает небольшую вторичную закалку, несмотря на то, что он очень легко формирует первичные карбиды. Такие карбиды принадлежат к виду карбидов МС с очень высокой твердостью, намного превышающей твердость других первичных видов, формируемых в твердых известных сплавах. Следовательно, содержание других первичных, формирующих карбиды элементов, в основном вольфрама и молибдена, может быть снижено, что является главным для данного изобретения, целью которого является замещение сплава М2. Альтернативно М42, наиболее эффективные первичные карбиды ниобия, также были использованы для дальнейшего снижения содержания кобальта, другого дорогостоящего элемента.

Помимо определения, касающегося лучшего сплава, данное изобретение также затрагивает промышленное производство этого материала. В более тяжелых слитках ниобий проявляет тенденцию к формированию первичных карбидов существенно больших размеров, чем карбиды, обычно присутствующие в таких сплавах; в англоязычной литературе их карбиды известны как блок-карбиды. Такие карбиды ставят под угрозу положительное действие ниобия, поскольку, если бы они были более диспергированы, они бы обеспечивали более высокую износостойкость и сопротивление разрыву. Кроме того, первичные крупные карбиды также снижают другие свойства подобных сплавов, такие как размалываемость и ударная вязкость. Соответственно, другой целью данного изобретения является запуск механизма образования зародышей карбида ниобия во время отверждения, таким образом способствуя их рафинированию в конечном продукте.

Для удовлетворения вышеперечисленных требований сплавы согласно данному изобретению включают следующие элементы, мас.%:

- от 0,5 до 2,0 С, предпочтительно от 0,8 до 1,5 С, обычно 1,0 С;

- от 1,0 до 10,0 Cr, предпочтительно от 3,0 до 7,0 Cr, обычно 4,0 Cr;

- от 7,0 до 14,0 Wэкв. (эквивалент вольфрама), при этом содержание Wэкв. определяют по формуле Wэкв.=W+2.Мо, предпочтительно от 8,5 до 11,5 Wэкв., обычно 10,0 Wэкв.;

- от 0,5 до 3,5 Nb, предпочтительно 1,0-2,5 Nb, обычно 1,7 Nb, при этом Nb может быть частично замещен V согласно пропорции, в которой 1,0% Nb соответствует 0,5% V, либо Nb может быть частично или полностью замещен Zr, Ti и Та согласно пропорции, в которой 1,0% Nb соответствует 0,5% Ti или 1,0% Zr или Та;

- от 0,5 до 3,5 V, предпочтительно 1,0-2,5 V, обычно 1,8 V, при этом V может быть частично замещен Nb согласно пропорции, в которой 1,0% Nb соответствует 0,5% V. В том случае, если V замещает Nb, конечное содержание Nb в сплаве должно быть рассчитано согласно приведенной пропорции, а затем добавлено к имеющемуся составу сплава.

В соответствии с нижеприведенным описанием алюминий и кремний могут быть добавлены одновременно к сплавам согласно данному изобретению, обеспечивая положительный результат относительно рафинирования карбида. Однако сплавы согласно данному изобретению могут и не содержать алюминия, поскольку в таком случае получение сплава облегчается, а его твердость повышается. Таким образом, содержание алюминия и кремния должно быть следующим, в % масс.:

- максимум 1,0 Al и максимум 1,0 Si, предпочтительно - максимум 0,5 Al и Si, обычно максимум 0,2 Al и Si, в композициях, содержащих Al и Si в качестве остаточных элементов. В таком случае Al и Si должны обрабатываться как загрязняющие вещества;

- от 0,2 до 3,5 Al или Si, предпочтительно от 0,5 до 2,0 Al или Si, обычно 1,0 Al или Si, в композициях, требующих присутствия Al и Si для рафинирования микроструктуры.

В соответствии с нижеприведенным описанием кобальт также может быть добавлен к описанной выше композиции, обеспечивая дополнительные положительные результаты относительно свойств, помимо того, что она может служить альтернативой для содержащих кобальт материалов, таких как М42. Таким образом, присутствие кобальта в сплавах согласно данному изобретению является необязательным и зависит от назначения сплава.

- При добавлении кобальта его содержание должно быть следующим: от 0,1 до 10,0 Со, предпочтительно от 3,0 до 7,0 Со, обычно 5,0 Со.

- В менее дорогостоящих сплавах, а именно в сплавах, предназначенных для замены обычных известных сплавов, таких как М2, содержание кобальта должно максимально составлять 8,0, предпочтительно - максимально 5,0 Со, обычно максимально 0,50 Со.

Для рафинирования карбида ниобия, которое является важным в промышленном производстве слитков, сплавы согласно данному изобретению могут иметь следующие ограничения, которые не являются обязательными для всех видов использования и, следовательно, необязательными для сплава:

- максимально 0,030 N, предпочтительно - максимально 0,015 N, обычно максимально 0,010 N;

- от 0,005 до 0,20 Се, предпочтительно от 0,01 до 0,10 Се, обычно 0,050 Се, при этом другие элементы представляют собой редкоземельные элементы; редкоземельные элементы принадлежат к группе лантаноидов или актиноидов периодической таблицы и представляют собой такие элементы, как La, Ac, Hf и Rf.

Баланс состоит из железа и металлических или неметаллических загрязняющих примесей, которые неизбежно присутствуют в сталепрокатном процессе, где такие неметаллические загрязняющие примеси включают, без ограничений, следующие элементы:

- максимум 2,0 Mn, предпочтительно - максимум 1,0 Mn, обычно максимум 0,5 Mn;

- максимум 2,0 Ni, предпочтительно - максимум 1,0 Ni, обычно максимум 0,5 Ni;

- максимум 2,0 Cu, предпочтительно - максимум 1,0 Cu, обычно максимум 0,5 Cu;

- максимум 0,10 P, предпочтительно - максимум 0,05 P, обычно максимум 0,03 P;

- максимум 0,20 S, предпочтительно - максимум 0,050 S, обычно максимум 0,008 S.

Доводы в пользу спецификации состава нового материала представлены ниже и включают описание действия каждого элемента сплава. Процентные содержания приведены в мас.%.

С: углерод является основным элементом, отвечающим за реакцию на термическую обработку, твердость мартенсита, формирование первичных карбидов и вторичных карбидов, выпадающих в осадок при отпуске. Их содержание должно составлять менее 2,0%, предпочтительно - максимум 1,5%, таким образом, чтобы после резкого охлаждения количество оставшегося аустенита не было слишком высоким, а также для того, чтобы избежать формирования слишком крупных первичных карбидов. Однако содержание углерода должно быть достаточным для формирования первичных карбидов, особенно при их сочетании с ниобием, а также вторичных карбидов при отпуске, равно как и обеспечения закалки мартенсита после резкого охлаждения. Соответственно, содержание углерода не должно составлять менее 0,5%, предпочтительно содержание углерода должно более 0,8%.

Cr: хром является очень важным для твердых сплавов, используемых в режущих инструментах, способствуя резкому охлаждению, а именно обеспечивая формирование мартенсита без необходимости осуществления слишком резкого охлаждении. Кроме того, он обеспечивает гомогенную твердость крупных кусков. Для оказания такого действия в сплавах согласно данному изобретению хром должен присутствовать в количестве более 1%, обычно более 3%. Однако слишком высокое содержание хрома вызывает формирование крупных карбидов, типа М7С3, таким образом вызывая ухудшение размалываемости и ударной вязкости. Соответственно, содержание хрома в данных сплавах должно составлять менее 10%, обычно менее 7,0%.

W и Mo: поведение вольфрама и молибдена в твердых известных сплавах является очень похожим и во многих случаях взаимозаменяемым. В таких сплавах вольфрам и молибден оказывают два следующих вида действия: 1) формируют эвтектические карбиды типа М6С или М2С, которые полностью или частично транслируются в карбиды М6С и которые растворяются в небольшой степени при резком охлаждении. Такие карбиды, также называемые первичными карбидами, важны для обеспечения износостойкости и сопротивления разрыву; 2) существенное количество вольфрама и молибдена формирует вторичные карбиды, растворяющиеся во время аустенизации, а во время отпуска после резкого охлаждения они вновь выпадают в осадок в виде очень мелких вторичных карбидов. Оба упомянутых действия вольфрама и молибдена являются важными, при этом расходуется почти одинаковое количество данных элементов. Например, в сплаве М2, содержащем 6% молибдена и 5% вольфрама, приблизительно половина из них находится в твердом растворе после аустенизации и резкого охлаждения; оставшаяся половина имеет вид нерастворенных карбидов. В сплав согласно данному изобретению молибден и вольфрам добавляют в количествах, в основном предназначенных для вторичной закалки, а менее - для формирования первичных карбидов; согласно приведенному ниже описанию данную роль играет ниобий. Соответственно, количество вольфрама и молибдена, предназначенное в известных сплавах для формирования первичных карбидов, не расходуется, таким образом существенно снижая стоимость сплава.

V: ванадий играет такую же важную роль, как молибден и вольфрам, для формирования первичных карбидов и вторичного осаждения при отпуске. Содержание данного элемента практически не изменяется по сравнению со сплавом М2. Именно поэтому действие вторичного осаждения ванадия является чрезвычайно важным в упомянутых материалах, поскольку карбиды данных элементов имеют высокую стойкость к коалесценции и поэтому они являются важными для стойкости материала к воздействию высоких температур, развивающихся во время процессов резки. Первичные карбиды ванадия не присутствуют в стали М2 в большом количестве. Однако данные карбиды представляют собой карбиды типа МС, твердость которых намного превышает твердость карбидов М6С (обогащенных молибденом и вольфрамом), обеспечивая более высокую износостойкость и сопротивление разрыву. Соответственно, избыточное количества ванадия, не растворившееся во время аустенизации, не снижается в сплаве согласно данному изобретению, ввиду важности карбидов МС относительно износостойкости и сопротивления разрыву материала. Кроме того, ванадий играет большую роль в контроле роста аустенитных зерен во время аустенизации. Для оказания такого действия содержание ванадия должно составлять не менее 0,5%, предпочтительно более 1,2%. Для того чтобы не допустить формирования слишком крупных карбидов, а также слишком большого повышения стоимости сплава, максимальное количество ванадия должно регулироваться и должно составлять менее 3,5%, предпочтительно менее 2,5%. Поэтому в соответствии с нижеприведенным описанием ванадий не замещают ниобием в сплавах согласно данному изобретению. Понятие о сплавах намного шире данного положения и полностью отличается в вопросах формирования первичных и вторичных карбидов.

Nb: действие ниобия является критическим для сплавов согласно данному изобретению, поскольку благодаря ему формируются карбиды типа МС, которые могут быть эвтектическими или первичными. Такие карбиды имеют высокую твердость, составляющую приблизительно 2400 HV, более высокую, чем твердость первичных, обогащенных молибденом и вольфрамом карбидов типа М6С, имеющих твердость, составляющую приблизительно 1500 HV. Карбиды М6С являются основными карбидами известных сплавов, таких как сталь М2. Согласно данному изобретению объем таких карбидов снижается из-за снижения содержания молибдена и вольфрама; однако их объем обеспечивается карбидами, сформированными после введения ниобия.

Помимо высокой твердости, меньшая часть карбидов ниобия имеет вид шлиц благодаря их затвердеванию в первичном или эвтектическом состоянии до эвтектической реакции карбидов молибдена и вольфрама. Например, в стали М2 карбиды типа М6С образуются в результате распада карбида М2С, формирующегося в результате эвтектической реакции, и поэтому сильно концентрируются в межзубном пространстве. После формирования металла карбиды приобретают вид шлиц, которые могут вызвать образование трещин и обломков в данном направлении. Соответственно, добавление ниобия при снижении количества молибдена и вольфрама обеспечивает высокое распределение и высокую твердость карбидов, что является в высшей степени желательным. Карбиды ниобия формируются при высокой температуре, причем они формируются первыми, несмотря на то, что они, в отличие от карбидов ванадия, не растворяют существенное количество молибдена и вольфрама. Соответственно, присутствие данных элементов, хотя и более низкое, чем в сплаве М2, вполне допустимо при вторичной закалке.

В более легированных металлах, таких как сплав М42, карбиды ниобия обеспечивают существенную износостойкость и сопротивление разрыву, таким образом также позволяя снизить содержание кобальта. В результате такой модификации происходит снижение твердости, несмотря на то, что рабочие характеристики инструментов все еще остаются высокими благодаря положительному действию карбидов ниобия.

Конечный результат введения ниобия в сплавы согласно данному изобретению может быть суммирован в трех следующих пунктах. 1) Ниобий формирует карбиды, которые слегка растворяют другие элементы сплава, имеют высокую твердость и гомогенно распределены после горячего формирования; все это обеспечивает высокую износостойкость и сопротивление разрыву. 2) Следовательно, можно избежать использования первичных карбидов вольфрама и молибдена, что позволяет снизить общее содержание данных элементов, которые являются самыми дорогостоящими в сплавах, используемых в режущих инструментах. 3) В таких материалах, как М2, содержание кобальта может быть снижено; подобная модификация обеспечивает более низкую твердость после термической обработки, однако благодаря присутствующим карбидам ниобия износостойкость, сопротивление разрыву и рабочие характеристики инструментов все еще являются высокими.

Для получения вышеописанных результатов минимальное содержание ниобия должно составлять 0,5%, предпочтительно более 1%. Однако слишком высокое содержание ниобия вызывает формирование слишком крупных карбидов, таким образом потенциально снижая ударную вязкость и размалываемость такого материала. Следовательно, содержание ниобия должно составлять менее 3,5%, предпочтительно менее 2,5%.

N: содержание азота при получении сплавов согласно данному изобретению может контролироваться необязательно. Во многих случаях промышленное производство таких материалов вызывает формирование крупных карбидов в конечном сортовом прокате, что является неприемлемым для качества продукта. В таких случаях очень важно принимать меры при затвердевании первичных карбидов ниобия, в частности при формировании их зародышей. Элементы групп 4В и 5В, включающие ниобий, формируют очень устойчивые нитриты при высоких температурах. Такие нитриты служат зародышами при затвердевании карбидов МС и, следовательно, карбидов ниобия. Кроме того, чем скорее происходит формирование карбидов МС, тем больше времени остается для их роста, который происходит при достижении эвтектической температуры. Соответственно, ключом к решению проблемы уплотнения первичных карбидов ниобия является снижение общего содержания азота в сплаве, таким образом удаляющее образующие зародыши агенты из карбида. Содержание азота должно быть как можно более низким в процессе электрического производства стали, при этом желательным является содержание азота менее 0,025%, предпочтительно менее 0,015%, и оптимально менее 0,010%.

Се и редкоземельные элементы: церий и другие редкоземельные элементы из групп лантаноидов или актиноидов также способны оказывать действие по рафинированию карбидов ниобия. При высоких температурах такие элементы приводят к образованию оксинитритов, тем самым снижая содержание свободного азота в жидком металле. Они могут быть использованы в качестве второго способа снижения содержания азота и, вследствие этого, формирующих зародыши нитритов в первичных карбидах ниобия. Конечный результат представляет собой более эффективный способ рафинирования карбидов и облегчения их промышленного производства.

Si и Al: были исследованы результаты добавления алюминия одновременно с увеличением содержания кремния в качестве способа, обеспечивающего более высокую степень рафинирования карбидов ниобия. Хотя такое добавление и обеспечивает некоторое рафинирование, данные элементы вызывают снижение твердости после термической обработки. Соответственно, они должны использоваться только в тех случаях, когда регулирование размера карбида не зависит от вышеупомянутых элементов, а осуществляется путем добавления церия и восстановления азота. В таких случаях минимальное содержание алюминия и кремния должно составлять 0,5%, предпочтительно быть равным или превышать 1,0%. Однако из-за высокой степени окисления и тенденции формировать включения, а также из-за закалки феррита максимальное содержание данных элементов должно быть менее 3,5%, обычно менее 2%.

Остатки: другие элементы, такие как марганец, никель, медь, а также остатки, обычно присутствующие в процессе получения жидкой стали, должны рассматриваться как загрязняющие примеси процессов раскисления на заводах по производству стали либо как присущие процессам изготовления. Поэтому содержание марганца, никеля и меди ограничено до 1,5%, предпочтительно менее 2,0%, из-за повышения их содержания в оставшемся формировании аустенита, вызванном данными элементами. Фосфор и сера сегрегируются по контурам зерен и на других межфазных границах, поэтому содержание фосфора должно составлять менее 0,10%, предпочтительно менее 0,05%, а серы менее 0,20%, предпочтительно максимум 0,050%.

Описываемый сплав может иметь форму прокатных или кованых изделий, полученных обычными или специальными способами, такими как порошковое производство стали, распыление или непрерывное литье, таких изделий, как катанки, блоки, полосы, проволока, листы и ленты.

Следующая часть описания некоторых проведенных экспериментов содержит ссылки на прилагаемые чертежи.

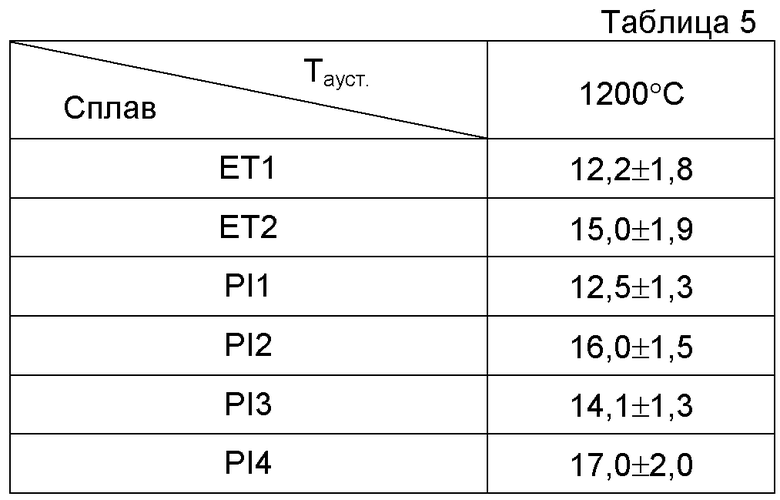

На фиг.1 представлена необработанная микроструктура плавки известного сплава ЕТ1, иллюстрирующая рентгеновские изображения таких элементов, как ванадий, вольфрам и молибден. Чем выше плотность точки на представленных изображениях, тем больше соответствующая концентрация химического элемента. Изображения микроструктуры получены при помощи электронной сканирующей микроскопии (MEV), вторичных электронов; рентгеновские изображения получены при помощи WDS.

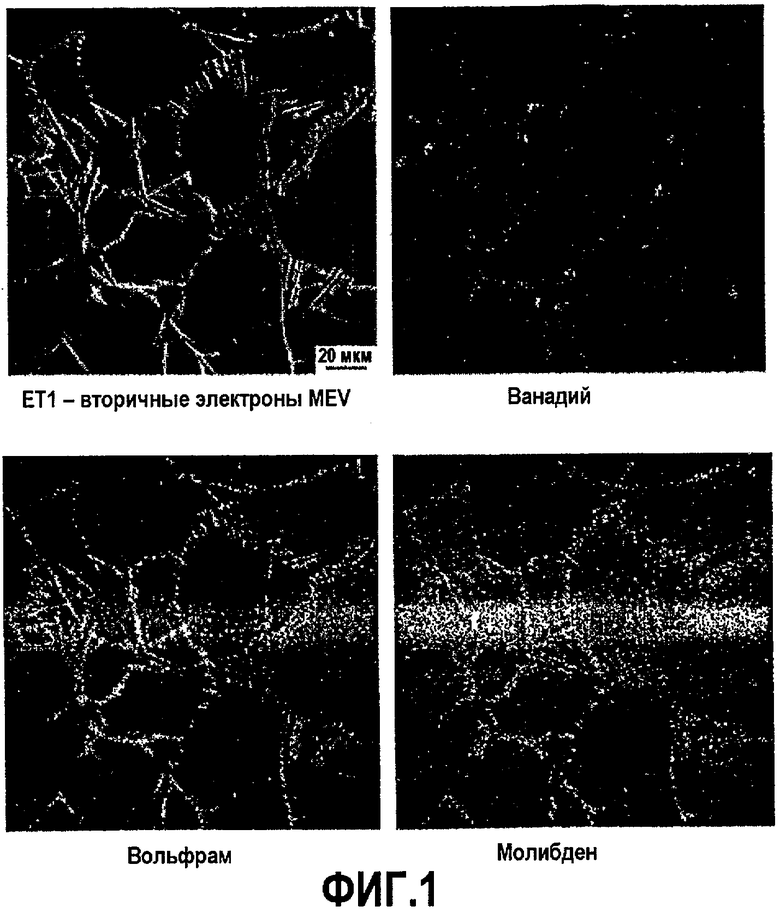

На фиг.2 представлена необработанная микроструктура плавки известного сплава ЕТ2, иллюстрирующая рентгеновские изображения таких элементов, как ванадий, вольфрам и молибден. Чем выше плотность точки на представленных изображениях, тем больше соответствующая концентрация химического элемента. Изображения микроструктуры получены при помощи электронной сканирующей микроскопии (MEV), вторичных электронов; рентгеновские изображения получены при помощи WDS.

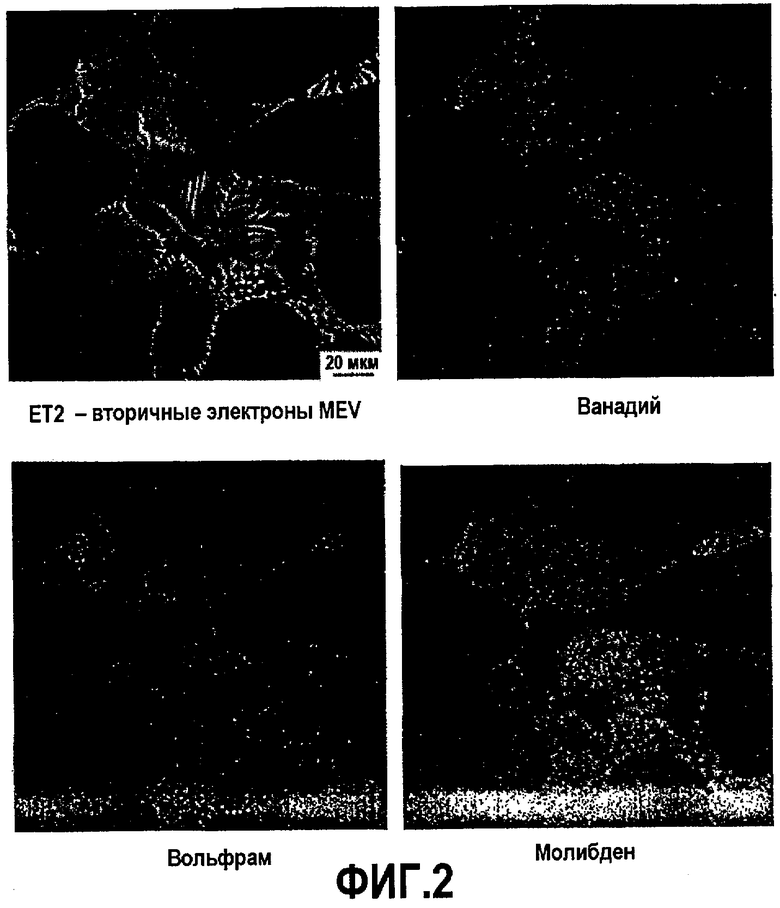

На фиг.3 представлена необработанная микроструктура плавки сплава PI1 согласно данному изобретению, иллюстрирующая рентгеновские изображения таких элементов, как ванадий, вольфрам, молибден и ниобий. Чем выше плотность точки на представленных изображениях, тем больше соответствующая концентрация химического элемента. Изображения микроструктуры получены при помощи электронной сканирующей микроскопии (MEV), вторичных электронов; рентгеновские изображения получены при помощи WDS.

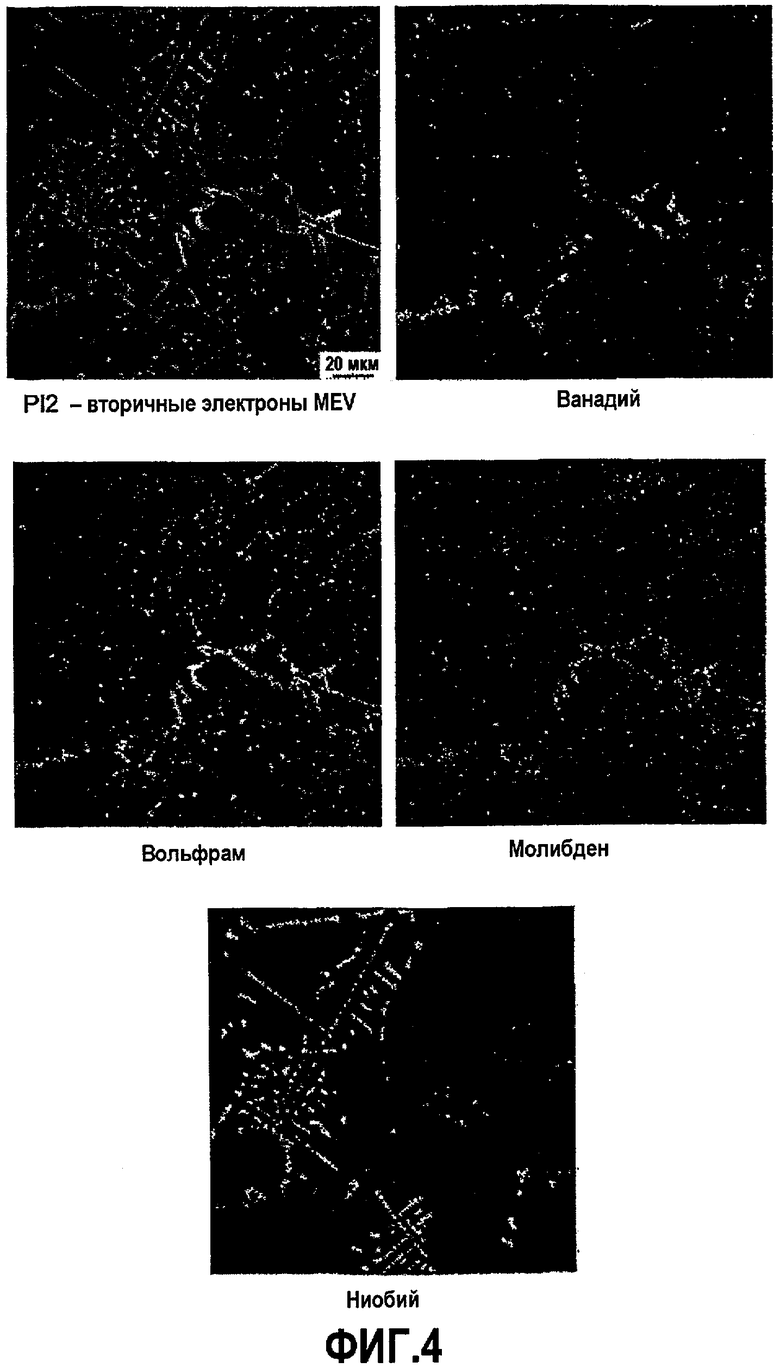

На фиг.4 представлена необработанная микроструктура плавки сплава PI2 согласно данному изобретению, иллюстрирующая рентгеновские изображения таких элементов, как ванадий, вольфрам, молибден и ниобий. Чем выше плотность точки на представленных изображениях, тем больше соответствующая концентрация химического элемента. Изображения микроструктуры получены при помощи электронной сканирующей микроскопии (MEV), вторичных электронов; рентгеновские изображения получены при помощи WDS.

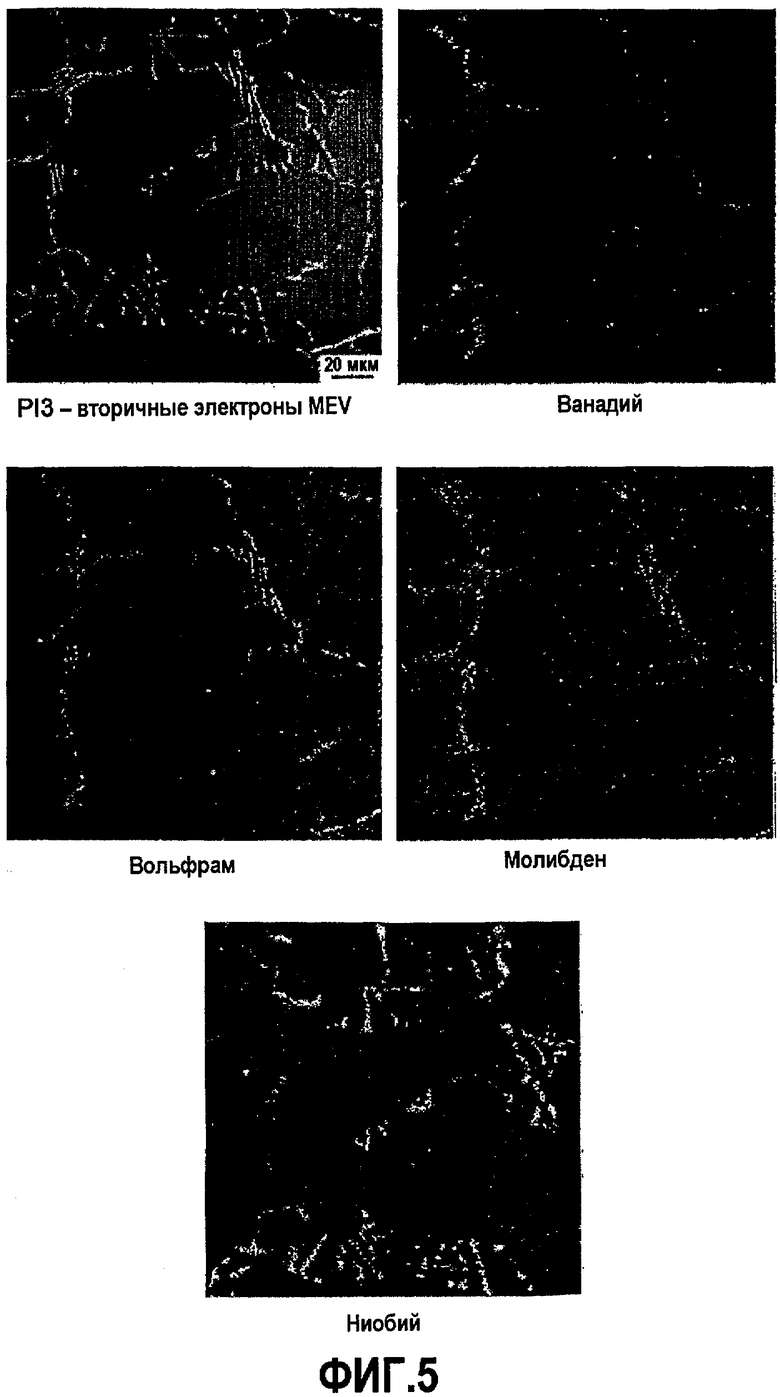

На фиг.5 представлена необработанная микроструктура плавки сплава PI3 согласно данному изобретению, иллюстрирующая рентгеновские изображения таких элементов, как ванадий, вольфрам, молибден и ниобий. Чем выше плотность точки на представленных изображениях, тем больше соответствующая концентрация химического элемента. Изображения микроструктуры получены при помощи электронной сканирующей микроскопии (MEV), вторичных электронов; рентгеновские изображения получены при помощи WDS.

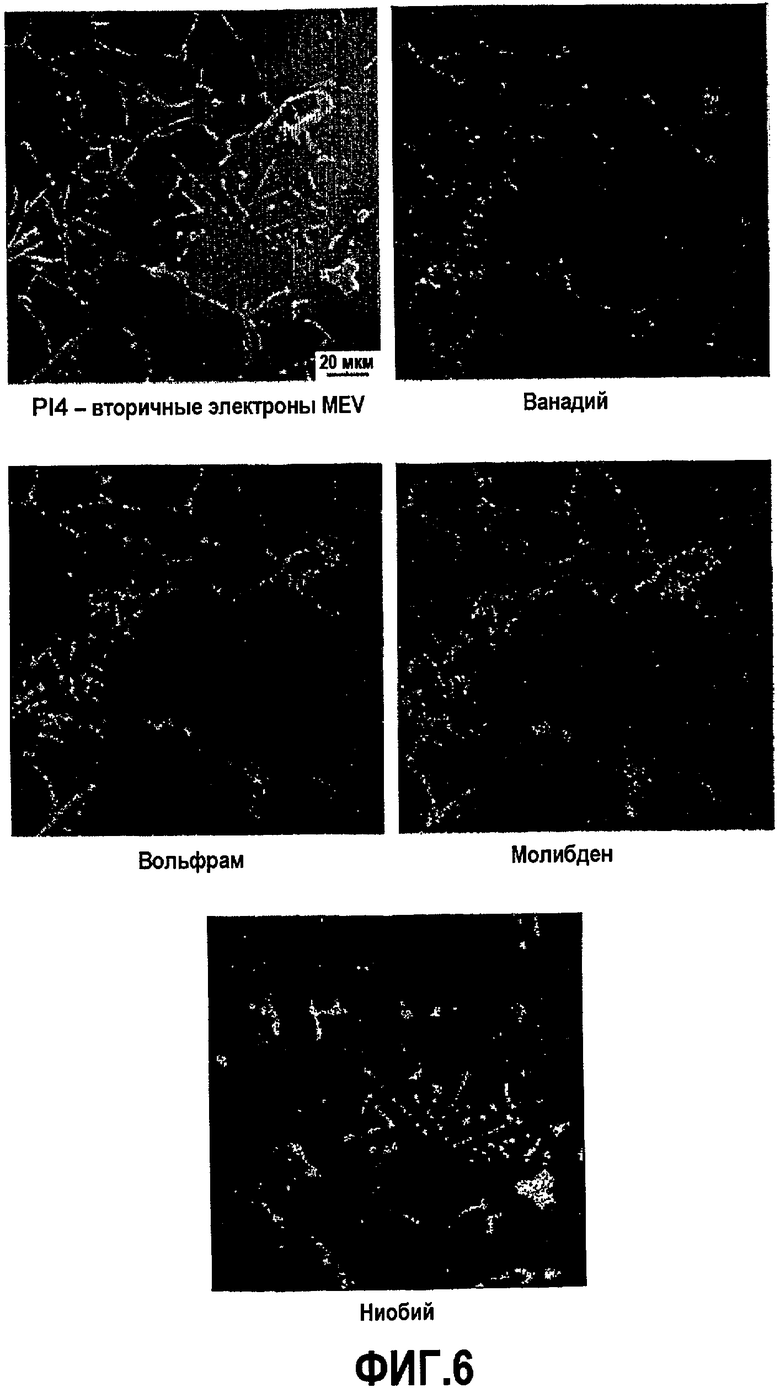

На фиг.6 представлена необработанная микроструктура плавки сплава PI4 согласно данному изобретению, иллюстрирующая рентгеновские изображения таких элементов, как ванадий, вольфрам, молибден и ниобий. Чем выше плотность точки на представленных изображениях, тем больше соответствующая концентрация химического элемента. Изображения микроструктуры получены при помощи электронной сканирующей микроскопии (MEV), вторичных электронов; рентгеновские изображения получены при помощи WDS.

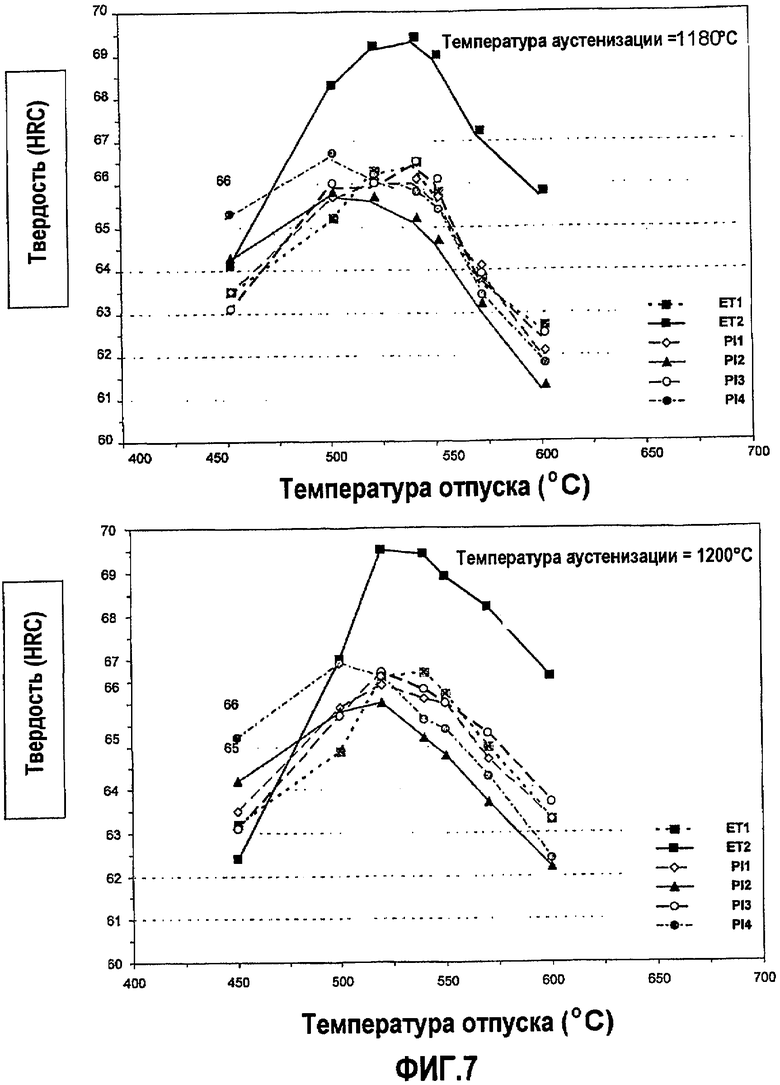

На фиг.7 представлены температурные кривые сплавов при двух температурах аустенизации, указанных в правом верхнем углу каждой кривой. Представлены результаты исследования образцов сечением 8 мм, подвергнутых аустенизации при указанной температуре, в течение 5 минут при температуре резкого охлаждения маслом и двойного отпуска в течение 2 часов. Все виды обработки осуществляют в вакууме.

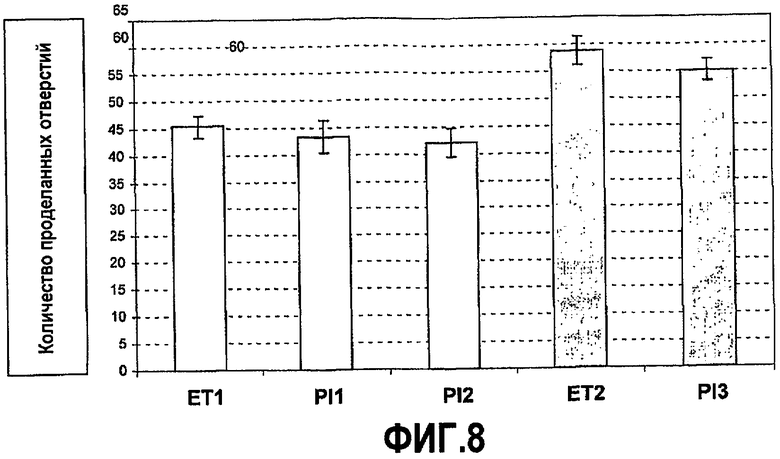

На фиг.8 представлены результаты испытаний по сверлению с использованием сплавов ЕТ1, ЕТ2, PI1, PI2 и PI3. Основным результатом испытаний является количество отверстий, сделанных до поломки инструмента, величина которых представлена линиями, а отклонение которых представлено линиями погрешностей. Условия испытания: 4340 сверлений, увеличенных до 41±1 HRC, вращение со скоростью 600 об/мин, скорость резания 13,45 м/мин и поступательное движение 0,06 мм/об.

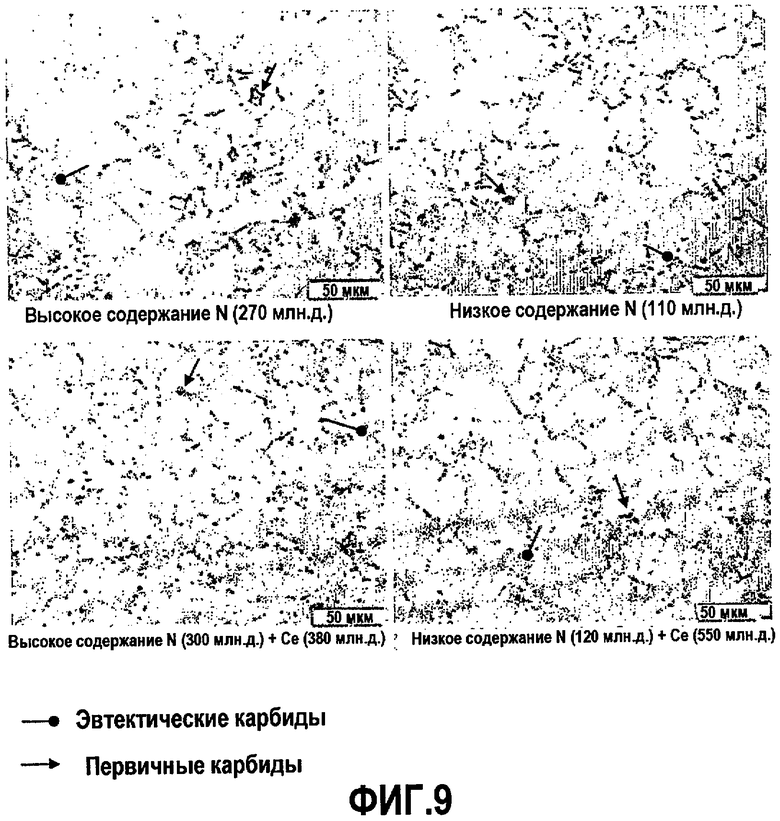

На фиг.9 суммировано действие добавления церия и снижения содержания азота на необработанную затвердевшую структуру сплава PI1. Как показывает таблица 7, содержание других элементов является практически постоянным. Образцы в необработанном затвердевшем состоянии имеют массу от 500 г и круглое среднее сечение размером около 40 мм. Представлены оптические фотомикрограммы характерных участков половины радиуса сечения; при отсутствии металлографического воздействия, только после полировки алмазом и оксидом алюминия.

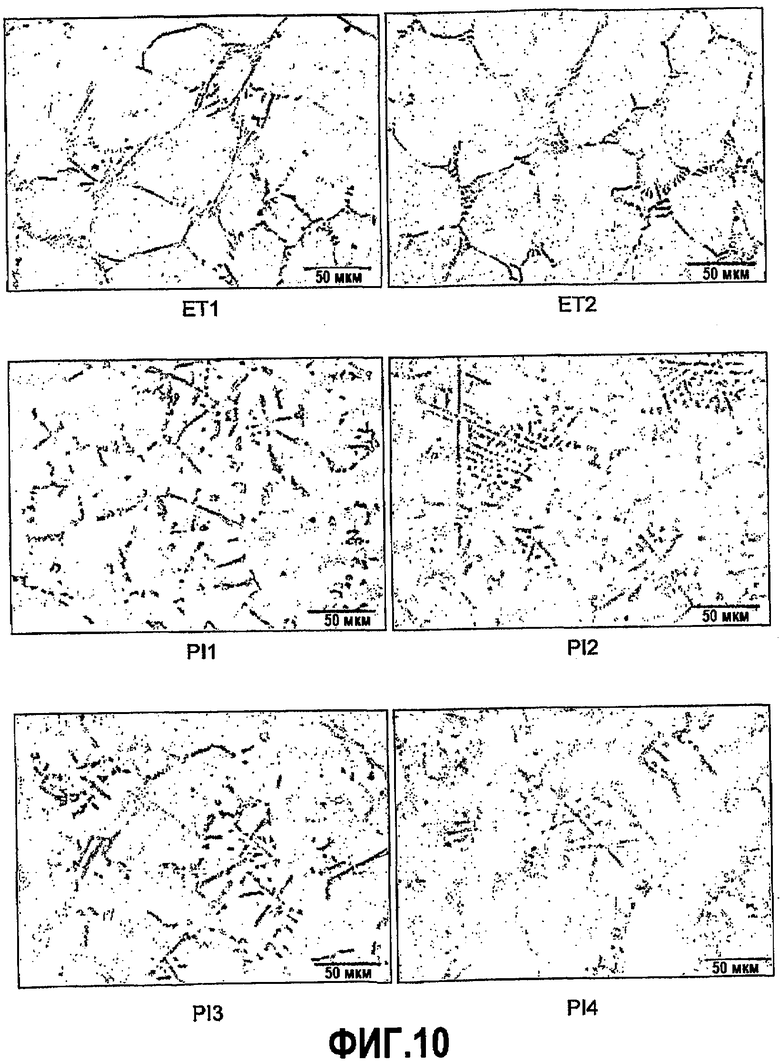

На фиг.10 представлено сравнение необработанных затвердевших микроструктур известных сплавов ЕТ1 и ЕТ2 и сплавов PI1, PI2, PI3 и PI4 при помощи оптической микроскопии, а также участки основы исследуемого слитка массой 55 кг; характерные фотомикрограммы при отсутствии металлографического воздействия, только после полировки алмазом и оксидом алюминия.

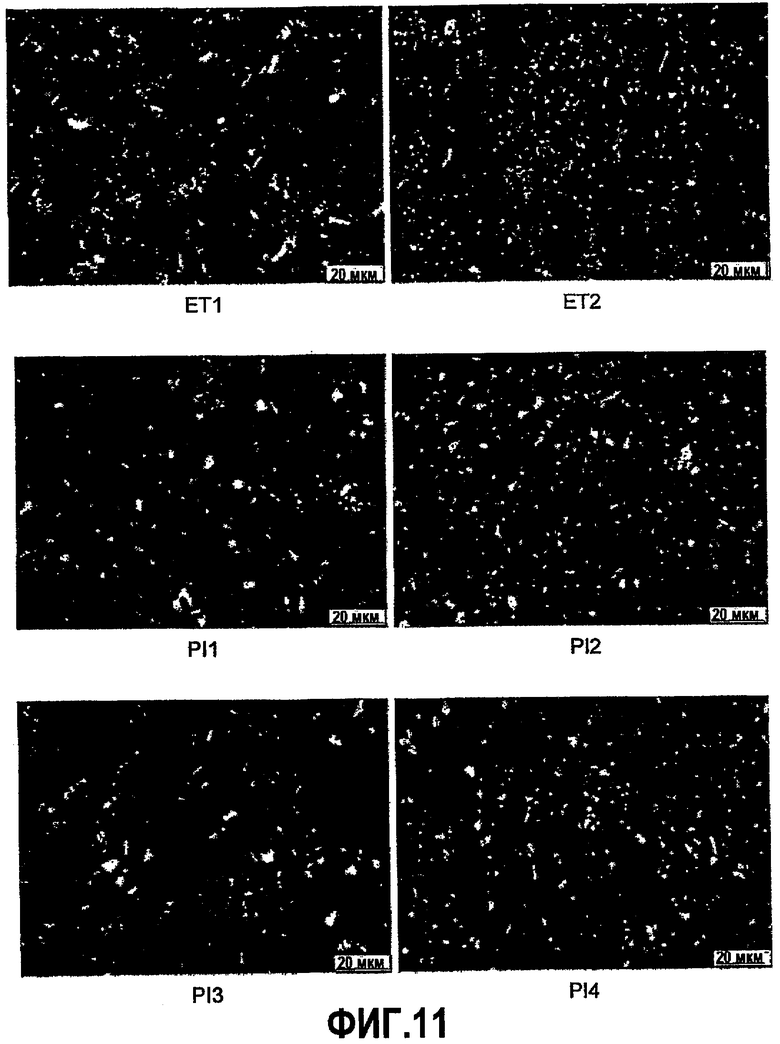

На фиг.11 представлено сравнение характерных микроструктур каждого из сплавов ЕТ1, ЕТ2, PI1, PI2, PI3 и PI4 в состоянии после резкого охлаждения и отпуска на пике твердости после сильного воздействия 4% ниталя. Наблюдается улучшение приблизительно в 500 раз.

ПРИМЕР 1

Для того чтобы определить состав сплава согласно данному изобретению, было изготовлено несколько сплавов и проведено их сравнение с известными в данной области техники сплавами. Полученные химические составы представлены в таблице 2; сплавы согласно данному изобретению обозначены как сплавы Р1, а известные сплавы обозначены как сплавы ЕТ; сплав ЕТ1 соответствует стали М2, а сплав ЕТ2 соответствует стали М42. Также была подсчитана стоимость, в пересчете на стоимость молибдена, наиболее дорогостоящих элементов: вольфрама, молибдена, ванадия и кобальта.

Таблица 2 показывает существенное снижение содержания элементов в сплавах, имеющих состав согласно данному изобретению, что обуславливает более низкую его стоимость по сравнению с относительной стоимостью сплавов, представленных в таблице 3. Что касается стоимости сплава, составы PI1 и PI2 должны сравниваться с известными сплавами ЕТ1, а составы PI3 и PI4 должны сравниваться со сплавом ЕТ2, поскольку целью таких новых составов является замещение известных сплавов. Поэтому сплав PI1 согласно данному изобретению обеспечивает 38% снижение стоимости сплава по сравнению со сплавом ЕТ1, а что касается содержащих Со составов, видно, что сплав PI3 согласно данному изобретению обеспечивает 47% снижение стоимости сплава. Следовательно, сплавы согласно данному изобретению эффективно удовлетворяют существующей потребности в снижении стоимости сплавов для режущих инструментов. Сплавы PI и PI4 не отличаются по стоимости от сплавов PI1 и PI3 соответственно, поскольку различия в составах касаются только содержания алюминия и кремния, имеющих пренебрежительно малую стоимость в таких сплавах.

Плавку слитков осуществляют, используя одинаковую методику для шести сплавов (ЕТ1, ЕТ2, PI1, PI2, PI3 и PI4), в вакуумной индукционной печи, при этом разливку осуществляют при помощи машин для литья слитков чугуна, обеспечивающих получение слитков массой около 55 кг. После затвердевания слитки отжигают в подкритическом режиме и, как показано на фиг.1-6, вначале исследуют необработанную микроструктуру плавки шести составов. Отчетливо видно, что концентрация таких элементов, как ванадий, молибден и вольфрам, определяемая по точкам плотности на рентгеновском изображении, существенно выше в первичных карбидах сплавов ЕТ1 и ЕТ2, чем сплавов PI1, PI2, PI3 и PI4. С другой стороны, они проявляют тенденцию к формированию карбида с преобладанием такого элемента, как ниобий. Подобные карбиды представляют собой карбиды типа МС, имеющие высокую твердость, поэтому они способны удовлетворительно заменить карбиды, содержащие элементы с более высокой стоимостью, такие как вольфрам и молибден. Кроме того, карбиды ниобия обладают интересным свойством: они не содержат существенных количеств других элементов в твердом растворе, в основном, молибден, вольфрам и ванадий. Соответственно, они позволяют таким элементам более свободно образовывать вторичные карбиды, которые после конечного термического отпуска являются важными для подтверждения высокой твердости, необходимой для использования материала.

В таблице 2 приведены химические составы двух известных сплавов (ЕТ1 и ЕТ2) и сплавов согласно данному изобретению (PI). Сумму слагаемых стоимости, обуславливаемую Mo, W, V и Co, рассчитывают по формуле Mo+0,8V+0,6W+0,6Co согласно стоимости каждого элемента в апреле 2006 г. в пересчете на стоимость молибдена. Полученная сумма представлена в абсолютных (абс.) и относительных (отн.) единицах в пересчете на сплав ЕТ1.

В итоге следует отметить, что фиг.1-6 показывают, что первичные карбиды сплавов PI1, PI2 и PI3 в основном обогащены ниобием, поскольку, как известно, данный элемент образует карбиды МС. Такие карбиды содержат меньшее количество вольфрама, молибдена и ванадия, чем первичные карбиды известных сплавов. Соответственно, они обеспечивают снижение общего содержания данных элементов в сплаве, что и является задачей данного изобретения.

В таблице 3 приведена стоимость металлической нагрузки, а именно сплава металлов, содержащегося в сплавах ЕТ1, ЕТ2, PI1, PI2, PI3 и PI4. Величины приведены в пересчете на стоимость металлической нагрузки сплава ЕТ1 или ЕТ2. Стоимости пары PI1 и PI2, а также пары PI3 и PI4 одинаковы, при этом единственное различие наблюдается в содержании Si и Al, влияние которых на стоимость сплава является пренебрежительно малым. Расчеты относятся к электрическому заводскому производству стали в июне 2006 г.

Помимо влияния первичных карбидов, важной для сплавов, предназначенных для режущих инструментов, является их твердость после термической обработки. Твердость, в основном обеспечиваемая вторичным осаждением, отвечает за прикрепление карбидов к матрице, предотвращая их выталкивание, таким образом обеспечивая нужную механическую стойкость во многих видах использования, а также предотвращая проникновение абразивов в материал. Такое действие делает высокую твердость значимой для износостойкости и сопротивления разрыву материалов. Поэтому было исследовано влияние термической обработки после прокатки слитков для испытаний с получением круглых 8-мм стержней. Образцы всех составов были подвергнуты резкому охлаждению маслом с аустенизацией при температуре от 1180 до 1200°С в течение 5 минут, а некоторые их них были также подвергнуты двойному отпуску при температуре от 450 до 600°С в течение 2 часов.

В таблице 4 указана твердость после резкого охлаждения и отпуска сплавов ЕТ1, ЕТ2, PI1, PI2, PI3 и PI4 при температурах аустенизации, составляющих 1180 и 1200°С; полученные данные также представлены в виде графика на фиг.7. Эти данные иллюстрируют три важных аспекта. Во-первых, тот факт, что сплавы ЕТ1 и PI1 проявляют одинаковое поведение относительно твердости, показывающее, что в действительности снижение содержания молибдена, вольфрама и ванадия в композиции PI1 не снижает твердость после отпуска, поскольку содержание данных элементов, необходимое для вторичной закалки, сохраняется. В таком случае сплав PI1 согласно данному изобретению достигает одного из своих важнейших результатов: обеспечение снижения содержания элементов сплава с сохранением его твердости. Кроме того, сплав PI1 в основном содержит первичные карбиды типа МС, имеющие более высокую твердость и, следовательно, обеспечивающие высокую износостойкость и сопротивление разрыву.

Вторым важным выводом, который может быть сделан на основании данных, полученных после термической обработки, является низкая твердость сплава PI3 по сравнению со сплавом ЕТ2, предназначенным для его замены. Это происходит потому, что, как проиллюстрировано в таблице 2, имеется существенное снижение в основном содержания молибдена и кобальта в сплаве PI3 относительно сплава ЕТ2, недостаточное для того, чтобы обеспечить такую же твердость после термической обработки. В этом смысле более высокое содержание молибдена в сплаве ЕТ2 является существенным для обеспечения тонкого осаждения карбидов, в то время как кобальт играет важную роль для осаждения и кинетики коалесценции карбидов. Несмотря на более низкую твердость, как показано в примере 2, более твердые карбиды ниобия все еще могут обеспечить адекватные рабочие характеристики.

Третий важный вывод по результатам твердости касается действия алюминия и кремния. Сплавы PI2 и PI4 сравнимы со сплавами PI1 и PI3 соответственно, несмотря на то, что они имеют намного более высокое содержание алюминия и кремния (около 1,0 и 1,5%). Кривые фиг.7 и данные таблицы 4 показывают снижение твердости после отпуска сплавов с высоким содержанием кремния и алюминия, при этом в данном случае высокое содержание не является желательным. Однако, как показано для сравнения на фиг.3-6 и как описано в примере 3 и представлено на фиг.10, высокое содержание алюминия и кремния обеспечивает рафинирование карбидов. Таким образом, для тех видов использования, при которых рафинирование карбидов является важным, к сплавам согласно данному изобретению может быть добавлено большое количество алюминия и кремния.

В таблице 4 показана реакция на термическую обработку известных сплавов (ЕТ1 и ЕТ2) и сплавов согласно настоящему изобретению. Результаты твердости HRC после аустенизации при температуре 1180 и 1200°С, резкое охлаждение в масле и двойной двухчасовой отпуск при указанной температуре.

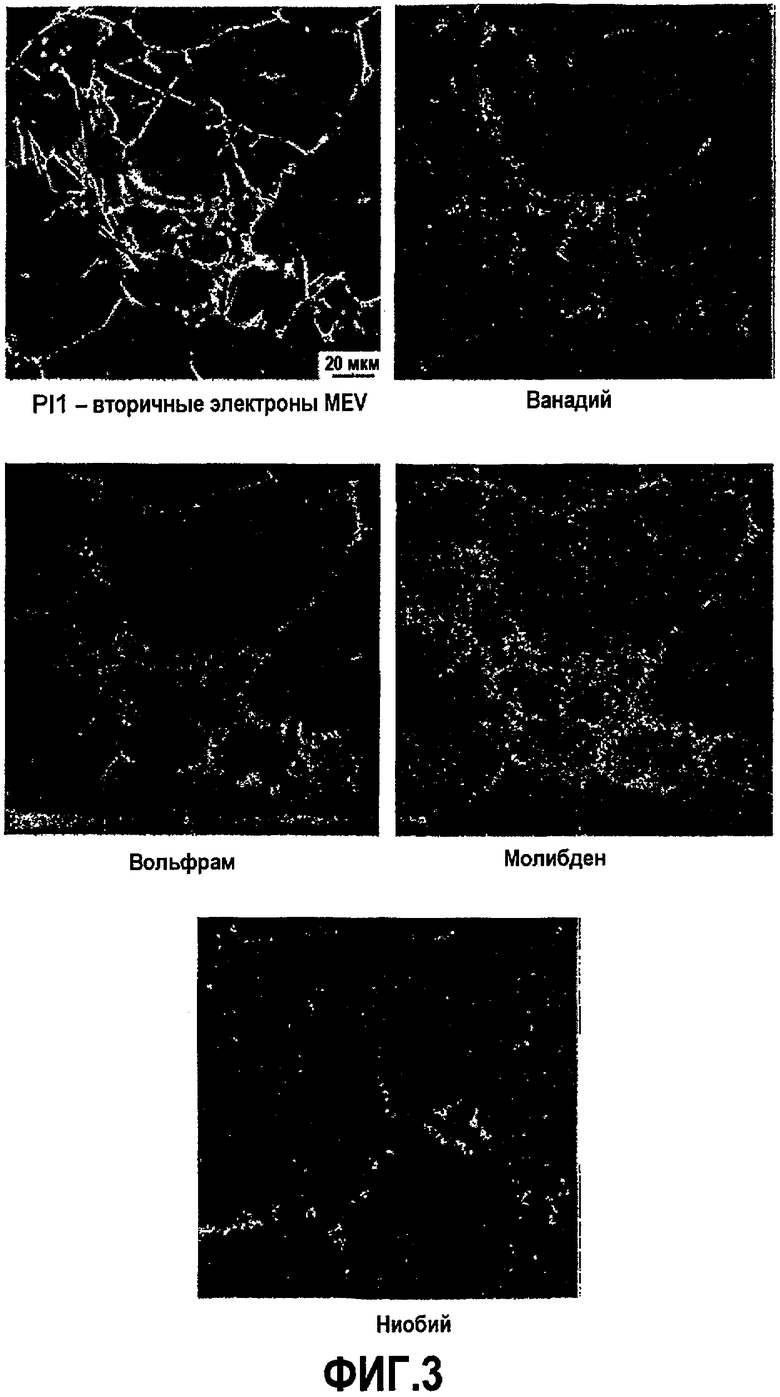

Другим важным параметром таких сплавов является размер аустенитного зерна. Он всегда связан с ударной вязкостью и износостойкостью к выкрашиванию. Их установленные значения при использовании сплавов согласно данному изобретению в нескольких условиях аустенизации представлены в таблице 5. Сплав ЕТ1 и чередующийся с ним сплав PI1 имеют одинаковый размер зерен, подобно сплаву ЕТ2 и чередующемуся с ним сплаву PI3. Что касается сплавов PI2 и PI4, размер зерен меньше, вероятно, благодаря также более рафинированным карбидам в таких сплавах, предотвращающим рост зерен во время аустенизации. Следовательно, в этом заключается еще одно благоприятное действие таких элементов.

В таблице 5 показан размер аустенитных зерен сталей, аустенизированных при температуре от 1160 до 1200°С, измеренный способом отсечения Snyder-Graff. Индексы ± означают стандартное отклонение измерений.

ПРИМЕР 2

Полученные и описанные в примере 1 сплавы испытывают при промышленном использовании. После прокатки до 8,0 мм и дальнейшего уменьшения калибра путем горячего протягивания проволоки была изготовлена пилотная партия инструментов для сверления. Затем были проведены испытания по сверлению в условиях, подобных условиям, в которых осуществляют промышленное сверление, после чего сравнивают рабочие характеристики сплавов согласно настоящему изобретению с характеристиками известных сплавов.

Результаты тестов на сверление представлены в таблице 6 и, графически, на фиг.8. С учетом экспериментальных отклонений, такие же результаты получают для сплавов PI1 и ЕТ1, а также сплавов PI3 и ЕТ2. Полученные результаты полностью подтверждают правильность подборов составов таких сплавов, т.е. использование ниобия в качестве источника первичных карбидов, уменьшение содержания молибдена и вольфрама для данной цели и использование таких элементов, предназначенных специально для второй закалки. Оценивают рабочие характеристики сплава PI3 по сравнению со сплавом ЕТ2. Несмотря на гораздо более низкую степень твердости, как следует из таблицы 4 и фиг.7, сплав PI3 демонстрирует почти такие же рабочие характеристики. С учетом разброса испытания, они даже равноценны рабочим характеристикам сплава ЕТ2.

В таблице 6 приведены результаты испытания на резание, осуществляемое с использованием сверл, изготовленных из нескольких исследуемых сплавов. Испытаниям подвергают по меньшей мере три инструмента. Условия испытания: 600 об/мин, скорость резки 13,56 м/мин, продвижение 0,06 мм/об и диаметр сверл 6,35 мм. Цифры после ± означают стандартное отклонение измерений.

Представленные выше результаты ясно демонстрируют эффективность полученного сплава. Как следует из таблицы 3, стоимость сплавов согласно настоящему изобретению снизилась с 38 до 47% с сохранением высоких характеристик резания. Таким образом, разработанные новые сплавы являются важной заменой для режущих инструментов. Они удовлетворяют насущным требованиям по повышению стоимости сплавов и, таким образом, повышают конкурентоспособность режущих инструментов, изготовленных из таких твердых сплавов.

ПРИМЕР 3

Как отмечалось выше, подходящие свойства сплавов согласно настоящему изобретению и обеспечиваемые ими рабочие характеристики являются важными для замены используемых в данной области техники сплавов с существенным снижением их стоимости. Это достигается особенно благодаря использованию ниобия в качестве элемента сплава и изменению баланса химического состава относительно других элементов сплава. Однако ниобий может вызвать затруднения при промышленном использовании в больших слитках, особенно касающиеся слишком крупных карбидов.

Карбиды ниобия формируются непосредственно из жидкости, при первичной морфологии, т.е. они растут отдельно, либо в эвтектическом состоянии. Именно первичные карбиды формируются первыми, поэтому они достигают большего размера. Учитывая их идиоморфическую морфологию, в отличие от более похожих на иглы эвтектических карбидов, первичные карбиды не сильно дробятся во время процесса согласования. Таким образом, после формирования во время процесса затвердевания они остаются крупными в конечном продукте. Такие карбиды являются неприемлемыми согласно многим спецификациям из-за потерь ударной вязкости и, особенно, ректификационных свойств. Для настоящего изобретения важно, чтобы карбиды ниобия поддерживались в распределенном и мелком состоянии, поскольку они играют главную роль в стойкости к износу.

Как показано ниже в таблице 7, было исследовано влияние новых композиций на рафинирование карбидов ниобия. Как следует из фиг.9, полученные результаты основаны на грубой микроструктуре затвердевания, при этом образцы отбирают из ванны в виде небольших 500-граммовых слитков. Химический состав основан на сплаве PI1, но содержание азота и церия изменено.

Основным способом устранения проблемы крупных первичных карбидов является участие ниобия в формировании эвтектических карбидов, легче разрушающихся и менее склонных к формированию первичных карбидов. Для этого формирование первичных карбидов при высоких температурах должно быть предотвращено или замедлено в результате воздействия при зародышеобразовании таких карбидов. После их образования (или отсутствия образования) при более низких температурах такие карбиды растут меньше, а оставшийся ниобий выпадает в осадок в виде эвтектических карбидов.

Такой способ был принят в настоящем изобретении с целью облегчения промышленного производства сплавов PI1 и PI4. Благодаря этому используется меньшее количество нитридов ванадия или ниобия. Они более устойчивы, чем карбиды, сформированные при более высоких температурах, поэтому они действуют как зародыши для формирования богатых ниобием карбидов. Уменьшение количества таких зародышей обеспечивает формирование карбидов и, следовательно, их рафинирование. Прежде всего было исследовано влияние снижения количества азота на грубую структуру затвердевания. Как следует из фиг.9, уменьшение содержания азота эффективно снижает количество грубых первичных карбидов.

Химические составы на основе сплава PI1 согласно настоящему изобретению с различным содержанием азота и церия

Несмотря на такое важное влияние азота, очень низкое содержание азота, т.е. намного ниже 100 млн.д., затрудняет получение подобных карбидов на заводах по электрическому производству стали. Поэтому был использован другой способ рафинирования карбида, а именно добавление церия. Данный элемент формирует оксинитриды при температурах, намного превышающих температуры, необходимые для осаждения карбида ниобия. Таким образом, они обеспечивают второй способ снижения содержания свободного азота, формирующего зародыши нитридов ванадия или ниобия.

Таким образом, как проиллюстрировано на фиг.9, уменьшение содержания азота, связанное с включением церия в количестве около 0,050% в сплав согласно настоящему изобретению, вызывает существенное рафинирование сформированных карбидов ниобия. Это может быть использовано в тех случаях, когда условия рафинирования относительно скорости затвердевания являются более критическими, например, при использовании более крупных слитков. Однако сплав согласно настоящему изобретению также может быть получен с обычным содержанием азота и без добавления церия, поскольку две такие модификации обуславливают более тщательный и дорогостоящий процесс заводского производства стали.

ПРИМЕР 4

В вышеприведенном примере описано только рафинирование первичных карбидов ниобия. В данном примере описана возможность рафинирования эвтектических карбидов ниобия при помощи алюминия и кремния. Как показано на фиг.10, сплавы с высоким содержанием кремния и высоким содержанием алюминия имеют эвтектику ниобия с тонкими и более длинными “плечами”. Причины такого действия еще полностью не известны, но они, вероятно, связаны с действием растворимости алюминия и кремния в первичных карбидах. Поскольку они имеют низкую растворимость в карбидах, данные элементы при их высоком содержании концентрируются перед затвердеванием, что затрудняет их рост и вызывает наблюдаемое рафинирование.

После прокатки до 8-мм калибра сравнивают действие алюминия и кремния на уровне микроструктуры материала. Как следует из фиг.11, наблюдается небольшое рафинирование микроструктуры, особенно относительно более мелких популяций карбидов, в нижней части матрицы микроструктуры. Этот факт интересен, поскольку, как указано выше в таблице 5, он вызывает формирование более мелких аустенитных зерен. Следовательно, сплавы согласно настоящему изобретению могут содержать большие количества алюминия и кремния. Однако, как показано в примере 1, такое содержание может повредить другим свойствам, таким как конечная твердость после термической обработки. Кроме того, высокое содержание алюминия приводит к производственным затруднениям, поскольку такое содержание повышает реакционную способность жидкого металла, обеспечивает большую закалку феррита и повышает температуру, необходимую для отжига.

Вкратце, высокое содержание алюминия и кремния, от 1,0 до 1,5%, может оказаться интересным в сплавах согласно настоящему изобретению относительно дальнейшего рафинирования карбидов и, как описано в примере 1, уменьшения размера зерен. Однако ввиду получаемой твердости, помимо производственных затруднений, следует учесть назначение такого материала.

| название | год | авторы | номер документа |

|---|---|---|---|

| ИЗНОСОСТОЙКИЙ СПЛАВ ДЛЯ ВЫСОКОТЕМПЕРАТУРНЫХ ПРИМЕНЕНИЙ | 2009 |

|

RU2479658C2 |

| БЫСТРОРЕЖУЩАЯ СТАЛЬ ДЛЯ ПИЛЬНОГО ПОЛОТНА | 2007 |

|

RU2440437C2 |

| СТАЛЬ ДЛЯ ХОЛОДНОЙ ОБРАБОТКИ И ИНСТРУМЕНТ ДЛЯ ХОЛОДНОЙ ОБРАБОТКИ | 2003 |

|

RU2322531C2 |

| СТАЛЬ, ИЗГОТОВЛЕННАЯ МЕТОДОМ ПОРОШКОВОЙ МЕТАЛЛУРГИИ, ИНСТРУМЕНТ, ВКЛЮЧАЮЩИЙ СТАЛЬ, И СПОСОБ ИЗГОТОВЛЕНИЯ ИНСТРУМЕНТА | 2006 |

|

RU2415961C2 |

| СТАЛЬ ДЛЯ ХОЛОДНОЙ ОБРАБОТКИ МЕТАЛЛОВ | 2007 |

|

RU2437951C2 |

| СТАЛЬ ДЛЯ ИНСТРУМЕНТОДЕРЖАТЕЛЯ | 2017 |

|

RU2738219C2 |

| СТАЛЬ ДЛЯ ХОЛОДНОЙ ОБРАБОТКИ | 2002 |

|

RU2290452C9 |

| ИЗНОСОСТОЙКИЙ ЧУГУН | 2004 |

|

RU2412272C2 |

| ИЗНОСОСТОЙКИЙ ЧУГУН | 2009 |

|

RU2497972C2 |

| ЛЕГИРОВАННЫЕ СТАЛИ И ИНСТРУМЕНТЫ ИЛИ ДЕТАЛИ, ИЗГОТОВЛЕННЫЕ ИЗ ЛЕГИРОВАННОЙ СТАЛИ | 2006 |

|

RU2420602C2 |

Изобретение относится к сплавам на основе железа, которые могут быть использованы в качестве материала для режущих и обрабатывающих инструментов. Сплавы содержат, мас.%: углерод - от 0,5 до 2,0; хром - от 1,0 до 7,0; эквивалент вольфрама, определяемый по формуле 2Mo+W, - от 7,0 до 12,0; ниобий - от 0,5 до 3,5; ванадий - от 0,5 до 3,5, ниобий может быть частично или полностью замещен ванадием в соотношении Nb:V=2:1; кобальт - менее 10, кремний - от 0,1 до 3,0; алюминий - от 0,04 до 3,0; марганец - до 0,5; фосфор - до 0,04; сера - до 0,005; азот - менее 0,03; церий или другие РЗМ или актиниды или Hf, Rf, La, Ac - от 0,005 до 0,2; остальное - по существу Fe и неизбежные примеси. Сплавы обладают высокой твердостью и износостойкостью. 3 н. и 5 з.п. ф-лы, 11 ил., 7 табл.

1. Сплав на основе железа, характеризующийся тем, что его химический состав в основном состоит из элементов, мас.%: углерод - от 0,5 до 2,0, хром - от 1,0 до 7,0, эквивалент вольфрама, определяемый по формуле 2Mo+W, - от 7,0 до 12,0, ниобий - от 0,5 до 3,5, ванадий - от 0,5 до 3,5, ниобий может быть замещен ванадием, и ванадий может быть частично замещен ниобием в соотношении Nb:V=2:1, кремний - от 0,1 до 3,0, алюминий - от 0,04 до 3,0, кобальт - менее 10,0, марганец - от следовых количеств до 0,5, фосфор - самое большее 0,04, сера - самое большее 0,005, азот - менее 0,03, церий или редкоземельные элементы или актиниды или Hf, Rf, La, Ac - от 0,005 до 0,2, остальное - по существу, Fe и загрязняющие примеси, неизбежные в процессе получения, при этом данный сплав получен путем отливания слитков, включающим обычное литье или непрерывное литье, которые подвергают горячей ковке или прокатке до окончательных размеров.

2. Сплав на основе железа, характеризующийся тем, что его химический состав в основном состоит из элементов, мас.%: углерод - от 0,7 до 1,5, хром - от 3,0 до 6,0, эквивалент вольфрама, определяемый по формуле 2Mo+W, - от 9,0 до 11,0, ниобий - от 1,0 до 2,0, ванадий - от 1,0 до 2,0, ниобий может быть замещен ванадием, и ванадий может быть частично замещен ниобием в соотношении Nb:V=2:1, кремний - от 0,6 до 1,2, алюминий - от 0,04 до 1,7, кобальт - менее 7,0, марганец - от следовых количеств до 0,5, фосфор - самое большее 0,04, сера - самое большее 0,005, азот - менее 0,015, редкоземельные элементы или актиниды или Hf, Rf, La, Ac - от 0,01 до 0,1, остальное - по существу, Fe и загрязняющие примеси, неизбежные в процессе получения, при этом данный сплав получен путем отливания слитков, включающим литье, которые подвергают горячей ковке или прокатке до окончательных размеров.

3. Сплав на основе железа, характеризующийся тем, что его химический состав в основном состоит из элементов, мас.%: углерод - от 0,9 до 1,5, хром - от 3,0 до 6,0, эквивалент вольфрама, определяемый по формуле 2Mo+W, - от 9,2 до 10,8, ниобий - от 1,5 до 1,9, ванадий - от 1,5 до 2,0, ниобий может быть замещен ванадием, и ванадий может быть частично замещен ниобием в соотношении Nb:V=2:1, кремний - от 0,8 до 1,2, алюминий - от 0,04 до 1,7, кобальт - менее 7,0, марганец - от следовых количеств до 0,5, фосфор - самое большее 0,04, сера - самое большее 0,005, азот - менее 0,01, редкоземельные элементы или актиниды или Hf, Rf, La, Ac - от 0,03 до 0,07, остальное - по существу, Fe и загрязняющие примеси, неизбежные в процессе получения, при этом данный сплав получен путем отливания слитков, включающим литье, которые подвергают горячей ковке или прокатке до окончательных размеров.

4. Сплав на основе железа по любому из пп.1-3, характеризующийся тем, что он содержит, мас.%: титан, цирконий или тантал, частично замещающие такие элементы, как ниобий или ванадий в соотношении, при котором 1 часть Ti соответствует 1 части ванадия или 0,5 частям ниобия; а 1 часть Та или Zr соответствует 2 частям ванадия или 1 части ниобия.

5. Сплав на основе железа по любому из пп.1-4, характеризующийся тем, что он может быть использован в режущих и обрабатывающих инструментах.

6. Сплав на основе железа по любому из пп.1-4, характеризующийся тем, что он может быть использован в пилах, предназначенных для пил или станков с ручным управлением, независимо от того, изготовлены ли они полностью из быстрорежущей стали или являются биметаллическими, причем последние включают режущие части, изготовленные только из быстрорежущей стали.

7. Сплав на основе железа по любому из пп.1-4, характеризующийся тем, что он может быть использован во вращающихся режущих инструментах, таких как геликоидные сверла, размалывающие устройства, метчики, матрицы, используемые для обработки металлических материалов.

8. Сплав на основе железа по любому из пп.1-4, характеризующийся тем, что он может быть использован в обрабатывающих инструментах с ожидаемым коротким сроком службы, таких как промышленные инструменты с низкой производительностью и инструменты для бытового использования.

| DE 19621091 А1, 28.11.1996 | |||

| Прибор для очистки паром от сажи дымогарных трубок в паровозных котлах | 1913 |

|

SU95A1 |

| WO 9302818 А1, 18.02.1993 | |||

| СПОСОБ СТАБИЛИЗАЦИИ РЕГУЛИРОВОЧНЫХ ПАРАМЕТРОВ КОНТАКТОВ РЕЛЕ | 0 |

|

SU382167A1 |

| JP 63274740 А, 11.11.1988 | |||

| Быстрорежущая сталь | 1988 |

|

SU1608238A1 |

Авторы

Даты

2012-04-10—Публикация

2007-07-18—Подача