ОЪ

со со

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ЛИГАТУРЫ ВАНАДИЙ-МАРГАНЕЦ-КРЕМНИЙ | 2016 |

|

RU2633678C1 |

| СПОСОБ ПОЛУЧЕНИЯ ФЕРРОСИЛИКОВАНАДИЯ | 1998 |

|

RU2147043C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЛИГАТУРЫ, СОДЕРЖАЩЕЙ НИКЕЛЬ | 1996 |

|

RU2095427C1 |

| Способ получения ванадиевых сплавов в дуговой электропечи с магнезитовой футеровкой | 1987 |

|

SU1574666A1 |

| СПОСОБ РАСКИСЛЕНИЯ И МИКРОЛЕГИРОВАНИЯ СТАЛИ ВАНАДИЕМ | 1992 |

|

RU2040549C1 |

| Способ выплавки ванадийсодержащих сплавов | 1984 |

|

SU1157109A1 |

| СПОСОБ ВЫПЛАВКИ ВАНАДИЙСОДЕРЖАЩИХ СПЛАВОВ | 2008 |

|

RU2374349C1 |

| СПОСОБ ПРОИЗВОДСТВА ВАНАДИЕВОГО ШЛАКА И ЛЕГИРОВАННОЙ ВАНАДИЕМ СТАЛИ | 2008 |

|

RU2416650C2 |

| АГЛОМЕРАТ ДЛЯ ОБРАБОТКИ ВАНАДИЙСОДЕРЖАЩЕГО ЧУГУНА В КОНВЕРТЕРЕ | 2010 |

|

RU2434061C1 |

| Флюс для получения ванадийсодержащего агломерата | 1987 |

|

SU1615202A1 |

|,Л -

состоя це: 1 чз ванадиевого конвертерно- ро ппакя, кнлГ Цита, железкой стружки и кокса, непрерывное проплавленпе ших- :;:; гльплд: :л. л .:.;.,.,,: ;;.ть; ц периодически з(чпуск салава в

Ца.:л ; :О -}л.;..: : - i:л-; i... ;.лллс- ковш. При выпуске сплава в ксп-ш в не- леплл b.-jir/in/; ; , : ч-;...-.г.. ,.i..i;:.i ;. ,Го «водят смдсь is количгчп во 250 ппмлмок ч kv.--.. т л ..; . счсг:330 кг на 1 т, сод :ржл;лую, мае.ч.:

-:н;г:;е;,;;;: ;ал лс-тралли т; i.:.i i.i .anaЯанаязаевыи колвертерол° у,:- ; о: -1Г г : .:..)..../л.мл о ;лллла,яьш шлак1,0-1,4

Слпсо ;-..4. o ;ai. . лотнj-i ;/г ;;;.. и лаг-Тпс пическая пятиокпсь

ру; л ;, ру;лн : i лл-:.. :,-с;с ю .,л)- ,чача;и я0,2-0,6

|,Л -

о- и их-

е-

0,ч4--0,М.

Sf-.

1 ,69-1,76 0,12-0,31

Pep,и)счл кован идиезая

л.и IT; p i

нред. Мущия плавок

Алгоминийсодержащий

материал

В качестве ашомосодержащего материала используют алюминиевый порошок или. лцшк производства алюминия. Соотношение количества ферросиликованади- лигатуры к количеству алюминия алюмйнийсоцержащего материала в смеси составляет (10,4-16,9):.

выпускаемого из печи ли- ( честном пятиокиси ванадия и валадиеттураого сплава (35-45% bi; Ј8% V) смесью указанного состава протекает с рыдепенизм теплоты экзотермических реакции и позволяет на 90-96% восставого конвертерного ишака в смеси менее 0,2:1,4 сопровождается снижением н впечення ванадия и его содержания в готовом металле, что затрудняет

павпивать ванадии из оксидов, находя- 2Q дальнейшее использование лигатуры для

щихся в смеси, без переохлаждения расплава. За счет этого содержание ванадия в получаемой ферросиликованадие- вон лигагуре повышается на 1,1-1,7%.

Оптимапьнпй расход смеси, задавав- 25 лении смеси, предотвращает потери

мои в KOBLI, оставляет 250-350 кг/т лигатурного расплава. Вводить более 3jQ кг/т ехнолсгически невозможно, поскольку большое количество шлака, металл, выпускаемый из печи, переохлаждаемся, растут его потери в виг.е корольков, снижается извлечение яан-1дия. Расход смеси менее 0 кг/т приводит к снижению содержа30

восстановленного металла в шлаке. вышение расхода флюса бол ее 0,56 мае приводит к увеличению массы образу щегося шлака и к снижению извлечен ванадия. Снижение расхода флюсов м нее 0,ч4 мае.ч. повышает вязкость шлака, формирующегося при проплавл нии смеси, и потери восстановленно металла в шлаке в виде корольков. качестве флюса используются наибол распространенные флюсующие материа известь и доломит.

ванадия Б лигатуре, увеличению пе35

HI,

реходл п сплав титана, что ухудшает качество лигатуры.

В качестве росстановителя оксидов ьанадия в составе смеси используют ту ле самую ферросиликованациевую лигату- Го материала в смеси менее 1,69 и ру пречыдушчх плавок (ЗГ-45% Si, 0,12 мае.ч. соответственно приводит

восстановленного металла в шлаке. П вышение расхода флюса бол ее 0,56 мае. ч приводит к увеличению массы образую щегося шлака и к снижению извлечени ванадия. Снижение расхода флюсов ме нее 0,ч4 мае.ч. повышает вязкость шлака, формирующегося при проплавле нии смеси, и потери восстановленног металла в шлаке в виде корольков. В качестве флюса используются наиболе распространенные флюсующие материал известь и доломит.

Снижение количества ферросиликов надкевои чигатуры и алюминиисодержа

ь-8/ V)s отходы ее переработки и алю- миятч1содержа1ций материал. Алюминий алюмшиисолсржащего материала и кремнии ферр сипикованадиевон лигатуры , полезко расходуется на восстановление оксидов ванадия из конвертерного шлака и пятиокиси ванадия, а восстановленный при этом ванадий совместно с ванадием -шгату ы в жидком виде переходит в получаемый сплав.

Соотношение мелщу кремнием и ванадием п соерросиликовакадневои лигатуре по сравнению с выпускаемой из печи сншпегся в 1,2д-1,3 раза, что так- - у.тучиает ее качество. Часть титана-3-5 из лигатуры, находящейся в смеси, бАИСлягтеп, ripn этом содержание титана в Ч 1 -тчаомом сплаьо сго1жаетгя .

50

Го.овпя С1.ЛШ ,л аналиевая лигату- рч, с пержащлн 9/« ванадия и «i 3% гитана, чох-с, применяться для легиро- З1нич ООПЫШ .ЬСТР ; конструкционных м;фоч стали ( .0,1% V). Повьппение количества пятиокиси ванадия в смеси, загружаемой в ковш,Солее 0,6 мае.ч. и снижение расхода ванадиевого конвертерного шлака менее 1,0 мае.ч. повышает себестоимость получаемого сплава, поскольку пятиокнсь ванадия - дорогой материал.

Уменьшение соотношения между коливого конвертерного ишака в смеси менее 0,2:1,4 сопровождается снижением н впечення ванадия и его содержания в готовом металле, что затрудняет

легирования стали.

Количество флюса в смеси, равное 0,чч-0,56 мае.ч., обеспечивает образование легкоплавкого шлака при проплав

Го материала в смеси менее 1,69 и 0,12 мае.ч. соответственно приводит

восстановленного металла в шлаке. Повышение расхода флюса бол ее 0,56 мае. ч. приводит к увеличению массы образующегося шлака и к снижению извлечения ванадия. Снижение расхода флюсов менее 0,ч4 мае.ч. повышает вязкость шлака, формирующегося при проплавле- нии смеси, и потери восстановленного металла в шлаке в виде корольков. В качестве флюса используются наиболее распространенные флюсующие материалы: известь и доломит.

Снижение количества ферросиликова- надкевои чигатуры и алюминиисодержаще,

-5

0

к снижению извлечения ванадия из оксидов. Нов аение количества ферроси- ликованадие п лигатуры в смеси более 1,7ь мае.ч. и алюминийсодержащего материала более 0,31. мае.ч. вызывает увеличение перехода титана в получаемый сплав и повышает его стоимость.

в качестве алюминийсодержащего материала возможно использование как алюминкс-вого порошка, так и шлака произьодства алюминия. Соотношение между количеством ферросиликованадие- вой лигагуры и алюминием алюминийсо- . держащего материала в смеси больше, чем 1ь,9:1,0 сопровождается ошжением извлечения ванадия, а уменьшение соотношения менее 10,4:1 повышает себестоимость получаемого сплава.

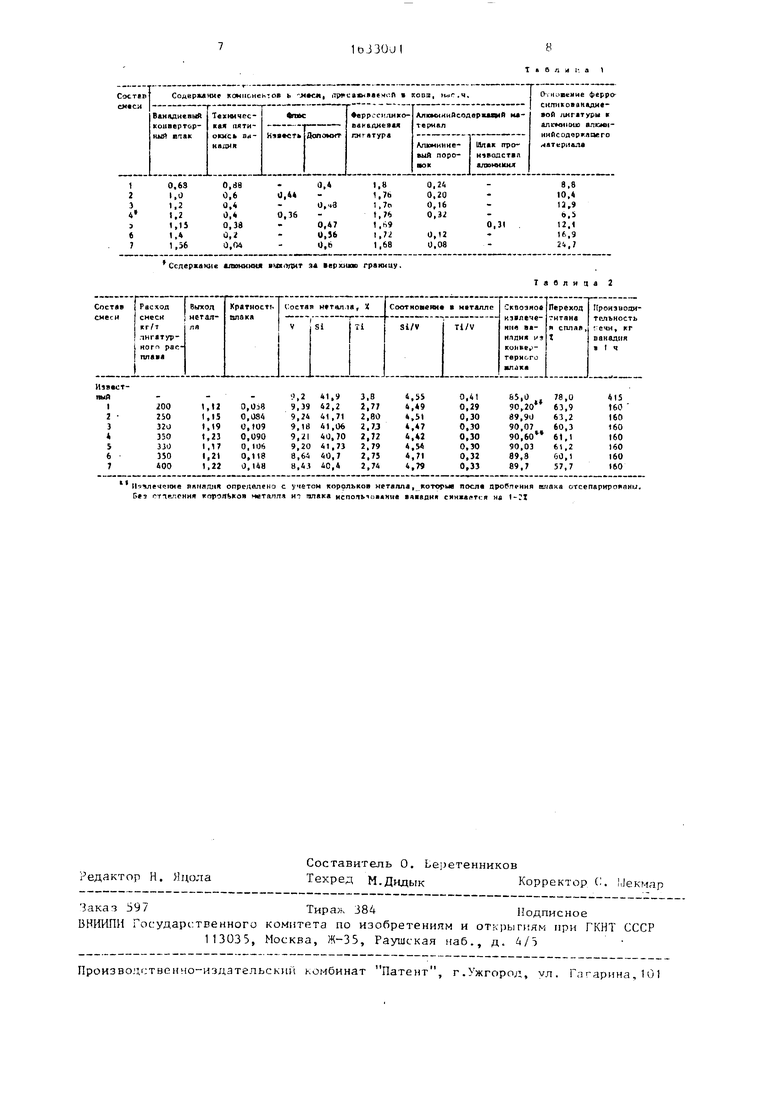

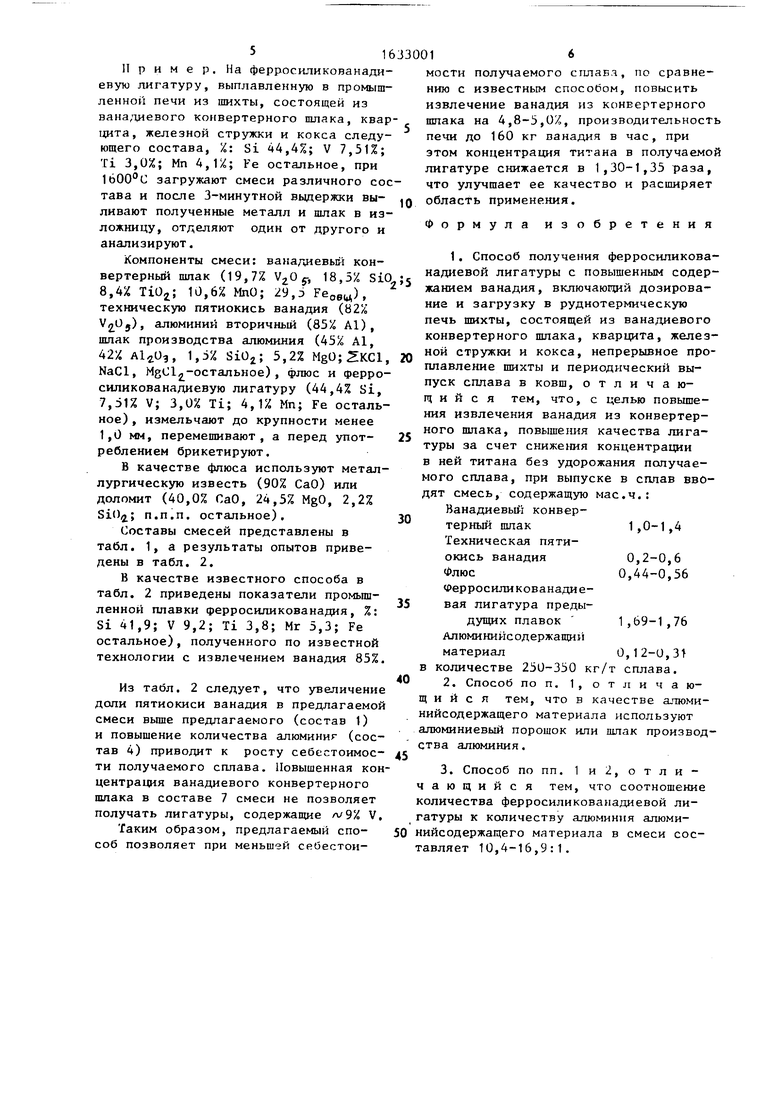

Пример. На ферросиликованади- евуто лигатуру, выплавленную в промышленной печи из шихты, состоящей из ванадиевого конвертерного шлака, кварцита, железной стружки и кокса следующего состава, %: Si 44,4%; V 7,51%; Ti 3,0%; Mn 4,1%; Fe остальное, при 1600°С загружают смеси различного состава и после 3-минутной выдержки вы- ливают полученные металл и шлак в изложницу, отделяют один от другого и анализируют.

Компоненты смеси: ванадиевый конвертерный шлак (19,7% V20 j-, 18,5% Sid 8,4% Ti02; 10,6% МпО; 2У,э Feoew), техническую пятиокись ванадия (Ь2% ), алюминий вторичный (85% А1), шлак производства алюминия (45% А1, 42% , 1,5% Si02; 5,2% MgO;SKCl, NaCl, MgCl -остальное), флюс и ферро- силикованадиевую лигатуру (44,4% Si, 7,51% V; 3,0% Ti; 4,1% Mn; Fe остальное), измельчают до крупности менее 1,0 мм, перемешивают, а перед упот- реблением брикетируют.

В качестве флюса используют металлургическую известь (90% СаО) или доломит (40,0% СаО, 24,5% MgO, 2,2% Si04; п.п.п. остальное).

Составы смесей представлены в табл. 1, а результаты опытов приведены в табл. 2.

В качестве известного способа в табл. 2 приведены показатели промышленной плавки срерросиликованадия, %: Si 41,9; V 9,2; Ti 3,8; Mr 5,3; Fe остальное), полученного по известной технологии с извлечением ванадия 85%.

Из табл. 2 следует, что увеличение

доли пятиокиси ванадия в предлагаемой смеси выше предлагаемого (состав 1) и повышение количества алюминиг (состав 4) приводит к росту себсстоимос- ти получаемого сплава. Повышенная концентрация ванадиевого конвертерного шлака в составе 7 смеси не позволяет получать лигатуры, содержащие л/9% V.

Таким образом, предлагаемый спо- соб позволяет при меньшей себестон-

«

5 0 5

0

0

5

5

мости получаемого сплава, по сравнению с известным способом, повысить извлечение ванадия из конвертерного шлака на 4,8-5,0%, производительность печи до 160 кг ванадия в час, при этом концентрация титана в получаемой лигатуре снижается в 1,30-1,35 раза, что улучшает ее качество и расширяет область применения.

Формула изобретения

Сслержамле алюкикн выхлпхт a «ешаиао границу.

Нчадечгиие пинают опрелелеио с учетом корольков металла, которые поел проРлриня пшака отсепариро аны. Б«5 r-ттеления горолЫсов мета.пл я- пшака испопьчомтк (авааин сяижа Т я на t-:i

Т в б г, л р а

Таблица 2

Авторы

Даты

1991-03-07—Публикация

1989-04-24—Подача