Изобретение относится к области измерительной техники и может быть использовано для измерения давлений при аэродинамических и натурных испытаниях авиационной техники.

Целью изобретения является повышение чувствительности помехозащищенности, расширение эксплуатационных возможностей датчика давления.

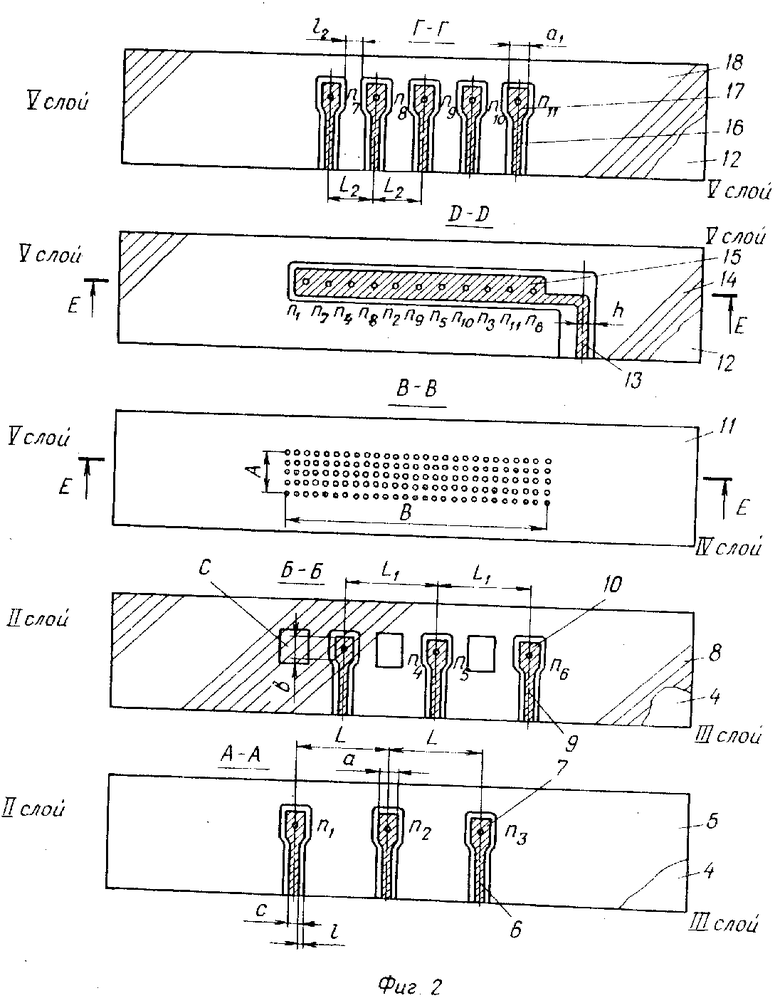

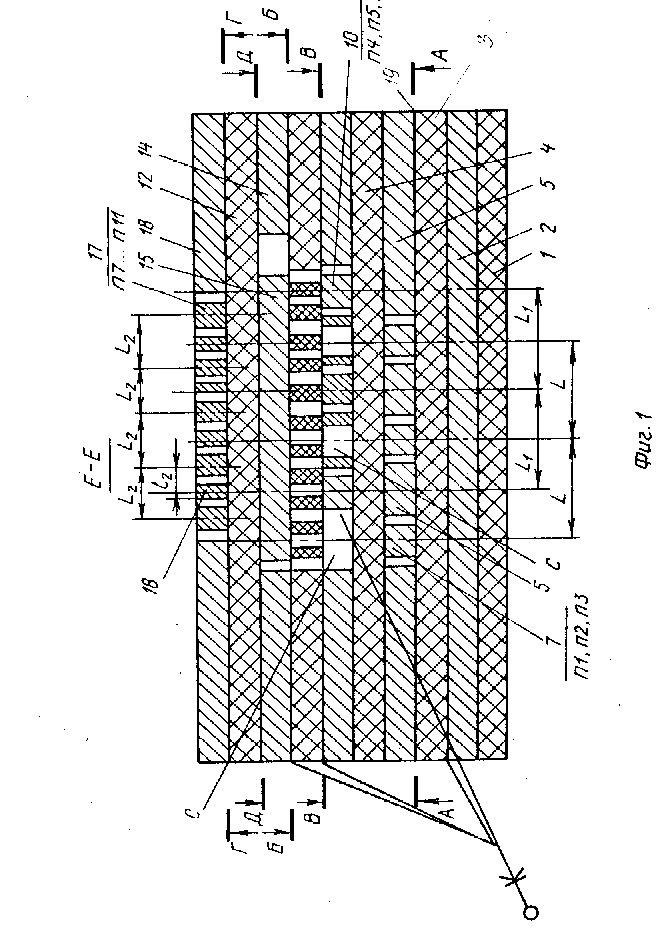

На фиг. 1 представлено поперечное сечение датчика; на фиг. 2 - сечения А-А, Б-Б, В-В, Д-Д, Г-Г.

Датчик сконструирован на базе пяти слоев I-V металлизированных и неметаллизированных диэлектрических пленок из полиимида (см. фиг. 1 Е-Е). Первым I слоем является диэлектрическая пленка 1 с экраном 2. Второй слой II является изолятором 3 между первым I и третьим III слоями. Основанием датчика является третий слой диэлектрической пленки 4 с экраном 5, выводами 6 и обкладками 7 (А-А на фиг. 2, вид снизу). На верхней поверхности третьего слоя пленки образован экран 8, выводы 9 и обкладки 10 (фиг. 2 Б-Б, вид сверху). Четвертый слой датчика IV - перфорированная пленка 11 (В-В на фиг. 1). На пятом слое V датчика (Г-Г на фиг. 2) на поверхности диэлектрической пленки 12 образован общий вывод для напряжения поляризации 13, экран 14 и объединенная обкладка 15. На верхней поверхности пятого слоя (см. фиг. 20 Д-Д) образован вывод 16, обкладки 17 и экран 18. Слои датчика (I-V) между собой склеены клеем 19.

Обкладки, выводы конденсата и экраны на поверхности пленки образуются путем металлизации.

Экран 2 через изоляционную диэлектрическую пленку 3 защищает от внешних электромагнитных помех выводы 6, обкладки 7. Экран 2 дополнительно защищает от помехи обкладки 10, 17, выводы 9, 16. Основная защита обкладок 17 и выводов 16 от внешних помех обеспечивается экранами 18. 14.

Датчик работает следующим образом.

При изменении давления на величину Р изменяются геометрические размеры слоев и обкладок конденсаторов. Изменение геометрических размеров приводит к изменению емкости на величину С. По этому изменению судят о величине давления. Сигнал снимают с выхода выводов 6, 9, 16 относительно вывода 13.

Представленное расположение обкладок 6, 10, 17 относительно общей обкладки 15 позволяет получить больше информации в разных точках в заданном участке модели.

Область применения датчика и его эксплуатационные возможности расширяются из-за того, что возможно определить характер изменения сложных аэродинамических процессов. К числу таких процессов можно отнести распределение динамического давления с высокой кривизной на поверхности модели, а также определение ламинарных и турбулентных аэродинамических переходов.

Датчики могут найти применение в области акустики, аэродинамики. (56) Авторское свидетельство СССР N 1577483, кл. G 01 L 7/08, 03.05.88.

| название | год | авторы | номер документа |

|---|---|---|---|

| ЕМКОСТНЫЙ МАТРИЧНЫЙ ДАТЧИК ДАВЛЕНИЯ | 1990 |

|

SU1729198A1 |

| ЕМКОСТНЫЙ МАТРИЧНЫЙ ДАТЧИК ДАВЛЕНИЯ | 1990 |

|

SU1757309A1 |

| ЕМКОСТНЫЙ ДАТЧИК ДАВЛЕНИЯ | 1990 |

|

SU1799124A1 |

| ЕМКОСТНЫЙ МАТРИЧНЫЙ ДАТЧИК ДАВЛЕНИЯ | 1988 |

|

SU1577483A1 |

| ЕМКОСТНЫЙ МАТРИЧНЫЙ ДАТЧИК ДАВЛЕНИЯ | 1989 |

|

SU1598631A1 |

| ЕМКОСТНЫЙ ДАТЧИК ДАВЛЕНИЯ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 1996 |

|

RU2099681C1 |

| ЕМКОСТНЫЙ МАТРИЧНЫЙ ДАТЧИК ДАВЛЕНИЯ | 1988 |

|

SU1556296A1 |

| ЕМКОСТНЫЙ ДАТЧИК ДАВЛЕНИЯ И СПОСОБ ЕГО СБОРКИ | 1999 |

|

RU2166742C1 |

| ВЫСОКОЧАСТОТНЫЙ ТОНКОПЛЕНОЧНЫЙ ЕМКОСТНОЙ ДАТЧИК ДАВЛЕНИЯ | 2018 |

|

RU2680855C1 |

| ДАТЧИК ДАВЛЕНИЯ И ТЕМПЕРАТУРЫ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 1998 |

|

RU2145064C1 |

Изобретение позволяет измерять с большой чувствительностью давление в нескольких точках на поверхности модели. Конструкция датчика состоит из пяти слоев полиимидной пленки. Одна из них 11 перфорированная. На пятый и третий слои пленки с обеих сторон нанесены металлизированные обкладки 7, 10, 15, 17 с выводами и экранами. На первой диэлектрической пленке также нанесен экран 2. Второй слой пленки служит в качестве изоляции между первым и третьим слоями датчика. Обкладки конденсаторов на третьем слое датчика (на нижней и верхней поверхности диэлектрической пленки) между собой смещены симметрично и отношение расстояния между верхней и нижней обкладками конденсатора равно единице. Отношение между обкладками конденсатора на верхней поверхности пятого слоя к отношению между расстоянием обкладок конденсатора, находящихся на третьей поверхности диэлектрической пленки, находится в пределах 1,8 - 2,0. Общей обкладкой для всех конденсаторов является сплошная обкладка 15 на нижней поверхности пятого слоя. Представленное соотношение расстояний между обкладками, а также конструкция слоев пленок повышает чувствительность датчика и расширяет его эксплуатационные возможности, в частности информативность. 2 ил.

ЕМКОСТНЫЙ МАТРИЧНЫЙ ДАТЧИК ДАВЛЕНИЯ, содержащий первую эластичную полиимидную пленку, на верхней поверхности которой нанесены с равным шагом относительно друг друга металлизированные обкладки конденсаторов, выводы и экран вокруг них, вторую твердую полиимидную пленку, которая перфорирована на участке под обкладками конденсаторов первой пленки и приклеена к ее нижней поверхности, на которую нанесена ответная металлизированная обкладка конденсатора, ее вывод и экран вокруг них, третью твердую полиимидную пленку, на верхней поверхности которой нанесены с равным шагом относительно друг друга первые дополнительные металлизированные обкладки конденсаторов, их выводы и экраны вокруг них, причем своей верхней поверхностью третья полиимидная пленка приклеена к нижней поверхности второй твердой перфорированной полиимидной пленки, а площадь отверстия перфорации второй пленки меньше, чем общая площадь участка перфорации под обкладкой конденсатора в 45 - 50 раз, и общая площадь участка перфорации под обкладкой конденсатора меньше площади обкладки конденсатора в 2,2 раза, при этом толщина второй твердой перфорированной полиимидной пленки в 2 раза больше, чем толщина первой пленки с нанесенными на ее верхнюю и нижнюю поверхности металлизированными обкладками конденсаторов, их выводами и экранами, отличающийся тем, что, с целью повышения чувствительности, помехазащищенности и расширения эксплуатационных возможностей, в него введены четвертая и пятая полиимидные пленки, при этом четвертая пленка приклеена к нижней поверхности третьей твердой полиимидной пленки, на нижнюю поверхность которой нанесены с тем же шагом, что и первые, вторые дополнительные металлизированные обкладки конденсаторов, их выводы и экраны вокруг них, а пятая пленка своей металлизированной поверхностью приклеена к четвертой пленке, причем первые дополнительные обкладки конденсаторов смещены относительно вторых дополнительных обкладок на половину шага между ними, а отношение шага между обкладками конденсаторов на верхней поверхности первой эластичной полиимидной пленки к шагу между дополнительными обкладками равно 1,8 - 2,0, при этом обкладка конденсатора на верхней поверхности первой эластичной полиимидной пленки выполнена в виде сплошного металлизированного участка, расположенного над обкладками конденсаторов на ее нижней поверхности.

Авторы

Даты

1994-01-30—Публикация

1989-07-26—Подача