Изобретение относится к измерительной технике и может быть использовано для измерения пульсаций давлений при аэродинамических испытаниях авиационной техники.

Известен емкостный матричный датчик давления с повышенной пространственной разрешающей способностью для измерения пульсаций давления в заданном участке без дополнительной обработки поверхности изделий. Датчик состоит из пяти слоев металлизированной и неметаллизированной полиимидной пленки. Первым слоем является диэлектрическая пленка со сплошным экраном. Вторая пленка является изолятором между первой и третьей пленками, на третьей и пятой пленках образуют чувствительные элементы (ЧЭ) датчика. Четвертая пленка перфорируется.

Основными недостатками указанного датчика являются менее помехоустойчивые ЧЭ на верхней поверхности пятой пленки. ЧЭ не защищены от краевых эффектов.

Наиболее близким к изобретению техническим решением является многоточечный датчик давления. Чувствительный элемент датчика прямоугольной формы имеет размер 9 х 6 или 6 х 4 мм. Отношение длины обкладки ЧЭ к ширине равняется 1,5. Датчик состоит из трех пленок, первая пленка металлизирована сплошным слоем и является экраном для токосъемных выводов и обкладок. Вторая пленка является изолятором между первой и третьей пленками. Третья пленка является чувствительным элементом датчика на верхней поверхности металлизированы объединенные обкладки. Это обеспечивает измерение давления на поверхности исследуемого объекта без механической обработки.

Однако недостаточная защищенность от паразитных емкостей по краям обкладки конденсатора приводит к снижению чувствительности датчика и точности измерения.

Целью изобретения является повышение чувствительности датчика и точности измерения.

Поставленная цель достигается тем, что емкостной матричный датчик давления, содержит не меньше трех полиимидных пленок, на первой из которых нанесен металлизированный экран, на котором закреплена вторая пленка. При этом на ней закреплена своей нижней поверхностью третья пленка, а на этой поверхности сформированы обкладки конденсаторов, каждая из которых выполнена прямоугольной формы длиной а, шириной b, выводы от каждой обкладки и с зазором с от обкладок и выводов экрана, причем на верхней поверхности третьей пленки сформированы ответные обкладки конденсаторов аналогичной формы, их общий вывод и с зазором от обкладок и вывода металлизированный экран, в нем ширина и длина обкладок конденсаторов выбраны из соотношений a1/a= 1,26. . . 1,83. a/c= 4,0. . . 15 , c/c1= 3,33. . . 9,09, где с1 - величина перекрытия ответной обкладки конденсатора края экрана, а , а1 - соответственно длина верхней и нижней обкладок конденсаторов: с - зазор между нижним экраном и обкладкой конденсаторов.

Известно, что у емкостных датчиков электрическое поле краев искажено и емкость несколько отличается от вычисленной. Если расстояние между обкладками намного меньше линейных размеров (т. е. длины и ширины а х b обкладок, то ошибка получается вследствие этого незначительная. Известно, что от края обкладки электрическое поле можно считать практически равномерным 0,57 δ , где δ - толщина третьей пленки. Чтобы в конструкции датчика емкости утечки не было или в крайнем случае она была минимальной, необходимо выполнять следующие условия:

- толщина ЧЭ датчика между обкладками δ << a/2 , где а - высота обкладки датчика;

- толщина металлизированной обкладки δ1 должна быть соразмерна с расстоянием между обкладками конденсатора, т. е. отношение δ1/δ = 1,0;

- отношение a/(2δ) >> 1 половины высоты к толщине пленки между обкладками должно быть намного больше единицы.

В тонкопленочных емкостных датчиках отношение δ1/δ ≈ 1,0 не выполняется. При этом отношение половины высоты обкладки к толщине пленки ЧЭ между обкладками отвечает требованию для разработки датчика без краевых эффектов.

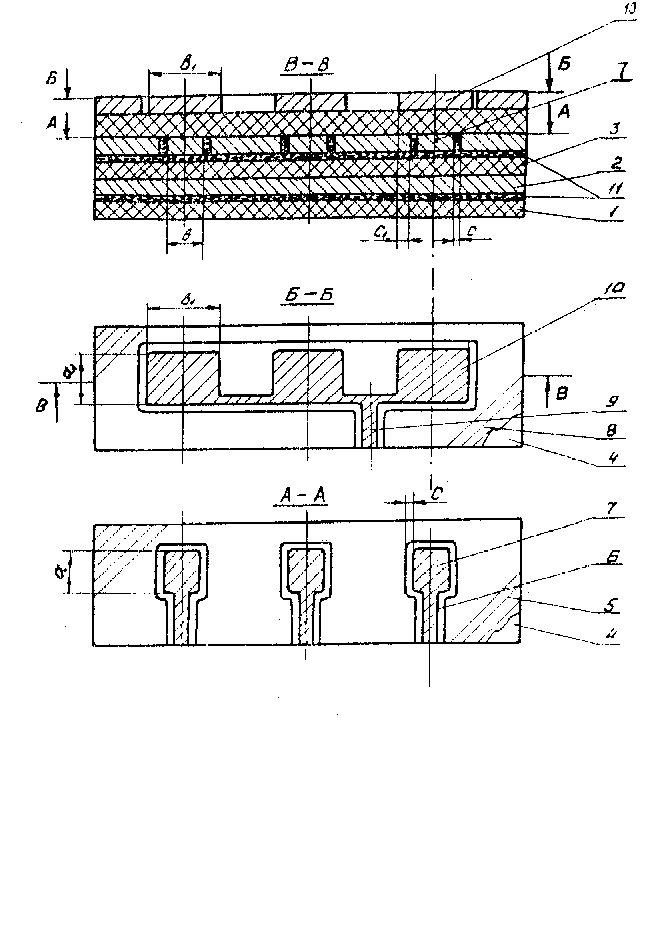

На чертеже представлена конструкция датчика.

Тонкопленочный матричный датчик содержит диэлектрическую пленку 1 (первая пленка), металлизированный экран 2 на второй пленке 3 и третью пленку 4, на нижней поверхности которой сформированы металлизированный экран 5, вывод 6 и обкладки 7. На верхней поверхности третьей пленки сформированы экран 8, вывод 9 и обкладки 10. Между собой пленки соединены слоем 11 клея.

Датчик работает следующим образом.

При измерении давления на ΔР толщина чувствительного элемента третьей пленки 4 под обкладками 7, 10 изменяется на величину Δl , соответственно электрическая емкость С изменяется пропорционально давлению на величину ΔС. При этом выходное напряжение, снимаемое с выводов 6 датчика ΔU, пропорционально напряжению поляризации датчика, подаваемому на вывод 9, и соотношению ΔC/C.

Конструкция датчика позволяет за счет ликвидации краевых эффектов в краях обкладок конденсатора повысить точность и чувствительность. (56) Авторское свидетельство СССР N 1633950, кл. G 01 L 9/12, 1959.

Авторское свидетельство СССР N 1329936, кл. G 01 L 7/08, 1988.

| название | год | авторы | номер документа |

|---|---|---|---|

| ЕМКОСТНЫЙ ДАТЧИК ДАВЛЕНИЯ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 1996 |

|

RU2099681C1 |

| ЕМКОСТНЫЙ ДАТЧИК ДАВЛЕНИЯ | 2011 |

|

RU2485464C1 |

| ЕМКОСТНЫЙ ДАТЧИК ДАВЛЕНИЯ И СПОСОБ ЕГО СБОРКИ | 1996 |

|

RU2116636C1 |

| ЕМКОСТНЫЙ МАТРИЧНЫЙ ДАТЧИК ДАВЛЕНИЯ | 1990 |

|

SU1729198A1 |

| ВЫСОКОЧАСТОТНЫЙ ТОНКОПЛЕНОЧНЫЙ ЕМКОСТНОЙ ДАТЧИК ДАВЛЕНИЯ | 2018 |

|

RU2680855C1 |

| ПИРОЭЛЕКТРИЧЕСКИЙ ДАТЧИК ДАВЛЕНИЯ И СПОСОБ ЕГО СБОРКИ | 1999 |

|

RU2157979C1 |

| ЕМКОСТНЫЙ ДАТЧИК ДАВЛЕНИЯ И СПОСОБ ЕГО СБОРКИ | 1999 |

|

RU2166742C1 |

| ЕМКОСТНЫЙ ДАТЧИК ДАВЛЕНИЯ | 1990 |

|

SU1799124A1 |

| МАТРИЧНЫЙ ТОНКОПЛЕНОЧНЫЙ ДАТЧИК | 1992 |

|

RU2063009C1 |

| ЕМКОСТНЫЙ МАТРИЧНЫЙ ДАТЧИК ДАВЛЕНИЯ | 1992 |

|

RU2018099C1 |

Использование: матричный емкостный датчик давления может быть использован для измерения давления с повышенными точностью и чувствительностью при аэродинамических испытаниях. Сущность изобретения: конструкция датчиков содержит не менее трех слоев металлизированных и неметаллизированных полиимидных пленок 1 - 4. В конструкции датчика из-за отсутствия краевых эффектов за счет увеличения размеров обкладки на верхней поверхности пленки 4 больше размеров обкладки конденсатора на нижней поверхности в 1,26 . . . 1,83 раза. Зазор между обкладками и экраном на нижней поверхности меньше ширины обкладки в 4,0 . . . 15,0 раза. На поверхности третьей пленки 4 верхняя обкладка конденсатора с краев перекрывает края экрана величиной в 3,33 . . . 9,09 меньше зазора между обкладками и экраном на нижней поверхности третьей пленки. 1 ил.

ЕМКОСТНЫЙ МАТРИЧНЫЙ ДАТЧИК ДАВЛЕНИЯ, содержащий не меньше трех полиимидных пленок, на первой из которых нанесен металлизированный экран, на котором закреплена вторая пленка, при этом на ней закреплена своей нижней поверхностью третья пленка, а на этой поверхности сформированы обкладки конденсаторов, каждая из которых выполнена прямоугольной формы длиной a, шириной b, выводы от каждой обкладки и с зазором c от обкладок и выводов экран, причем на верхней поверхности третьей пленки сформированы ответные обкладки конденсаторов аналогичной формы, их общий вывод и с зазором от обкладок и вывода металлизированный экран, отличающийся тем, что, с целью повышения чувствительности и точности в нем ширина и длина обкладок конденсаторов выбраны из соотношений

a1/a = b1/b = 1,26 . . . 1,83;

a/c = 4,0 . . . 15;

c/c1 = 3,33 . . . 9,09,

где c1 - величина перекрытия ответной обкладки конденсатора края экрана на второй пленке;

a1, b1 - длина и ширина ответной обкладки конденсаторов.

Авторы

Даты

1994-01-30—Публикация

1990-01-30—Подача