Изобретение относится к измерительной технике и может быть использовано для измерения давлений при аэродинамических и натурных испытаниях авиационной техники.

Известен пленочный датчик с прямоугольными обкладками конденсаторного типа. Между обкладками расположена перфорированная пленка с одним отверстием. Чувствительные элементы матричного датчика защищены экранами. Пакет датчика формируется из четырех металлизированных и одной неметаллизированной пленок. Датчик предназначен для измерения низких уровней пульсаций давления от 0,1 до 100 Па. Такое решение в указанной конструкции обеспечивает измерение давления на поверхности исследуемого объекта без дренирования. К основным недостаткам следует отнести ограничение верхнего порога измерения пульсаций давления (до 100 Па).

Наиболее близким к изобретению техническим решением является пленочный датчик тоже с прямоугольной формой чувствительных элементов, который состоит из двух металлизированных, одной перфорированной и одной изоляционной диэлектрической пленки. Под каждой обкладкой конденсатора симметрично расположено по одному отверстию. Датчик предназначен для измерения пульсаций давления от 100 до 1000 Па при наличии статического давления до 3˙106 Па. Такой датчик также обеспечивает измерение давления на поверхности объекта без дренирования. Основным недостатком этого датчика являются невозможность измерить высокие давления без термовытяжки пленки мембраны и перфорированной пленки и низкая надежность.

Целью изобретения является увеличение верхнего диапазона измеряемого давления и повышение надежности.

Поставленная цель достигается тем, что в емкостном матричном датчике давления, содержащем первую диэлектрическую пленку, на которую нанесен металлизированный экран, а на экране закреплена вторая диэлектрическая пленка, на поверхности которой закреплена своей нижней поверхностью третья диэлектрическая пленка, причем на ее упомянутой нижней поверхности сформированы обкладки конденсаторов, их выводы и с зазором от них экран, а на верхней поверхности третьей пленки закреплена четвертая диэлектрическая пленка, в которой выполнены сквозные отверстия диаметром d, расположенные соответственно над обкладками конденсаторов третьей пленки и соединенные между собой канавками шириной I1. При этом на верхней поверхности четвертой пленки закреплена своей нижней поверхностью пятая диэлектрическая пленка, на нижней поверхности которой сформированы ответные обкладки конденсаторов, их общий вывод и с зазором от них экран, в нем в пятой пленке выполнено сквозное отверстие диаметром d2, а соосно с ним в четвертой пленке выполнено дополнительное сквозное отверстие диаметром d1 в 10-15 раз превышающее диаметр d2отверстия в пятой пленке. При этом дополнительное отверстие сообщено с отверстием четвертой пленки диаметром d дополнительной канавкой шириной, меньшей диаметра d1 дополнительного отверстия в 1,3-1,5 раза, причем обкладка конденсаторов, вывод и экран, сформированные на пятой пленке, выполнены из медной фольги, а толщина фольги больше толщины экрана, обкладок и выводов на третьей пленке в 30-167 раз.

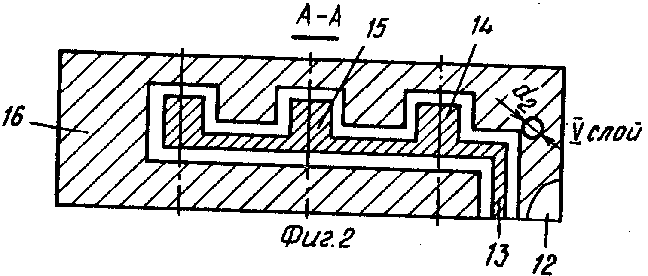

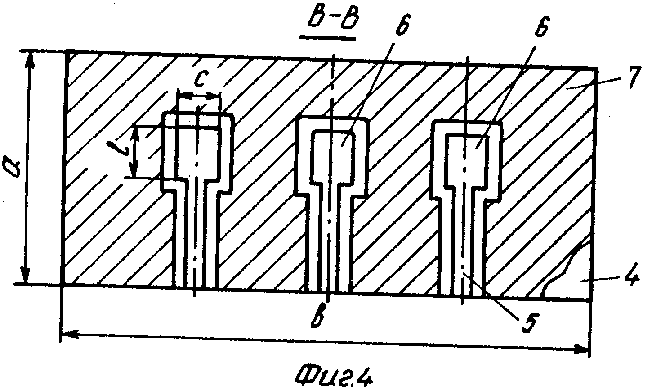

На фиг. 1 изображен датчик давления: на фиг. 2 - разрез А-А на фиг. 1; на фиг. 3 - разрез Б-Б на фиг. 1; на фиг. 4 - разрез В-В на фиг. 1.

Датчик имеет основу 1 со сплошным экраном 2 (слой I), изоляционную диэлектрическую пленку 3 (слой II), пленочную основу 4 с выводами 5. обкладками 6, экраном 7 (слой III), перфорированную пленку 8 с ячейками диаметром d, которая содержит отверстие 9 диаметром d1, канавки 10, ячейки 11 (слой IV). Верхняя диэлектрическая пленка 12 содержит следующие элементы (слой V): вывод 13, мембрану 14, обкладки 15, экран 16 и отверстия 17 диаметром d2. Между диэлектрическими пленками лак 18 на основе диангидрида дефилоксидатетракарбоновой кислоты и диаминодифенилового эфира резорцина. Слои между собой скрепляют по известной причине.

Верхнюю диэлектрическую пленку 12 изготавливают из фольгированных пленок из меди или никеля на основе полиимидной пленки или полиамидокислотного лака. На поверхности пленки 12 вывод 13 экран 16, обкладки 15 формируют методом фотолитографии или травления. В конструкции датчика на поверхностях основы 1 и пленки 4 экраны 2, выводы 5 и обкладки 6 наносят методом термического испарения в вакууме. Экран 2 защищает датчик от внешних электромагнитных помех сигнала, снимаемого с выходов выводов 5. Увеличение верхнего диапазона нагружения датчика получается за счет выбранного типа металла обкладки 15 конденсатора, который одновременно является мембраной датчика. Обкладки 15 конденсатора служат в качестве мембраны датчика из-за того, что она выполнена из металла, в частности меди (или никеля) имеет модуль упругости 1,25˙1011 Па, который больше модуля упругости основания мембраны из полиимидной пленки (3˙109 Па).

Надежность датчика повышается за счет пайки фольгированной пленки без применения кислотных флюсов при использованной медной фольге. Толщину всех фольгированных слоев (см. сеч. Г-Г) выбирают больше металлизированных слоев, т. е. толщины нижнего экрана, обкладки, выводов и сплошного экрана в 30-167 раз ( δ > δ 1), т. е.

.

.

Диаметр отверстия d1 на поверхности перфорированной пленки больше ширины канавки I1 в 1,3-1,5 раза, что выбрано из технологических соображений и одновременно позволяет выравнивать статическое давление при проведении экспериментов в аэродинамических трубах при сверхзвуковых режимах. Реальные размеры канавки 10 0,8-1 мм. Диаметр отверстия 17 верхней пленки меньше диаметра отверстия на поверхности перфорированной пленки (d2 < <d1) в 10-15 раз. Это обусловлено тем, что при увеличении диаметра d2 указанного значения в процессе аэродинамического обтекания потоком газа на поверхности датчика возможно механическое повреждение верхней пленки.

Оптимальный диаметр ячейки 11 и величину нагружения датчика давления можно определить из уравнения y =  Р (м), где Р - давление; α = d/2 - радиус ячейки 11; δ - толщина фольги (см. сеч. Г-Г); y - отклонение обкладки 15. При оптимальном размере обкладки от 4 х 6 до 6 х 9 мм диаметр ячейки 11 может быть 0,5-6,0 мм. Для обеспечения высокой линейности градуировочной характеристики отклонение мембраны выбирают Y≅δ/2 . При этом допустимое нагружение датчика пульсаций давления равняется 40000 Па при наличии статического давления 107 Па.

Р (м), где Р - давление; α = d/2 - радиус ячейки 11; δ - толщина фольги (см. сеч. Г-Г); y - отклонение обкладки 15. При оптимальном размере обкладки от 4 х 6 до 6 х 9 мм диаметр ячейки 11 может быть 0,5-6,0 мм. Для обеспечения высокой линейности градуировочной характеристики отклонение мембраны выбирают Y≅δ/2 . При этом допустимое нагружение датчика пульсаций давления равняется 40000 Па при наличии статического давления 107 Па.

Принцип работы датчика.

Характерным режимом работы мембраны 14 является изгиб по периферии окружности ячейки. При воздействии давления чувствительность датчика, т. е. относительное изменение емкости ΔC/C определяется как ΔC/C=  , где Р - давление;

, где Р - давление;

t - толщина мембраны 14;

δ - толщина перфорированной пленки 8;

μ - коэффициент Пуассона мембраны 14;

Е - модуль Юнга мембраны 14;

α - радиус отверстия (ячейки);

S - площадь обхватки конденсатора;

εо - диэлектрическая постоянная.

При этом выходное напряжение ΔU. снимаемое с выводов 5 датчика, пропорционально напряжению поляризации, подаваемому к выводу 13 датчика и соответственно ΔC/C. За счет введения новых элементов и увеличения верхнего диапазона нагружения повышается стабильность работы датчика и расширяется область применения, в частности, в машиностроении. (56) Авторское свидетельство СССР N 1633950, кл. G 01 L 9/12, 1989.

Авторское свидетельство СССР N 1655193, кл. G 01 L 9/12, 1989.

| название | год | авторы | номер документа |

|---|---|---|---|

| ВЫСОКОЧАСТОТНЫЙ ТОНКОПЛЕНОЧНЫЙ ЕМКОСТНОЙ ДАТЧИК ДАВЛЕНИЯ | 2018 |

|

RU2680855C1 |

| ЕМКОСТНЫЙ ДАТЧИК ДАВЛЕНИЯ | 2011 |

|

RU2485464C1 |

| УСТРОЙСТВО ДЛЯ ИЗМЕРЕНИЯ ДАВЛЕНИЯ И СПОСОБ ЕГО СБОРКИ | 1999 |

|

RU2161784C1 |

| УСТРОЙСТВО ДЛЯ ИЗМЕРЕНИЯ ДАВЛЕНИЯ И СПОСОБ ЕГО СБОРКИ | 1998 |

|

RU2152012C1 |

| ЕМКОСТНЫЙ ДАТЧИК ДАВЛЕНИЯ И СПОСОБ ЕГО СБОРКИ | 1999 |

|

RU2166742C1 |

| ЕМКОСТНЫЙ ДАТЧИК ПУЛЬСАЦИЙ ДАВЛЕНИЯ И СПОСОБ ЕГО СБОРКИ | 1999 |

|

RU2145065C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ УСТРОЙСТВА ДЛЯ ИЗМЕРЕНИЯ ДАВЛЕНИЯ | 1998 |

|

RU2152014C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЕМКОСТНОГО ДАТЧИКА ПУЛЬСАЦИЙ ДАВЛЕНИЯ | 1999 |

|

RU2159416C1 |

| ЕМКОСТНЫЙ ДАТЧИК ДАВЛЕНИЯ | 1994 |

|

RU2089864C1 |

| ЕМКОСТНЫЙ ДАТЧИК ДАВЛЕНИЯ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 1994 |

|

RU2082131C1 |

Изобретение позволяет измерить пульсацию давления в диапазоне 100 - 40000 Па при наличии статического давления 107 Па. Конструкция датчика содержит изоляционный слой из диэлектрической пленки, перфорированную пленку с ячейками, две металлизированные пленки, а мембрана датчика выполнена из фольги на основе полиимидной пленки. На поверхности нижней пленки металлизированы обкладки, экраны и выводы датчика. Толщина обкладки датчика выбирается в 30 - 167 раз больше толщины слоя металла на поверхности полиимидной пленки, полученной путем вакуумной металлизации. Повышение верхнего диапазона измерений и надежности достигается выравниваением статического давления. В конструкции датчика для этого предусмотрены опорные отверстия, которые связаны с ячейками через канавки. 4 ил.

ЕМКОСТНЫЙ МАТРИЧНЫЙ ДАТЧИК ДАВЛЕНИЯ, содержащий первую диэлектрическую пленку, на которую нанесен металлизированный экран, а на экране закреплена вторая диэлектрическая пленка, на поверхности которой закреплена своей нижней поверхностью третья диэлектрическая пленка, причем на ее нижней поверхности сформированы обкладки конденсаторов, их выводы и с зазором от них экран, а на верхней поверхности третьей пленки закреплена четвертая диэлектрическая пленка, в которой выполнены сквозные отверстия диаметром d, расположенные соответственно над обкладками конденсаторов третьей пленки и соединенные между собой канавками шириной i1, при этом на верхней поверхности четвертой пленки закреплена своей нижней поверхностью пятая диэлектрическая пленка, на нижней поверхности которой сформированы ответные обкладки конденсаторов, их общий вывод и с зазором от них экран, отличающийся тем, что, с целью увеличения верхнего диапазона измеряемого давления и повышения надежности, в нем в пятой пленке выполнено сквозное отверстие диаметром d2, а соосно с ним в четвертой пленке выполнено дополнительное сквозное отверстие диаметром d1, в 10 - 15 превышающим диаметр d2 отверстия в пятой пленке, при этом дополнительное отверстие сообщено с отверстием четвертой пленки диаметром d дополнительной канавкой, шириной меньшей диаметра d1 дополнительного отверстия в 1,3 - 1,5 раза, причем обкладки конденсаторов, вывод и экран, сформированные на пятой пленке, выполнены из медной фольги, а толщина фольги больше толщины экрана, обкладок и выводов на третьей пленке в 30 - 167 раз.

Авторы

Даты

1994-01-30—Публикация

1990-01-30—Подача